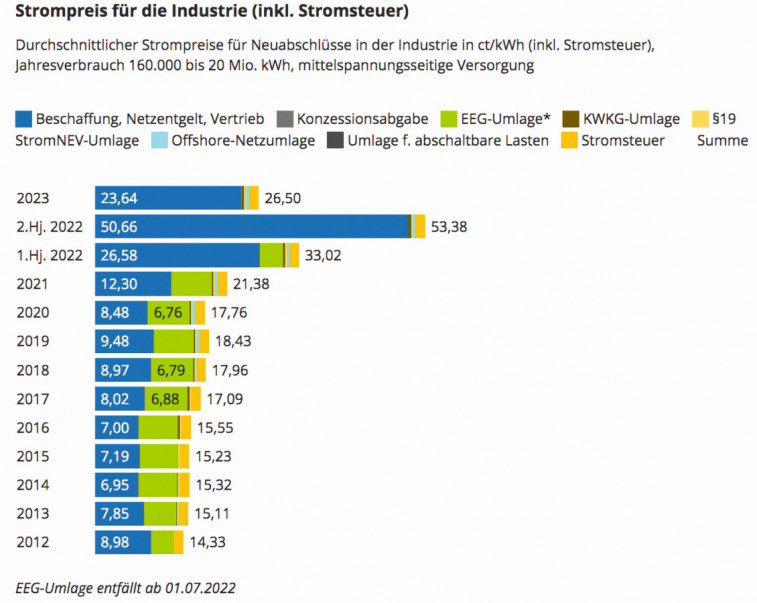

El cambio a sistemas de secado de bajo consumo puede ahorrar costes considerables, como explica Sven Reimold, CEO de Strähle, en la segunda parte de la serie sobre ahorro energético. Strähle Galvanik, en Zaisenhausen, lleva invirtiendo en eficiencia energética desde 2012. Desde entonces, los costes de la electricidad para la industria han aumentado constantemente (Fig. 1). Fijar el rumbo correcto para el futuro ha reducido significativamente los costes. Incluyendo el recargo EEG, los costes ascenderían hoy a 450.000 euros anuales sin medidas de eficiencia energética. En cambio, ascienden a sólo 250.000 euros. Esta reducción fue posible sin subvenciones ni el uso de frenos de precios. Parte de esta considerable reducción de costes se debe al ahorro en gasóleo de calefacción. Combinando el ala de oficinas y otros edificios en una tubería de calefacción urbana se ahorran 40.000 litros de gasóleo de calefacción. Los modernos sistemas de secado también ofrecen un gran potencial de ahorro.

Fig. 1: Composición de los precios de la electricidad en la industria desde 2012. gráfico: BDEW

Fig. 1: Composición de los precios de la electricidad en la industria desde 2012. gráfico: BDEW

Diferentes sistemas de secado

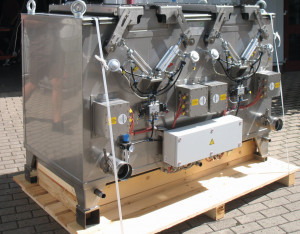

El conocido y muy eficaz secadero de cremallera y tambor de Harter se instaló tres veces como secadero de cremallera y una vez como secadero de tambor en MVB (Metallveredlung Bretten), que pertenece a Strähle. Ya en la primera instalación se vio rápidamente que los aparatos permiten ahorrar grandes cantidades de electricidad y calor. Con una secadora eléctrica, hay que contar con unos buenos 35-50 KW de calor eléctrico. A esto hay que añadir la electricidad de los motores de ventilación, que tienen que funcionar constantemente para que los serpentines de calefacción, las varillas de calefacción o construcciones similares no se sobrecalienten e incluso se quemen. El sistema Airgenex (Fig. 2) es uno de los utilizados. Funciona como un secador frigorífico: el aire caliente y húmedo es enfriado y secado por el sistema. El aire seco y caliente se devuelve al secador a través de un intercambiador de calor. Gracias al sistema de tapa, que ahora ofrecen todos los fabricantes de renombre, el aire caliente permanece en el secadero y proporciona a las piezas una temperatura uniforme del objeto. Fig. 2: Secadero Airgenex para mercancías en estanterías

Fig. 2: Secadero Airgenex para mercancías en estanterías

Ahorro de energía y rapidez

Los secaderos por condensación con bomba de calor de Harter secan rápidamente, lo que se traduce en tiempos de secado cortos para los operarios. Los tiempos de ciclo se mantienen y en muchos casos es posible aumentar la capacidad del proceso de producción. Las bajas temperaturas son respetuosas con los productos, las personas y los materiales y ofrecen buenos resultados sin manchas. La tecnología de bomba de calor es inherentemente eficiente, ahorrando energía,CO2 y costes de funcionamiento. El secado tiene lugar en un sistema hermético y, según Harter, prácticamente no genera emisiones. Los operadores se independizan de las condiciones climáticas y estacionales. Gracias a unos parámetros constantes, el proceso de secado es reproducible y fiable.

FST Drytec aprovecha el aire de la nave

Aquí, un ventilador adicional extrae el aire húmedo del secador a la atmósfera hasta el nivel especificado y, al mismo tiempo, se insufla aire fresco en el secador a través de un intercambiador de calor transversal. Como opción especial, está disponible un carril de soplado que sopla la mercancía por primera vez al entrar en el secador y elimina así gran parte del agua de la superficie de las piezas. Las principales ventajas del sistema de secado FST-Drytec (Fig. 3) se derivan de la estrategia de secado FST:

- Un rendimiento de secado muy elevado y un secado muy rápido de las piezas se traducen en una eficacia muy elevada gracias a la velocidad máxima posible del aire y a una temperatura y humedad de secado óptimas.

- La alta productividad y la rentabilidad con bajas pérdidas mediante el uso de módulos de ahorro de energía dan como resultado una eficacia muy alta.

Este objetivo requiere el uso consecuente de un gran número de módulos de ahorro energético disponibles:

- el sistema de soplado FST Jetblader

- deshumidificación basada en bomba de calor FST con circuito de refrigeración

- Recuperación de calor FST con intercambiador de calor de flujo cruzado ERU-X

- Control del progreso del secado FST y detección de "mercancía seca

Strähle utiliza actualmente un secador de cremallera y un secador de tambor de FST. FST favorece el procesamiento en acero inoxidable, mientras que otros fabricantes utilizan plástico. Cada uno debe sopesar los pros y los contras.

Safedry ya se utiliza en Strähle Fig. 3: Sistema de secado FST

Fig. 3: Sistema de secado FST

Los sistemas Safedry son nuevos en el mercado y están equipados con una tecnología que básicamente aprovecha todas las ventajas de los inconvenientes conocidos. Combinan todas las ventajas de los sistemas de secado conocidos para plantas de galvanizado. Los sistemas son eficientes porque utilizan ventiladores que ahorran energía. También es posible una función integrada de soplado y deshumidificación del aire para el funcionamiento en sistemas abiertos y cerrados. Las unidades también son flexibles porque el sistema puede adaptarse a las necesidades del cliente. Posteriormente puede mejorarse con artilugios como separadores de agua de goteo o una ampliación del sistema de deshumidificación. Cada sistema tiene sus ventajas, pero todos ahorran gas y energía y han desplazado del mercado a los aparatos eléctricos. Por tanto, ya no tiene sentido buscar secadoras con resistencias eléctricas. En su lugar, hay que pasarse a los intercambiadores de calor de agua caliente. Otra gran ventaja de todos los sistemas es el sistema de cubierta, que mantiene el calor en el sistema. Los motores controlados por frecuencia pueden funcionar a diferentes intensidades y reducen la velocidad y, por tanto, el consumo de energía en función del artículo. Cuando el portaproductos sale de la secadora, los ventiladores se apagan por completo y una válvula cierra el circuito de calor del agua caliente. Esto significa que nada puede sobrecalentarse, lo que se traduce en un mayor ahorro de energía. Cálculo del ahorro al pasar de dos secadoras de artesa eléctricas a una secadora de cámara con agua caliente:

Ventiladores: 6 x 1,75 KW = 10,5 KW

Baterías de calefacción: 12 x 3,5 KW = 42 KW

52,5 KW x 16 h = 840 KWh para un día de producción con dos turnos. Sobre la base del precio neto de la electricidad de 9,758 céntimos/KWh en julio, resulta un precio de la electricidad de 81,96 euros al día. También se puede ahorrar apagando los ventiladores antes del final del turno.

10,5 KW x 16h = 168 KWh x 9,758 céntimos = 16,39 euros por día de producción con dos turnos. Como resultado, los costes energéticos para 50 semanas en funcionamiento a dos turnos bajan de 20.490 a 4.097 euros. Por supuesto, hay que compensar el correspondiente precio del gas y la demanda de calor. Los precios son individuales para cada empresa. Strähle - MVB obtiene los precios del mercado al contado, que fluctúan mensualmente. Sin embargo, los costes energéticos se reducirán a la mitad.

Reducción significativa del tiempo de secado

En todas las instalaciones se pudieron sustituir dos secadores de artesa por uno solo. De este modo, el tiempo de secado se redujo a la mitad y, en algunos casos, aún más. El hecho de que los ventiladores puedan apagarse o incluso desconectarse antes de que finalice el ciclo supone un ahorro adicional.

El aire húmedo tiene que salir

Para garantizar un secado rápido y eficaz, es importante asegurarse de que el aire caliente y húmedo sale de la secadora y se sustituye por aire fresco y deshumidificado. Actualmente, sigue habiendo subvenciones de hasta el 40 % para la eficiencia energética y de los recursos. Como las subvenciones y directrices cambian constantemente, cada empresa debe dar a conocer sus opciones individualmente. Por desgracia, en 2023 ya no será tan sencillo y directo como antes de 2020. Todo tiene que explicarse de forma plausible.

En el próximo número: Gestión energética para control de calefacción, bombas y unidades mediante software inteligente