Incluso hoy en día, el pulido de superficies de forma libre en herramientas, insertos de moldes o componentes similares sigue siendo un proceso manual que requiere mucho tiempo. Los empleados con las habilidades y la resistencia adecuadas para estas tareas son escasos, y a menudo no es posible reproducirlos en la producción a gran escala. La tecnología patentada Surfast de Jet Clean Systems puede pulir automáticamente una amplia variedad de metales o plásticos, en función del aditivo y la presión utilizados.

Jet Clean Systems se creó en 2015 como una adquisición por parte de la dirección durante la fusión de General Electric y Alstom. De 2007 a 2015, las tecnologías que ahora utiliza Jet Clean Systems se desarrollaron, aplicaron y verificaron en proyectos de investigación. Hoy en día, mediante el uso de esta tecnología, se puede conseguir una calidad de superficie con valores Ra inferiores a 0,1µm en función de la superficie inicial. Con el sistema Surfast, varios pasos de trabajo se convierten en uno, lo que ahorra una enorme cantidad de tiempo y dinero. El método y los sistemas asociados son comercializados actualmente, entre otros, por el experto del sector Michael Hofer, de MostTech.

Tecnología eficaz para el postprocesado de componentes fabricados en 3D

Especialmente cuando se utilizan pasos de procesamiento manuales, el postprocesamiento en la fabricación aditiva suele ocupar el 60% del tiempo total de fabricación y, por tanto, representa un factor de coste decisivo. Para componentes extremadamente pequeños, pero también muy grandes, los procesos manuales pueden sustituirse por procesos rápidos automatizados. Varios pasos de trabajo pueden convertirse en uno solo.

Especialmente cuando se utilizan pasos de procesamiento manuales, el postprocesamiento en la fabricación aditiva suele ocupar el 60% del tiempo total de fabricación y, por tanto, representa un factor de coste decisivo. Para componentes extremadamente pequeños, pero también muy grandes, los procesos manuales pueden sustituirse por procesos rápidos automatizados. Varios pasos de trabajo pueden convertirse en uno solo.

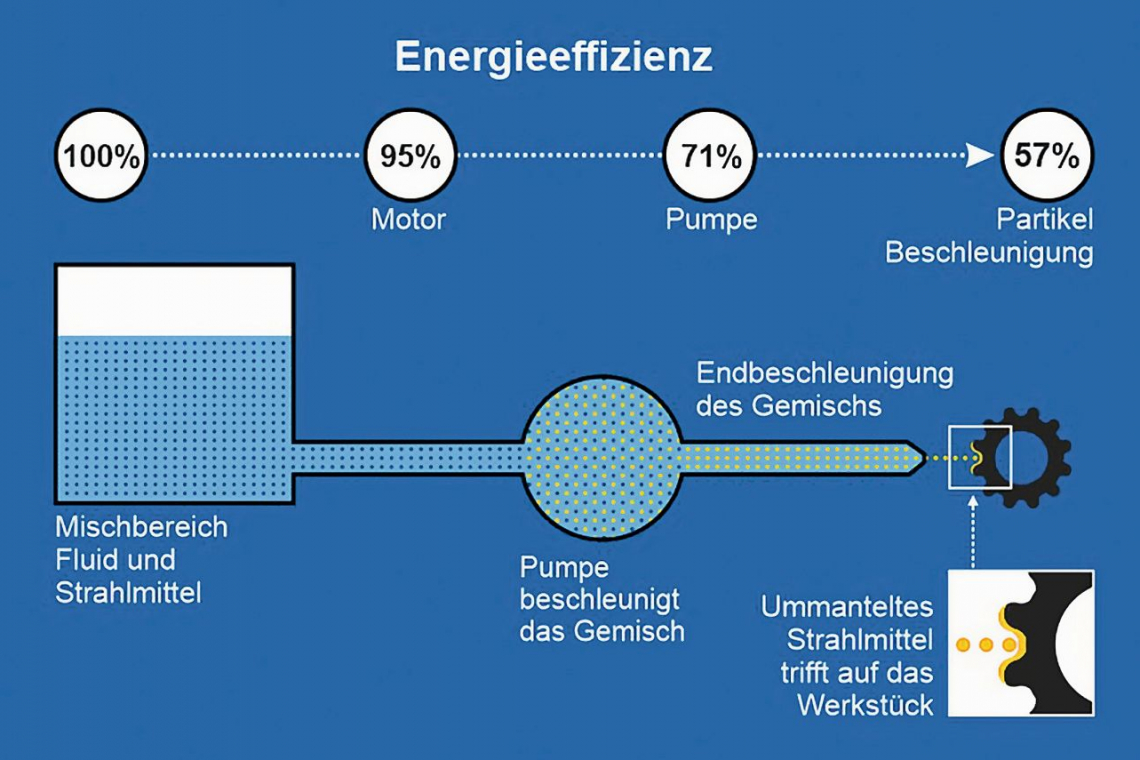

La tecnología Surfast consiste básicamente en mezclar aditivos abrasivos y el fluido a presión ambiente para empezar. A continuación, la mezcla se lleva directamente a la presión de trabajo deseada mediante una bomba. De este modo se crea un chorro abrasivo con un rendimiento global del 57 %. Esto permite procesar eficazmente componentes y superficies de metal y plástico. La eficiencia global significativamente mayor de la tecnología Surfast se traduce en un menor consumo de energía.

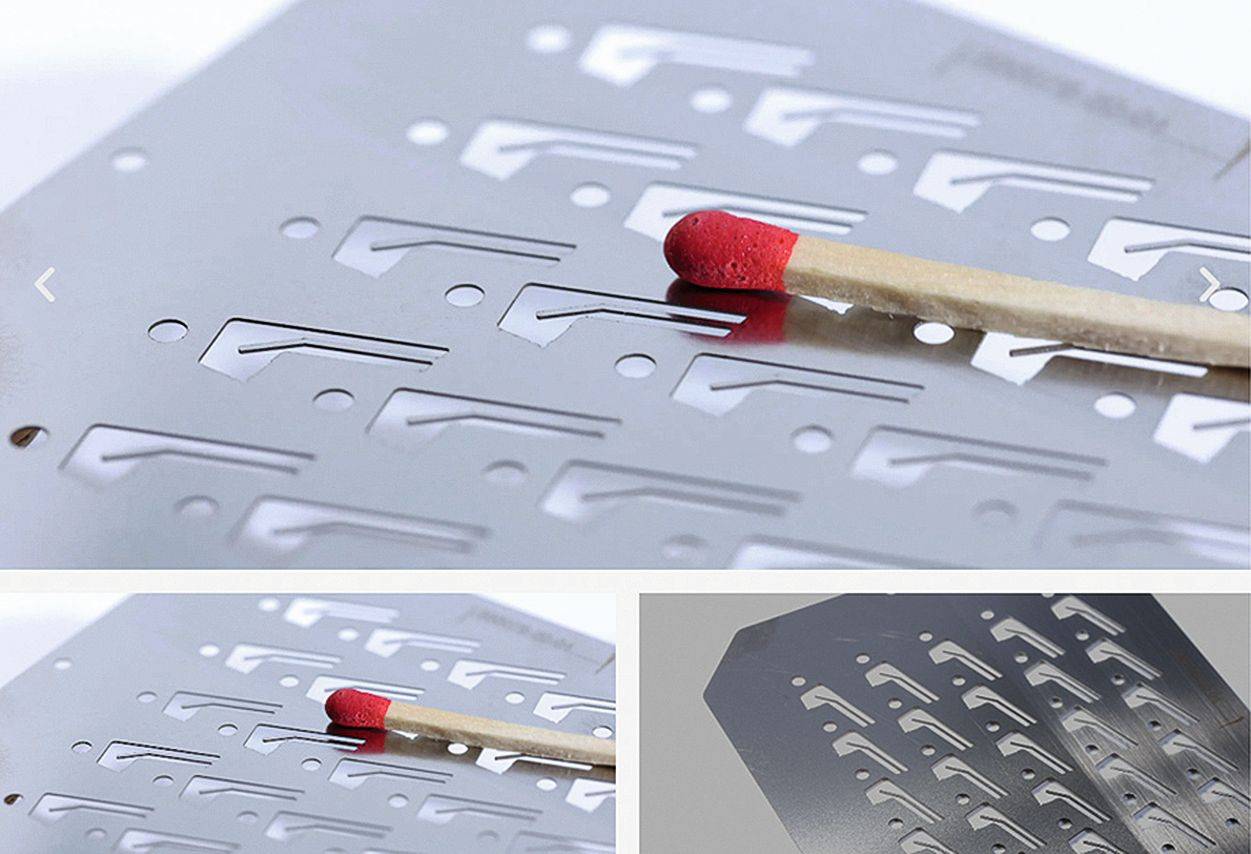

Los medios de chorreado abrasivo están recubiertos de fluido y contenidos en un sistema de circulación. Esto significa que pueden utilizarse durante mucho más tiempo. Dependiendo de la composición del abrasivo, la mezcla de diferentes abrasivos y el ajuste de los parámetros de chorreado, las superficies pueden procesarse de forma flexible. El área de trabajo abarca desde el pulido y desbarbado suaves hasta el desbastado selectivo de superficies. Se pueden procesar incluso contornos y letras intrincados y conseguir un aspecto atractivo. Esto es posible gracias al recubrimiento de partículas creado durante la premezcla, que produce un cierto efecto de amortiguación. Este parámetro puede variarse de forma selectiva, lo que aumenta la flexibilidad en el procesamiento de los componentes.

Opciones de aplicación versátiles

Surfast puede adaptarse a la aplicación correspondiente utilizando sus propios componentes. Desde cabinas de granallado y unidades de filtrado estándar hasta entornos de procesamiento totalmente automatizados y controlados por robots para un procesamiento de superficies eficaz y reproducible.

De este modo pueden limpiarse piezas de producción torneadas, fresadas, taladradas o erosionadas de metal y plástico desde 1 mm hasta varios metros. Los bordes de corte se limpian sin redondear las esquinas. También se pueden eliminar los depósitos de las plaquitas de las herramientas. Esto funciona incluso en canales, es decir, en superficies internas. El mecanizado de moldes, herramientas de fundición inyectada y a presión, así como matrices de estampación es, por tanto, uno de los principales ámbitos de aplicación del método.

Tras el mecanizado básico, las superficies de los implantes también deben alcanzar un estado adecuado para la aplicación. Es precisamente en este ámbito donde el método muestra sus puntos fuertes. En la fabricación de implantes médicos o placas óseas y herramientas de precisión, las superficies pueden procesarse sin modificar la geometría. No quedan residuos en la superficie.

En la fabricación de componentes de metal, chapa y plástico, a menudo se producen rebabas en las transiciones, que deben eliminarse para un uso preciso o antes de su posterior procesamiento. Debido a las geometrías cada vez más complejas de los componentes, normalmente sólo pueden eliminarse en un proceso manual posterior (por ejemplo, cepillado). El sistema automatizado Surfast garantiza las tolerancias más estrictas y un desbarbado eficaz al mismo tiempo. No se producen redondeos de bordes no deseados. Los componentes con geometrías internas y orificios transversales pueden desbarbarse con la misma facilidad que las geometrías externas complejas. Es posible procesar material a granel.