Como parte del proyecto, se desarrollaron en equipo nuevos procesos híbridos que combinan procesos de fabricación convencionales con la deposición de material por láser (LMD) y tres robots para crear un nuevo enfoque de fabricación. Los cuatro chefs de la receta del éxito proceden del Ministerio Federal de Educación e Investigación alemán (BMBF), el Instituto de Tecnología de Karlsruhe (KIT), KUKA Industries y el Instituto Fraunhofer de Tecnología Láser ILT.

"Desde el principio, el proyecto se caracterizó por el hecho de que todos los socios del proyecto abordaron el trabajo de investigación de una manera muy motivada y bien coordinada", afirma encantado el Dr. Helmut Bossy. Es consultor y subdirector del Departamento 521 "Futuro del trabajo y creación de valor; Industria 4.0" del BMBF en Bonn.

Oportunidad para las PYME: una versión más económica de la célula robotizada ProLMD para la fabricación aditiva híbrida mediante soldadurapor deposiciónláser, adaptada a las necesidades de las pequeñas y medianasempresasDe hecho, los primeros éxitos en la soldadura por deposición láser de pequeñas estructuras en componentes de gran superficie se lograron rápidamente sobre la base del trabajo en el Fraunhofer ILT junto con las empresas usuarias. A Helmut Bossy le pareció innovador que aquí se fusionaran dos enfoques: la soldadura por polvo y la soldadura por hilo. Otro aspecto positivo es el enfoque híbrido, que combina las ventajas de otros procesos de fabricación convencionales, como el mecanizado o el conformado primario y secundario, con esta tecnología aditiva.

Oportunidad para las PYME: una versión más económica de la célula robotizada ProLMD para la fabricación aditiva híbrida mediante soldadurapor deposiciónláser, adaptada a las necesidades de las pequeñas y medianasempresasDe hecho, los primeros éxitos en la soldadura por deposición láser de pequeñas estructuras en componentes de gran superficie se lograron rápidamente sobre la base del trabajo en el Fraunhofer ILT junto con las empresas usuarias. A Helmut Bossy le pareció innovador que aquí se fusionaran dos enfoques: la soldadura por polvo y la soldadura por hilo. Otro aspecto positivo es el enfoque híbrido, que combina las ventajas de otros procesos de fabricación convencionales, como el mecanizado o el conformado primario y secundario, con esta tecnología aditiva.

En los proyectos subvencionados suele haber obstáculos financieros o legales que superar. En este proyecto, sin embargo, estos obstáculos eran comparativamente bajos. Dr. Bossy: "En primer lugar, el grupo de expertos que nos asesoró en la selección de proyectos calificó este proyecto de altamente innovador y recomendó su financiación. Por cierto, los descubrimientos científicos sobre fabricación aditiva sólo llegarán a la práctica cuando los procesos investigados y desarrollados funcionen de forma fiable en condiciones industriales".

Para conseguirlo gradualmente, pero también en un plazo de tiempo razonable, en este caso se necesitaban tres demostradores. En el Fraunhofer ILT se profundizó en el conocimiento científico del proceso y se introdujeron las mejoras necesarias en los cabezales de polvo e hilo de la tecnología de planta existente. Se requería otro sistema para enlazar los distintos componentes del sistema, como la soldadura robotizada en atmósfera controlada y la tecnología de medición sin contacto para garantizar la calidad, todo ello bajo requisitos industriales. Con la experiencia adquirida con ambos sistemas, los hallazgos pudieron incorporarse a otro diseño de sistema en el Fraunhofer ILT. Éste está especialmente adaptado a las medianas empresas, por ejemplo en términos de disponibilidad y manejo sencillo de los procesos de fabricación aditiva, que son bastante complejos.

La gestión del proyecto y la integración del robot en la célula fueron responsabilidad de la empresa KUKA de Würselen, representada por Günter Neumann. Neumann es Director de la Unidad de Negocio de Aplicaciones Láser de la empresa. Cuando KUKA adquirió Reis Robotics en 2015, también se hizo cargo de Reis Lasertec en Würselen, cerca del Fraunhofer ILT Aachen, para seguir ampliando los buenos contactos que ya existían entonces. Así pues, KUKA tenía las puertas abiertas de par en par cuando se ofreció a hacerse cargo de la gestión del proyecto. En cualquier caso, la fabricación aditiva es un mercado objetivo en el que la tecnología robótica puede marcar pautas. Ya existen máquinas herramienta especializadas que están saliendo al mercado. Una célula robotizada estandarizada lo abarata, aunque la desventaja es que con este proceso nunca se podrá alcanzar la precisión de una máquina herramienta. Pero esta precisión no es necesaria en todas partes.

Neumann es optimista: "Con ProLMD, hemos demostrado que el robot es capaz de realizar fabricación aditiva por láser después de todo". Los expertos no habían visto que el robot se utilizara en este ámbito. Este es un punto muy importante que ha surgido ahora en el proyecto".

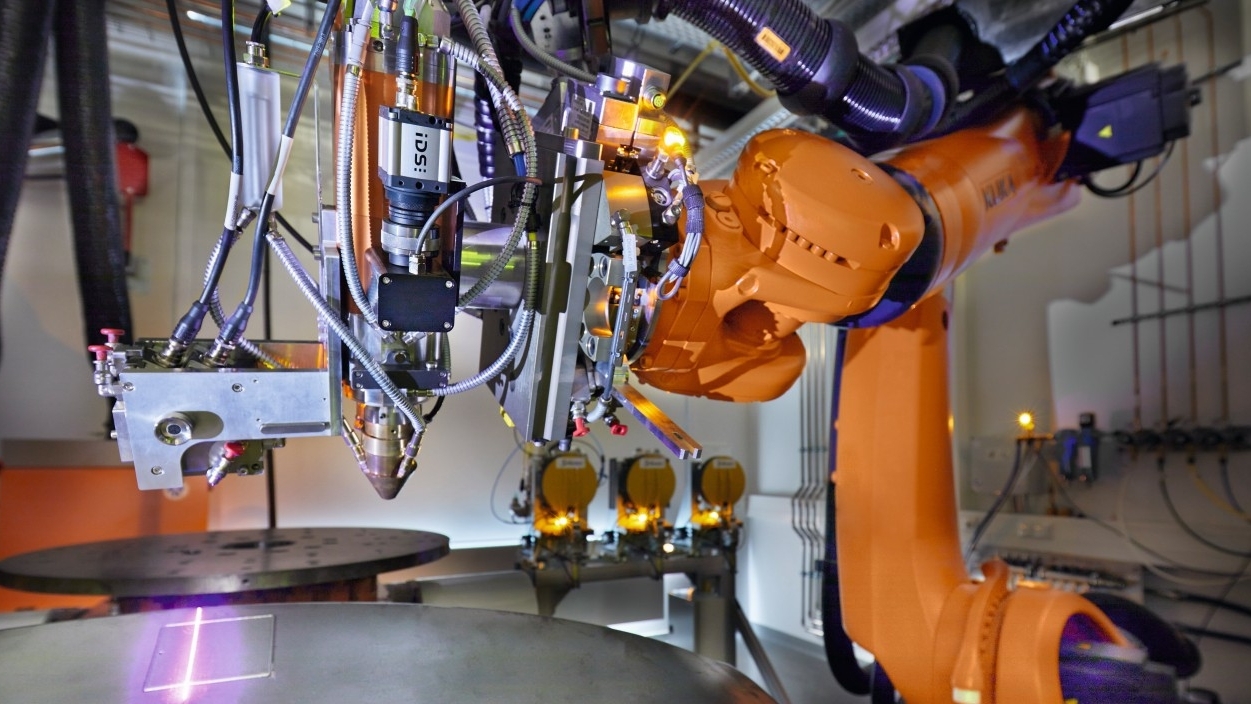

Sistema de soldadura por deposición láser con soporte robótico y célula de gas protector para aplicaciones aeroespaciales, en KUKA, socio del proyecto ProLMD en WürselenConel apoyo financiero adicional del BMBF, también se desarrolló en el Fraunhofer ILT una versión más económica del sistema robótico ProLMD para pequeñas y medianas empresas (PYME). Esto significa que la fabricación aditiva con el robot también puede considerarse para trabajos pequeños. Fue una circunstancia afortunada que las soluciones para las PYME también pudieran desarrollarse específicamente como parte del proyecto. Günter Neumann: "Ahora podemos decir con la conciencia tranquila en cualquier momento: Hola PYME, nuestra versión básica de la célula es una solución económica para numerosas aplicaciones".

Sistema de soldadura por deposición láser con soporte robótico y célula de gas protector para aplicaciones aeroespaciales, en KUKA, socio del proyecto ProLMD en WürselenConel apoyo financiero adicional del BMBF, también se desarrolló en el Fraunhofer ILT una versión más económica del sistema robótico ProLMD para pequeñas y medianas empresas (PYME). Esto significa que la fabricación aditiva con el robot también puede considerarse para trabajos pequeños. Fue una circunstancia afortunada que las soluciones para las PYME también pudieran desarrollarse específicamente como parte del proyecto. Günter Neumann: "Ahora podemos decir con la conciencia tranquila en cualquier momento: Hola PYME, nuestra versión básica de la célula es una solución económica para numerosas aplicaciones".

La impresión 3D metálica es especialmente importante en Aquisgrán. El Fraunhofer ILT fue el primer instituto de Alemania que se centró completa y exhaustivamente en los temas de la digitalización, la fabricación aditiva (AM) y la impresión 3D. Esto ha propiciado el desarrollo de una comunidad cada vez mayor que también reflexiona sobre el tema desde la perspectiva del diseño. Aunque el revestimiento por láser es bien conocido en el campo del recubrimiento, sigue siendo una tecnología relativamente nueva en el campo de la fabricación aditiva y un proceso muy prometedor con muchas ventajas, ya que sólo es necesario añadir material localmente, lo que permite crear componentes mucho más grandes. La fabricación aditiva funciona normalmente por capas y, por tanto, sólo lentamente. Comparada con el proceso clásico de fundición o moldeado, suele ser costosa. Ahora es un gran paso adelante que el proceso se haya habilitado para una producción rápida y rentable. Además, puede integrarse perfectamente en las cadenas de procesos existentes.

El profesor Johannes Henrich Schleifenbaum ocupa la cátedra de Producción Aditiva Digital DAP en la Universidad RWTH de Aquisgrán. Hasta septiembre de 2020, dirigió el campo de competencia "Fabricación aditiva y capas funcionales" en Fraunhofer ILT. Schleifenbaum ve otra ventaja en este proyecto, y es que contribuye a pensar más en términos de cadenas de procesos. Schleifenbaum: "Creo que es un punto muy importante. El valor añadido se crea a lo largo de las interfaces entre dominios. Ahora abarcamos toda la cadena de procesos y definimos las interfaces a lo largo de los niveles de madurez de los procesos. Es la única forma de crear una cadena de procesos realmente funcional que también pueda utilizarse en la industria. Es algo único. Es casi como la cuadratura del círculo que ahora pongamos esta tecnología a plena disposición de la industria en un proyecto como este". Como dice el refrán, muchos cocineros estropean el caldo. Pues bien, en el proyecto ProLMD participaron muchos cocineros. El secreto estaba en la composición del equipo. Todos tenían mucha experiencia de trabajo conjunto en grandes proyectos de investigación y todos tenían la misma actitud profesional y se veían a sí mismos como iguales. Además de la metáfora del equipo de cocina, el Dr. Bossy también pone en juego la música: "Nos vemos más como una orquesta que toca correctamente todos los instrumentos y músicos que como un grupo de solistas". Aplicada a ProLMD, la afirmación de Bossy significa que la correcta composición del consorcio y un plan de investigación coherente son claves para el éxito del proyecto. El Fraunhofer ILT como socio de investigación, varias empresas de la cadena de valor de la automatización, el láser y la tecnología de medición, así como usuarios de los sectores de la automoción y aeroespacial, dieron al consorcio la combinación adecuada para el trabajo de futuro del proyecto. Como coordinador del proyecto y, posteriormente, proveedor de sistemas, KUKA Industries, con sede en Würselen, desempeñó un papel clave en el trabajo de investigación.

Ajuste del componente en la célula de gas inerte del sistema ProLMD. Esta instalación también se encuentra en la sede de KUKA en Würselen El supervisor del proyecto, Stefan Scherr, está de acuerdo. El ingeniero diplomado es responsable de "Fabricación aditiva - ProMat_3D" en la organización de gestión de proyectos del KIT. Alaba la cooperación y el proyecto.

Ajuste del componente en la célula de gas inerte del sistema ProLMD. Esta instalación también se encuentra en la sede de KUKA en Würselen El supervisor del proyecto, Stefan Scherr, está de acuerdo. El ingeniero diplomado es responsable de "Fabricación aditiva - ProMat_3D" en la organización de gestión de proyectos del KIT. Alaba la cooperación y el proyecto.

Los expertos reconocen en general que Alemania es líder mundial en el campo de la impresión 3D metálica. El proyecto ProLMD también debería contribuir a mantener o incluso ampliar esta posición. Schleifenbaum: "Creo que en Alemania estamos realmente en una buena posición, pero también nos enfrentamos a una competencia masiva. Con proyectos como ProLMD, podemos hacer repetidamente pinitos individuales, muy bien situados y también muy dolorosos para la competencia".

Helmut Bossy añade: "Tenemos un buen panorama de investigación y financiación de proyectos. Ahora se trata de mantenerlo. Es importante mantener nuestra posición de liderazgo. Por ejemplo, considero positivo el aumento de la soldadura de materiales difíciles de procesar, como tipos especiales de acero, aleaciones con base de níquel o titanio. Las empresas están adquiriendo cada vez más confianza y son capaces de introducir sus respectivas carteras de productos y producción en las tecnologías aditivas a gran escala. Y el proyecto ProLMD, así como otros doce proyectos, han supuesto un buen impulso. El área temática se llama ProMat_3D".

No sólo la composición del equipo ha contribuido al éxito, sino también el entorno del campus de la RWTH de Aquisgrán. Algunos de los implicados afirman incluso haber detectado una pizca de Stanford y Silicon Valley. La Universidad RWTH de Aquisgrán celebra este año su 150 aniversario bajo el lema "Aprendizaje. Investigar. Hacer". Aquisgrán hace posible muchas cosas ofreciendo espacio, terrenos e infraestructuras de investigación para atraer empresas. Sólo en el campus hay ya más de 400 empresas inscritas que colaboran para desarrollar, investigar y dar forma al futuro: un "Valle de la Ingeniería" europeo. ¿Qué pasará después con el proyecto? ¿Qué sería lo ideal? Günter Neumann tiene las ideas claras. Espera que los resultados puedan utilizarse para crear un paquete para los clientes en el que las funciones estén "listas para usar". Esto sigue siendo poco frecuente hoy en día. Los empresarios pueden juntar muchas cosas, pero les sigue resultando difícil comprarlo todo de un mismo proveedor. La estrecha colaboración con los institutos lo hace posible. El objetivo final es algo así como un proveedor general de fabricación aditiva.

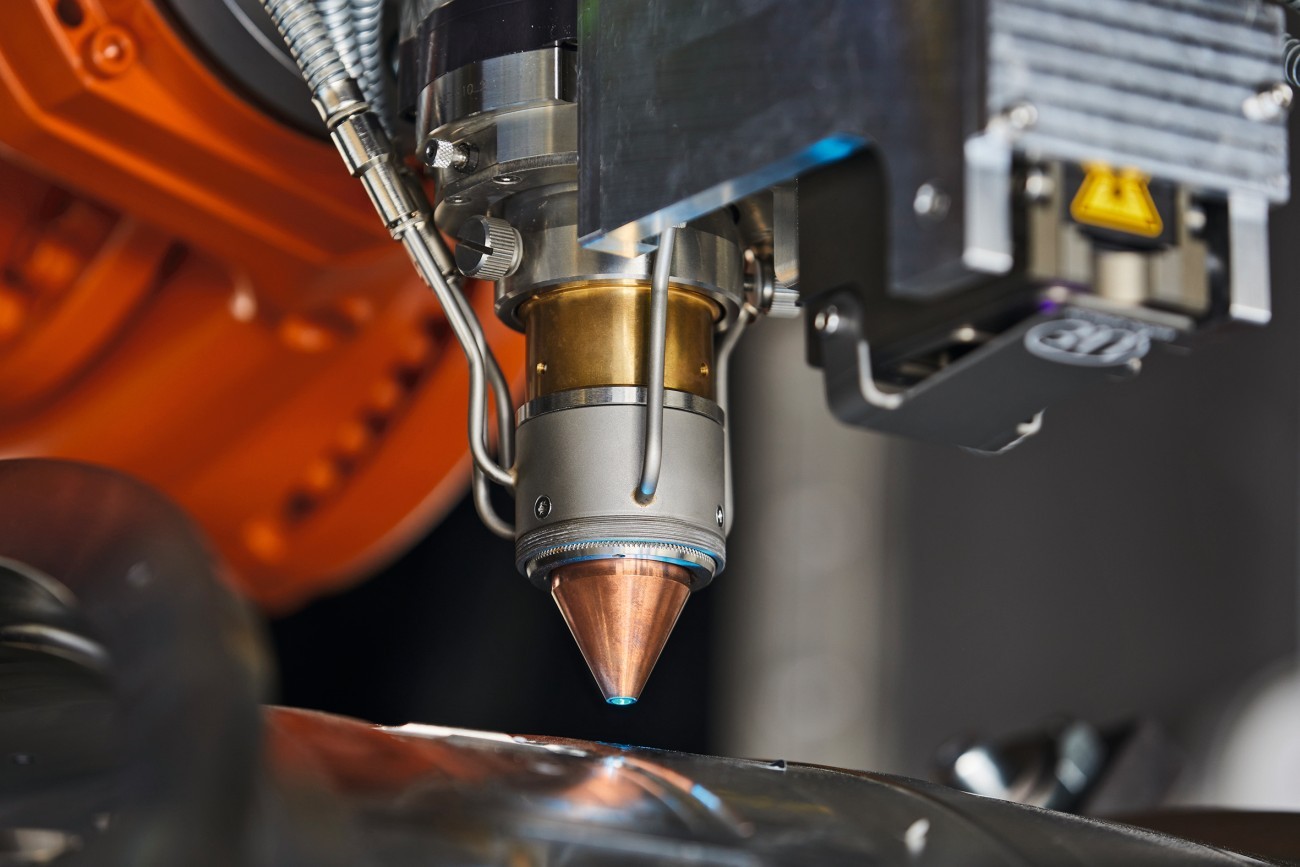

Boquilla de polvo para revestimiento láser en la célula de gas de protección del sistema ProLMD

Boquilla de polvo para revestimiento láser en la célula de gas de protección del sistema ProLMD

El BMBF tiene la intención de seguir financiando este tipo de proyectos orientados al futuro. Los usuarios, especialmente en la fabricación aditiva por láser, también necesitan conocimientos básicos sobre el manejo de materiales y los requisitos técnicos. Y, por supuesto, introducir métodos de inteligencia artificial en la producción y extenderlos aún más. El equipo de Bonn está analizando y evaluando actualmente los bocetos recibidos. Por cierto, el BMBF también invitó a la comunidad de la fabricación aditiva a presentar propuestas. Bossy: "Veo la inteligencia artificial como un buen enfoque para que los procesos de planificación y producción sean más estables y controlables".