Las crecientes exigencias de rendimiento y fiabilidad en la industria de semiconductores, unidas a los cortos plazos de desarrollo hasta la madurez del mercado, aumentan la necesidad de métodos de ensayo muy rápidos. Esta es la razón por la que se ha introducido recientemente el comprobador BAMFIT como método extremadamente rápido y eficaz para determinar la vida útil y el cribado de las uniones por hilo. En este artículo se presenta un método práctico para la comparación directa de la degradación de las uniones por cable mediante el ensayo mecánico BAMFIT y los ciclos de potencia acelerados. Se generan curvas de comparación que permiten una determinación extremadamente rápida de la vida útil restante y una predicción realista y fiable de la vida útil de los módulos semiconductores mediante la prueba BAMFIT.

Las crecientes exigencias de rendimiento y fiabilidad en la industria de los semiconductores, combinadas con los cortos plazos de comercialización, aumentan la demanda de métodos alternativos de ensayo acelerado. En este contexto, el ensayo BAMFIT se ha introducido recientemente como un método extremadamente rápido y eficaz para la cualificación y determinación de la vida útil de las uniones de cables. Este artículo presenta un método práctico para la comparación directa de la degradación de las uniones por alambre mediante el ensayo mecánico BAMFIT y los ciclos de potencia acelerados. De este modo, se crean curvas maestras que permiten una determinación extremadamente rápida de la vida útil restante y un pronóstico realista y fiable de la vida útil de los módulos semiconductores mediante el ensayo BAMFIT.

Introducción

La unión por ultrasonidos de hilo grueso sigue siendo una de las tecnologías de interconexión más importantes para semiconductores de potencia, como los módulos IGBT, ya que se caracteriza por su flexibilidad, alto control del proceso y bajos costes de producción. Los sistemas electrónicos de potencia se utilizan cada vez más en la generación y distribución de energía, el transporte ferroviario, la industria del automóvil y la tecnología de control, donde los requisitos de alto rendimiento y larga vida útil son cada vez mayores. Los módulos semiconductores suelen construirse en una estructura planar multicapa, combinando múltiples componentes para una gestión térmica y una integridad estructural eficaces. Debido al diferente coeficiente de expansión térmica (CTE) de los distintos materiales, se producen diferentes tasas de expansión y contracción a altas temperaturas debido a la disipación de potencia de los componentes semiconductores durante el funcionamiento o debido a las fluctuaciones de temperatura en el entorno y al calentamiento Joule de las uniones de los cables durante el flujo de corriente. Este calentamiento y enfriamiento cíclicos repetidos del módulo provocan tensiones y deformaciones termomecánicas que conducen al agrietamiento y al crecimiento de grietas y, posteriormente, al levantamiento de las uniones. Además, la flexión de los alambres de unión durante el flujo de corriente y el aumento de la temperatura pueden provocar la formación de grietas en la zona del talón del alambre, dando lugar a las denominadas "grietas del talón". El fallo de las uniones de cables y soldaduras puede modificar la distribución de la densidad de corriente en los componentes de potencia, lo que a su vez provoca un aumento de la resistencia eléctrica y térmica y, en última instancia, el fallo catastrófico de los módulos durante el funcionamiento o las pruebas de ciclos de potencia (PC) o ciclos de temperatura (TC) [1, 2]. Por tanto, para conseguir productos fiables y robustos, es crucial predecir la fiabilidad de los módulos de potencia en la fase de desarrollo y producción, teniendo en cuenta estos posibles puntos débiles.

Las uniones de hilo grueso de aluminio no pueden cumplir a largo plazo los requisitos para un contacto fiable de los semiconductores de potencia con corrientes de carga más elevadas, por lo que es necesario seguir desarrollando conceptos alternativos de ensamblaje planar en cuanto a su idoneidad para la producción en serie, fiabilidad y atractivo en cuanto a costes. Por esta razón, se está impulsando el desarrollo ulterior de la tecnología de unión de hilos en términos de materiales y procesos con el fin de aumentar el rendimiento y la estabilidad del contacto emisor (interfaz hilo-metalización) de los semiconductores [3]. La unión por cinta permite un contacto de gran superficie de los semiconductores de potencia y, por tanto, una mayor densidad de corriente y una mejor distribución de la corriente en el semiconductor. Con sólo unos pequeños ajustes en el proceso de unión, se puede reducir el tiempo del proceso y conseguir una mayor productividad. Por otro lado, existen algunas restricciones de diseño debido a las geometrías especificadas y a la mayor rigidez. Para conseguir un aumento significativo de la fiabilidad combinado con una gran flexibilidad de diseño, se han introducido, entre otros, los hilos de Al aleados con mayor estabilidad térmica, las uniones de hilos con núcleo de aluminio-cobre y la unión de hilos de cobre, representando esta última una parte cada vez mayor de las tecnologías de unión en la electrónica de potencia. También pueden considerarse alternativas las cintas de aluminio-cobre y las cintas de cobre puro [4].

Mientras que, por el lado de la producción, los materiales alternativos mencionados plantean exigencias significativamente mayores en cuanto a la determinación y optimización de los parámetros de proceso y producción, cada nueva combinación de conexión puede afectar drásticamente a la vida útil de los semiconductores de potencia. Por lo tanto, además de la necesaria optimización del proceso, es crucial determinar la fatiga y la fiabilidad a largo plazo de las interfaces de interconexión como uno de los principales mecanismos de fallo en los módulos IGBT en las primeras fases de desarrollo.

El método estándar actual para evaluar la fiabilidad de los componentes es la prueba de ciclos de potencia (PC), que se ha utilizado ampliamente en las últimas tres décadas para evaluar la fiabilidad de las conexiones de cables, especialmente los clásicos cables de Al. El enfoque comúnmente utilizado para la evaluación de la fiabilidad basado en la física del fallo (PoF) se basa en la predicción del número de ciclos (Nf) hasta el fallo (despegue, grieta en el talón y fallo de la unión soldada para un perfil de aplicación determinado) utilizando parámetros de daño, como el rango de temperatura, la tensión, la deformación y la fluencia bajo la carga aplicada, determinados mediante análisis de elementos finitos (FEA). Con este método, a menudo se realizan predicciones de vida útil que se desvían ampliamente de los resultados de las pruebas porque no se incluye o no se tiene en cuenta el mecanismo de fallo real, es decir, el crecimiento de la grieta. Por lo tanto, varios estudios se han centrado recientemente en el desarrollo de enfoques experimentales y numéricos para tener en cuenta el crecimiento de la grieta en la interfaz de metalización del alambre en los modelos de vida útil y proporcionar predicciones de vida útil más realistas [5-8].

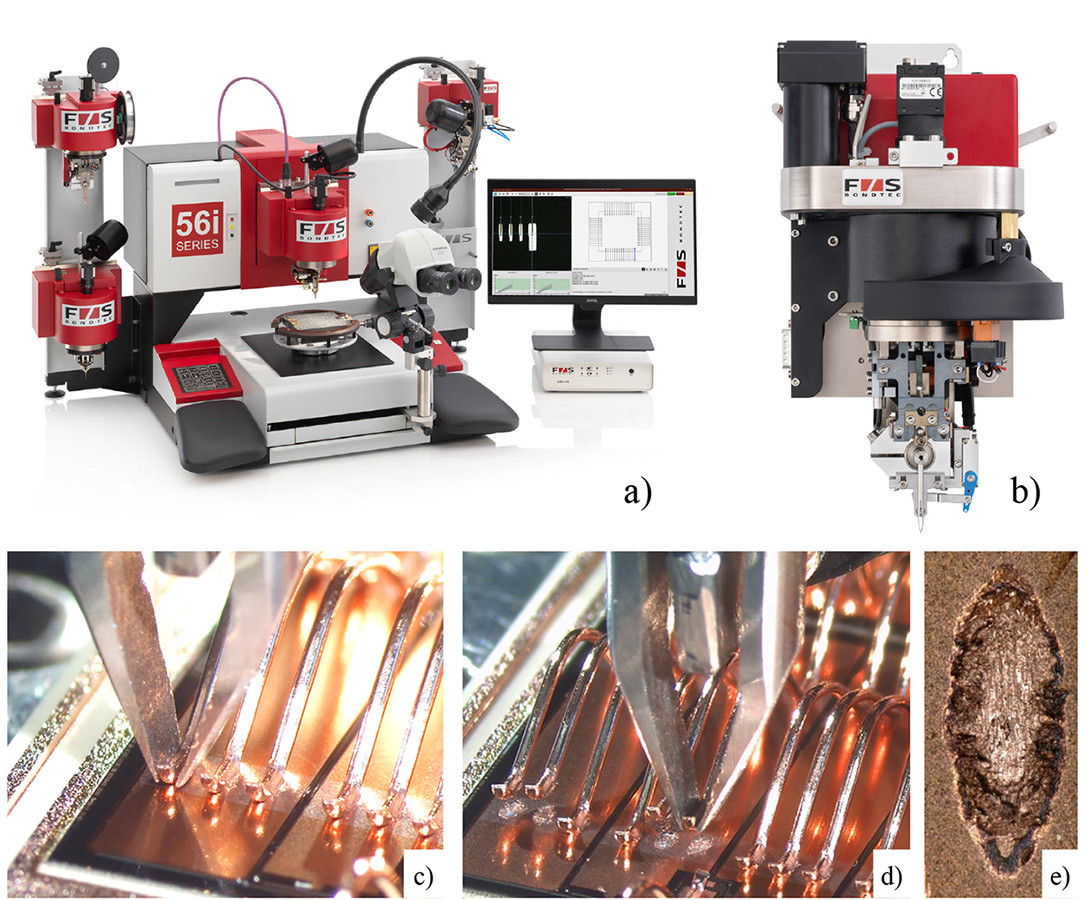

Como enfoque completamente nuevo, se introdujo el probador BAMFIT (Bondtec Accelerated Mechanical Fatigue Interconnection Test) para la evaluación rápida de la vida útil de los alambres de unión [9-11]. El sistema de ensayo está equipado con una herramienta de resonancia especial que induce tensiones de cizallamiento cíclicas locales en el punto de conexión con el fin de simular las tensiones termomecánicas durante el proceso de conmutación que conducen al desprendimiento del alambre de unión. Al aumentar la frecuencia de la prueba mecánica hasta el rango de los kHz, se consigue una aceleración extremadamente alta para poder generar curvas de vida útil en muy poco tiempo. El sistema de ensayo y los pasos de ensayo de BAMFIT se muestran en la figura 1a-e. El equipo de ensayo de adhesión BAMFIT ya está disponible en el mercado [12] y se puede encontrar información más detallada sobre los principios de ensayo y el dispositivo de ensayo en [11].

Fig. 1: F&S bond tester (a) y el cabezal de prueba BAMFIT (b) y su principio funcional: las pinzas de resonancia sujetan la cuña-Cu (c), levantamiento de la unión de alambre después de la carga cíclica (d) y huella de la unión Cu-Cu-cuña después del ensayo de fatiga (e)

Fig. 1: F&S bond tester (a) y el cabezal de prueba BAMFIT (b) y su principio funcional: las pinzas de resonancia sujetan la cuña-Cu (c), levantamiento de la unión de alambre después de la carga cíclica (d) y huella de la unión Cu-Cu-cuña después del ensayo de fatiga (e)

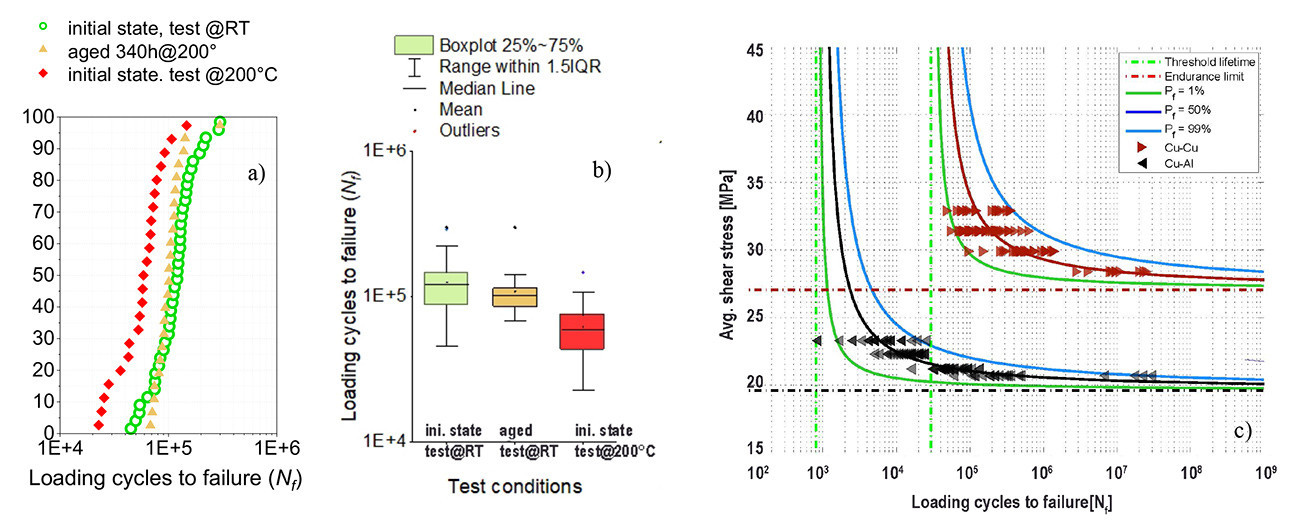

Los estudios anteriores han demostrado que el método BAMFIT puede utilizarse con éxito para evaluar la calidad y comparar la vida útil de las uniones de alambre para diferentes tipos de material de alambre y combinaciones de metalización, así como parámetros de unión y proceso. Por ejemplo, se han realizado estudios comparativos de uniones por hilo grueso de Al, AlMg, Cu recubierto de Al (CucorAl) y Cu en diferentes chips y sustratos [11, 13]. La figura 2a, b muestra un ejemplo de las curvas de vida de las uniones de hilo grueso de Cu en la metalización del Cu en diferentes condiciones [11, 13]. Para determinar la influencia de la temperatura y los cambios microestructurales en la fiabilidad de las uniones, las uniones Cu-Cu se ensayaron en su estado inicial a temperatura ambiente y a una temperatura elevada de 200°C, así como después de envejecer a 200°C durante dos semanas. La comparación de las curvas de probabilidad de fractura de las tres series de ensayos muestra que el envejecimiento no influye en la vida útil de las uniones Cu-Cu, pero el ensayo isotérmico a 200°C reduce la vida útil de las uniones de alambre a aproximadamente la mitad por término medio [11]. Debe tenerse en cuenta que, con una temperatura máxima de funcionamiento actual de 175 °C para los módulos de potencia de Cu, una temperatura de prueba de 200 °C se considera una carga muy severa.

Además de las uniones de alambre grueso, otros estudios realizados con pinzas de resonancia especialmente diseñadas para probar alambres de unión muy finos, de hasta 25 µm, permitieron determinar la fiabilidad de la interfaz debido a la fatiga de la interfaz de unión y al fallo por despegue en varias cabezas de clavos de uniones termosónicas [14]. La curva de vida útil ejemplar de la Figura 2c muestra una comparación entre el comportamiento a la fatiga de las uniones de alambre de Cu con un diámetro de alambre de 65 µm en la metalización de Cu o Al en chips comerciales.

Fig. 2: Influencia de la temperatura de ensayo y del envejecimiento en las curvas de fiabilidad mecánica de las uniones por hilo Cu-Cu (a, b) Comparación de las curvas de vida útil de las uniones por hilo termosónico Cu-Cu (rojo) y Cu-Al (azul) de 65 μm (c)

Fig. 2: Influencia de la temperatura de ensayo y del envejecimiento en las curvas de fiabilidad mecánica de las uniones por hilo Cu-Cu (a, b) Comparación de las curvas de vida útil de las uniones por hilo termosónico Cu-Cu (rojo) y Cu-Al (azul) de 65 μm (c)

En otra serie de estudios, se comparó desde una perspectiva cualitativa el comportamiento de fatiga y degradación de los enlaces de alambre en ciclos de potencia acelerados y ensayos de fatiga mecánica [10, 15]. Las figuras 3a, b y c muestran una visión general de los resultados de los ensayos de 4 series de uniones Al-wedge de 400µm producidas con diferentes rendimientos de unión. Los ensayos de cizallamiento muestran un aumento de la resistencia de la unión cuando la potencia ultrasónica se incrementa del 100 al 120 %, permaneciendo casi constante con incrementos posteriores(Fig. 3a). Los valores de la resistencia al cizallamiento(Fig. 3a) y del ensayo de fatiga mecánica(Fig. 3b) se presentan en gráficos de cajas, que muestran una dispersión de los datos para ambos casos. Por el contrario, los resultados de los ensayos de fatiga mecánica realizados con una amplitud de deflexión constante de(Fig. 3b) y los datos del ensayo de ciclos de potencia en(Fig. 3c) en el intervalo de ciclos de 1e5 a 3e5 muestran un aumento similar de la vida útil (Nf) con el aumento del rendimiento de la adherencia.

Cada punto de datos en el gráfico PC representa un módulo fallido con ~400 uniones internas de cables IGBT, en el que el criterio de fallo fue el aumento de la tensión colector-emisor VCE a 0,5V, en el que varias uniones individuales ya estaban completamente desconectadas. El tiempo necesario para realizar las pruebas de PC de los 9 módulos en paralelo fue de unos tres meses. Para cada diagrama de cajas de la prueba mecánica BAMFIT se probaron 64 uniones de cables. El tiempo de ensayo para todo el conjunto de datos(Fig. 3b), formado por 265 uniones en el rango de 1e5-5e6 Nf, se determinó en menos de 1 hora. La tendencia similar de los resultados del ciclo de carga eléctrica (PC) y de la prueba de fatiga mecánica BAMFIT de las uniones de alambre producidas en las mismas condiciones confirma la fiabilidad de BAMFIT como método de evaluación alternativo altamente eficaz. Además, los datos presentados demuestran que el uso de métodos de ensayo estáticos para la evaluación de componentes expuestos a cargas cíclicas en la vida real no tiene necesariamente sentido.

![Abb. 3: Vergleichstest an 400μm Al-Wedgebonds mit Schertests (a), beschleunigten mechanischen Tests BAMFIT (b) und PC-Tests (c) [11] Abb. 3: Vergleichstest an 400μm Al-Wedgebonds mit Schertests (a), beschleunigten mechanischen Tests BAMFIT (b) und PC-Tests (c) [11]](/images/stories/Abo-2023-10/plus-2023-10-066.jpg) Fig. 3: Ensayo comparativo de 400μm Al-Wedgebonds con ensayos de cizallamiento (a), ensayos mecánicos acelerados BAMFIT (b) y ensayos PC (c) [11].

Fig. 3: Ensayo comparativo de 400μm Al-Wedgebonds con ensayos de cizallamiento (a), ensayos mecánicos acelerados BAMFIT (b) y ensayos PC (c) [11].

Los ejemplos brevemente presentados anteriormente muestran las ventajas de los ensayos mecánicos acelerados de fatiga para diversas aplicaciones, como la evaluación de la fiabilidad de las uniones de alambre fino y grueso en semiconductores, el análisis de la interfaz de uniones de alambre en diferentes superficies y la evaluación de la resistencia al cizallamiento de la interfaz de unión para la caracterización de materiales. Recientemente, el comprobador BAMFIT también se ha utilizado para determinar la resistencia del bucle en función de los parámetros del proceso de unión [16].

El siguiente estudio ofrece una visión general de un estudio comparativo exhaustivo sobre el comportamiento de degradación de las uniones de alambre de Al sometidas a esfuerzos térmicos y mecánicos acelerados. Para ello, se investigó detalladamente el comportamiento de crecimiento de grietas de las uniones de alambre de Al en módulos IGBT comerciales durante la carga alterna hasta el fallo completo utilizando el método BAMFIT a 60 kHz y ensayos de ciclos de potencia acelerados convencionales (PC) y se compararon los resultados cualitativa y cuantitativamente [17].

Vida útil y grado de daño de las uniones de alambre

Las investigaciones se llevaron a cabo con módulos IGBT estándar de parada de campo en zanja de seis paquetes (serie econoPACK™3)(Fig. 4a). Las interconexiones entre los dispositivos consisten en (16x8) hilos de Al de 400 µm unidos por ultrasonidos sobre la metalización de aluminio de los chips IGBT, que se encuentran en sustratos de unión directa de cobre (DCB). La configuración del PC se configuró de forma que los dos componentes se cargaran por separado y la "tensión de conexión" y la temperatura de unión se monitorizaran directamente durante toda la prueba mediante un sensor de fibra óptica. Un aumento de la VCE del 5% se definió como un indicador de fallo del módulo (fin de la vida útil / EOL) debido al despegue de la unión de los hilos. El aumento de la corriente en los cables de unión restantes crea un punto caliente local alrededor de las conexiones restantes en el chip. Las pruebas de PC se realizaron en colaboración con la Universidad de Aalborg [17, 18] y los detalles pueden consultarse en [7].

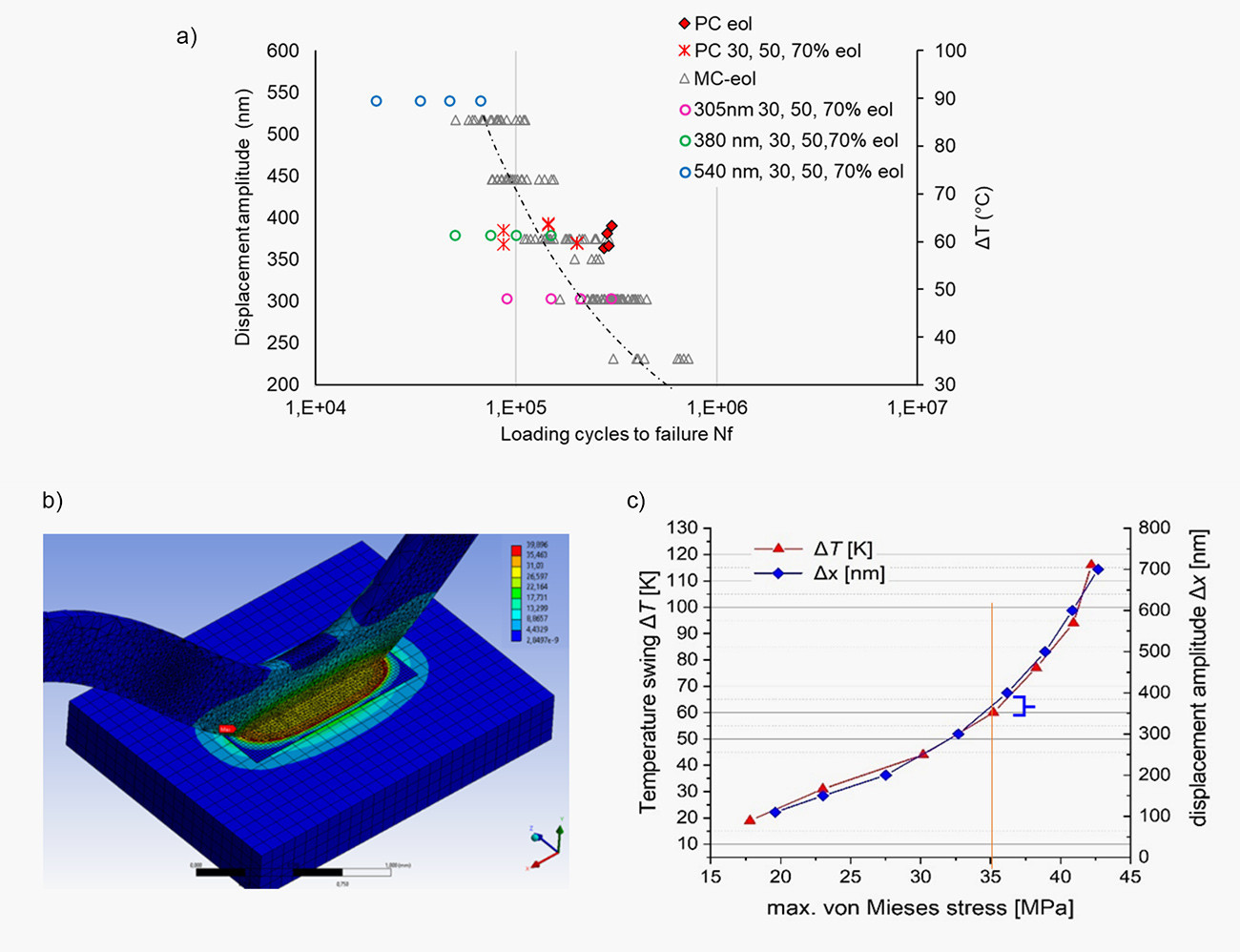

En la prueba de PC con una diferencia de temperatura de unión establecida ( de 60 °C, los módulos se cargaron entre 140 °C y 80 °C, donde el final de la vida útil se alcanzó de media en unos N~3e5 ciclos debido al despegue de la unión del cable. Para investigar el comportamiento de crecimiento de grietas de las uniones de alambre durante la prueba de PC, se probaron varios módulos hasta aproximadamente el 30, 50 y 70 % de EOL con referencia a la vida media determinada. En la figura 4b se muestra la evolución de los IGBT ensayados en las distintas fases de la vida útil. Los datos de vida útil correspondientes se muestran como valores ΔTJ realmente medidos en función del número de ciclos (símbolos coloreados en la Fig. 4c). Los datos obtenidos están en muy buena concordancia con los tiempos de vida de PC previamente reportados de módulos estándar similares [19](Fig. 4c). Los ensayos de fatiga mecánica de las uniones de alambre de Al se realizaron con amplitudes de desplazamiento (Δx) de aproximadamente 100 a 600 nm en el intervalo de números de ciclos de 1e4 a 2e8 con al menos 25 uniones de alambre cada una (símbolos grises en la Fig. 5a) donde la curva de probabilidad de fallo del 50% determinada se definió como la curva EOL para las uniones de alambre (curva discontinua en 5a). Con referencia a esta curva, se realizaron otras pruebas intermitentes en el rango de 300 a 600 nm al 30%, 50% y 70% de la EOL respectivamente (símbolos de colores en la Fig. 5a).

![Abb. 4: Kommerzielles IGBTModul, Infineon econoPACK™3 1200V, 150A (a), VCE-Entwicklung während der PC-Test für die bis zu 30 %, 50 %, 70 % und 100 % des EOL getesteten Module (b) [7, 18], PC-Daten für die bis zu 30 %, 50 %, 70 % und 100 % des EOL getesteten Module (farbige Symbole) im Vergleich zur Lebensdauerkurve ähnlicher Module aus [19] (c) Abb. 4: Kommerzielles IGBTModul, Infineon econoPACK™3 1200V, 150A (a), VCE-Entwicklung während der PC-Test für die bis zu 30 %, 50 %, 70 % und 100 % des EOL getesteten Module (b) [7, 18], PC-Daten für die bis zu 30 %, 50 %, 70 % und 100 % des EOL getesteten Module (farbige Symbole) im Vergleich zur Lebensdauerkurve ähnlicher Module aus [19] (c)](/images/stories/Abo-2023-10/plus-2023-10-070.jpg) Fig. 4: Módulo IGBT comercial, Infineon econoPACK™3 1200V, 150A (a), evolución VCE durante la prueba PC para los módulos probados hasta el 30%, 50%, 70% y 100% de EOL (b) [7, 18], datos PC para los módulos probados hasta el 30%, 50%, 70% y 100% de EOL (símbolos de color) comparados con la curva de vida útil de módulos similares de [19] (c)

Fig. 4: Módulo IGBT comercial, Infineon econoPACK™3 1200V, 150A (a), evolución VCE durante la prueba PC para los módulos probados hasta el 30%, 50%, 70% y 100% de EOL (b) [7, 18], datos PC para los módulos probados hasta el 30%, 50%, 70% y 100% de EOL (símbolos de color) comparados con la curva de vida útil de módulos similares de [19] (c)

Fig. 5: Correlación de los datos de vida útil del PC con las curvas de fatiga del ensayo BAMFIT, incluidos los puntos de datos intermitentes (a), La relación entre la diferencia de temperatura (ΔTJ), el desplazamiento mecánico (Δx) y el máximo de la tensión de von Mises en la unión calculado mediante simulaciones FEM.

Fig. 5: Correlación de los datos de vida útil del PC con las curvas de fatiga del ensayo BAMFIT, incluidos los puntos de datos intermitentes (a), La relación entre la diferencia de temperatura (ΔTJ), el desplazamiento mecánico (Δx) y el máximo de la tensión de von Mises en la unión calculado mediante simulaciones FEM.

Se utilizó una simulación electrotérmico-mecánica de elementos finitos para determinar la correlación de la amplitud del desplazamiento mecánico (Δx) con el intervalo de temperatura correspondiente del ensayo de PC [10]. La figura 5b muestra el curso de la distribución de tensiones v. Mises en una unión de alambre sometida a una amplitud de desplazamiento de Δx bajo carga mecánica, produciéndose las tensiones interfaciales máximas en las zonas de los bordes. En condiciones simplificadas, esta simulación proporciona una buena aproximación de la tensión máxima en el punto crítico de las uniones. Tras determinar las condiciones de carga térmica y mecánica, que conducen al mismo valor de la tensión v. Mises, la curva de fatiga mecánica pudo correlacionarse con los datos del PC. Según estos cálculos, un ΔTJ nominal ~ 60K corresponde a un Δx de ~ 380 nm en la curva de EOL mecánica con un pico de tensión de aproximadamente 35MPa en los bordes de la junta en ambos casos(Fig. 5c). En la Tabla 1 se ofrece una comparación entre las condiciones de ensayo y la duración de los ensayos intermitentes en PC y los ensayos de fatiga mecánica con BAMFIT.

|

Prueba BAMFIT 60kHz |

Prueba de ciclos de potencia |

|||||

|

EOL |

kciclos |

Tiempo |

Δx [nm] |

kciclos |

tiempo |

ΔTJ [K] nominal |

|

100 % |

300 |

~5,1 s |

380 |

286.425 |

13 días 6 h 15 min |

59-63 |

|

70 % |

210 |

3,6 s |

380 |

200.37 |

9 días 6 h 38 min |

58-60 |

|

50 % |

150 |

2,6 s |

380 |

144.71 |

6 días 16 h 48 min |

64 |

|

30 % |

90 |

1,55 |

380 |

86.83 |

4 días 30 min |

59-62 |

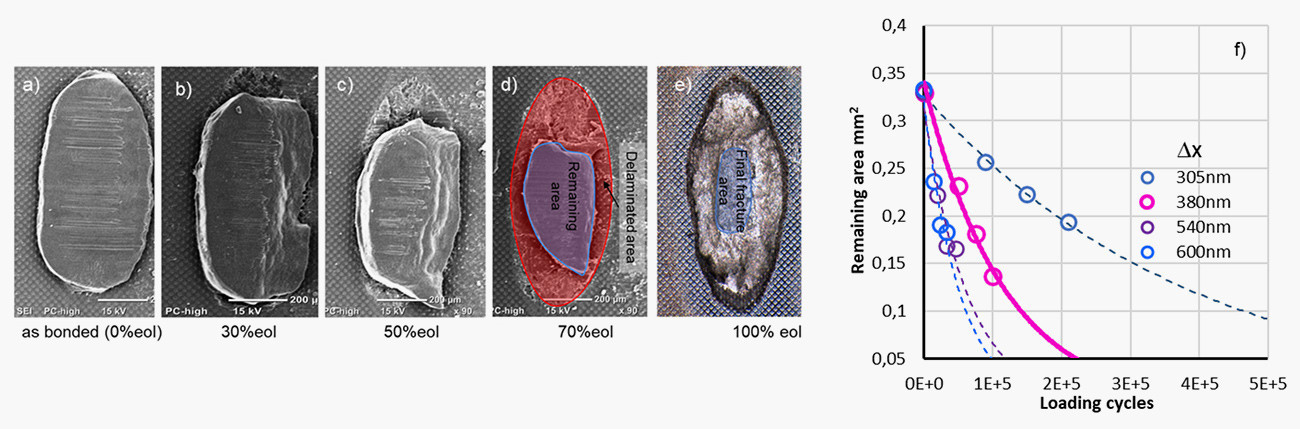

A continuación, los puntos de unión se analizaron mediante metalografía y tomografía 3D de rayos X para determinar los daños en la interfaz en diferentes fases de fatiga térmica y mecánica. Además, las uniones de alambre se analizaron mediante ensayos de cizallamiento estático con posterior análisis de la superficie de fractura mediante microscopía óptica o electrónica de barrido. Las figuras 6a-e muestran ejemplos de micrografías electrónicas de barrido de las uniones de alambre cizalladas antes del ensayo de fatiga(Fig. 6a) y en distintas fases de fatiga hasta el despegue completo(Fig. 6e) después de los ensayos BAMFIT. Se aprecia claramente la disminución de la superficie restante de la unión al aumentar el número de ciclos. En la figura 6f se muestra la relación entre el área de adherencia restante (promediada) tras la carga de fatiga mecánica con diferentes amplitudes de desplazamiento y el número de ciclos. También puede observarse en estas curvas que el crecimiento de la grieta o delaminación es inicialmente relativamente lento y aumenta bruscamente a medida que aumenta la amplitud de los ensayos mecánicos acelerados. Una tendencia similar se informó para las pruebas de PC en un rango más amplio ΔTJ [22] y también se observó en este estudio como se muestra a continuación.

Fig. 6: Imágenes SEM de las uniones de alambre cizalladas en el estado inicial (sin carga) y después de la fatiga mecánica a Δx=320nm hasta el 30 %, 50 %, 70 % y 100 % de la EOL (a-e), curvas de crecimiento de grietas mostradas como las relaciones entre las áreas de unión restantes y los números de ciclo después de la prueba BAMFIT creada con los datos de la curva de probabilidad de fractura del 50 % (f).

Fig. 6: Imágenes SEM de las uniones de alambre cizalladas en el estado inicial (sin carga) y después de la fatiga mecánica a Δx=320nm hasta el 30 %, 50 %, 70 % y 100 % de la EOL (a-e), curvas de crecimiento de grietas mostradas como las relaciones entre las áreas de unión restantes y los números de ciclo después de la prueba BAMFIT creada con los datos de la curva de probabilidad de fractura del 50 % (f).

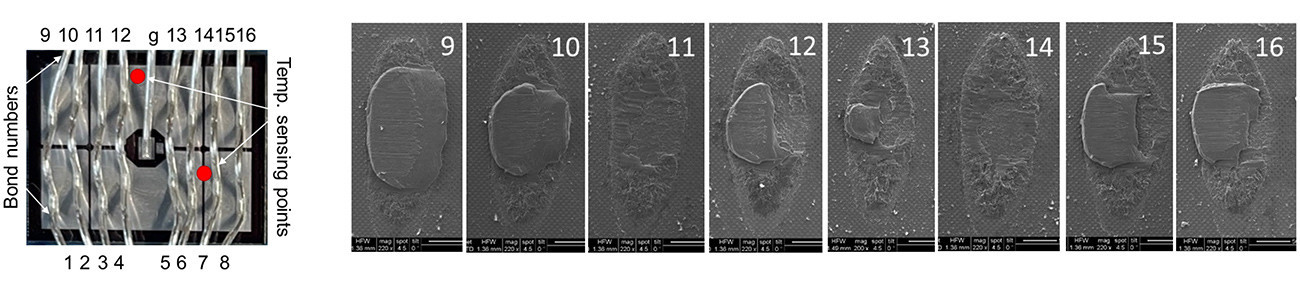

Con el fin de determinar esta relación para las uniones de alambre tras las pruebas de PC, se analizaron varios IGBT en los módulos probados. Se observó una clara variación entre la tasa de degradación y la posición del alambre de unión en el IGBT, como se muestra en la figura 7.

Fig. 7: La imagen de un IGBT muestra la posición de los sensores de temperatura y los números de enlace. Las imágenes SEM de la superficie cizallada de las uniones de alambre tras ciclos de potencia de hasta el 50% de la vida útil muestran una fuerte variación del área de unión restante en función de la posición de la unión.

Fig. 7: La imagen de un IGBT muestra la posición de los sensores de temperatura y los números de enlace. Las imágenes SEM de la superficie cizallada de las uniones de alambre tras ciclos de potencia de hasta el 50% de la vida útil muestran una fuerte variación del área de unión restante en función de la posición de la unión.

Ya se ha señalado en varios estudios que la temperatura en las diferentes partes de los módulos IGBT se distribuye de forma desigual durante la prueba de ciclos de potencia [por ejemplo, 20, 21]. Más recientemente, se determinó la distribución de la temperatura en los módulos econoPACK™3 durante la prueba de PC en las mismas condiciones que en el presente estudio [7]. Basándose en mediciones directas de la temperatura en la superficie del chip y en simulaciones FEM, se descubrió que, dependiendo de la posición de las uniones y de su proximidad al centro del chip, cabe esperar una desviación de alrededor del 24% entre la temperatura de la unión más caliente y la más fría. Esto se traduce en un aumento de más de 20 K en comparación con el ΔTJ establecido de 60K. La figura 8a muestra que los valores de resistencia al cizallamiento residual del área de unión restante para cada unión después del ensayo PC se correlacionan muy bien con la ubicación de la unión y la temperatura relativa respectiva durante el ensayo. Puede observarse claramente que la tasa de crecimiento de grietas aumenta con el incremento de la temperatura de unión desde la periferia hacia el centro del chip, lo que conduce a una tasa de degradación no homogénea en función de la ubicación de los puntos de unión en el IGBT.

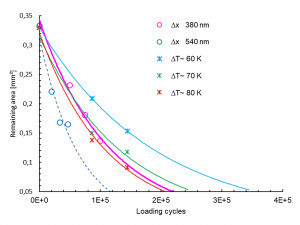

La evaluación de las zonas de unión restantes en función de su posición en el IGBT dio lugar de nuevo a las denominadas curvas de crecimiento de grietas(Fig. 8b). Basándose en las fluctuaciones de temperatura calculadas del chip [7], la temperatura de unión de todas las uniones de alambre se dividió en tres rangos ΔTJ de 60 ± 4K, 70 ± 4K y 80 ± 3K en función de su posición en el chip IGBT. Esto permite determinar el área de unión restante de la unión de alambre en función de un rango ΔTJ medio en función de los ciclos de carga (% EOL)(Fig. 8b). Debido a la fuerte degradación de la unión o a la presencia de varios despegues, en esta ilustración no se tuvo en cuenta la evaluación al 70 % del EOL.

![Abb. 8: Verhältnis zwischen der effektiven Temperatur jede Bondstelle und die Bondstelle mit der höchsten Temperatur (Bond11nach [7]) in Korrelation mit den Verhältnissen der verbleibenden Scherfestigkeit und der verbleibenden Bondfläche zu den jeweiligen ursprünglichen Werten nach dem PC-Test bis 50 % von LOI (a), Risswachstumskurven dargestellt als die Verhältnisse zwischen den verbleibenden Bondflächen und den Zyklenzahlen nach dem PC-Test (b) Abb. 8: Verhältnis zwischen der effektiven Temperatur jede Bondstelle und die Bondstelle mit der höchsten Temperatur (Bond11nach [7]) in Korrelation mit den Verhältnissen der verbleibenden Scherfestigkeit und der verbleibenden Bondfläche zu den jeweiligen ursprünglichen Werten nach dem PC-Test bis 50 % von LOI (a), Risswachstumskurven dargestellt als die Verhältnisse zwischen den verbleibenden Bondflächen und den Zyklenzahlen nach dem PC-Test (b)](/images/stories/Abo-2023-10/plus-2023-10-073.jpg) Fig. 8: Relación entre la temperatura efectiva de cada punto de unión y el punto de unión con la temperatura más alta (Bond11 según [7]) en correlación con las relaciones de la resistencia al cizallamiento restante y el área de unión restante respecto a los valores originales respectivos después del ensayo PC hasta el 50 % de LOI (a), curvas de crecimiento de grietas mostradas como las relaciones entre las áreas de unión restantes y el número de ciclos después del ensayo PC (b)

Fig. 8: Relación entre la temperatura efectiva de cada punto de unión y el punto de unión con la temperatura más alta (Bond11 según [7]) en correlación con las relaciones de la resistencia al cizallamiento restante y el área de unión restante respecto a los valores originales respectivos después del ensayo PC hasta el 50 % de LOI (a), curvas de crecimiento de grietas mostradas como las relaciones entre las áreas de unión restantes y el número de ciclos después del ensayo PC (b)

Fig. 9 Curvas de crecimiento de grietas para los ensayos PC y BAMFIT representadas como la relación entre la superficie de adherencia restante (mm²) y el número de ciclos en un rango efectivo de ΔT de ~ 60, 70 y 80 K y un rango de Δx de 380 nm a 540 nmSuperponiendolas curvas de crecimiento de grietas PC y BAMFIT determinadas, la superficie de adherencia restante en función del número de ciclos da como resultado una correlación entre los dos métodos de ensayo(Fig. 9). En las condiciones de ensayo dadas, el diagrama así obtenido muestra que una amplitud de desplazamiento de 380 nm en el método BAMFIT produce daños en la superficie de adherencia comparables a unos 75 K en el ensayo PC.

Fig. 9 Curvas de crecimiento de grietas para los ensayos PC y BAMFIT representadas como la relación entre la superficie de adherencia restante (mm²) y el número de ciclos en un rango efectivo de ΔT de ~ 60, 70 y 80 K y un rango de Δx de 380 nm a 540 nmSuperponiendolas curvas de crecimiento de grietas PC y BAMFIT determinadas, la superficie de adherencia restante en función del número de ciclos da como resultado una correlación entre los dos métodos de ensayo(Fig. 9). En las condiciones de ensayo dadas, el diagrama así obtenido muestra que una amplitud de desplazamiento de 380 nm en el método BAMFIT produce daños en la superficie de adherencia comparables a unos 75 K en el ensayo PC.

Las simulaciones FEM simplificadas proporcionan un buen valor de referencia para comparar los métodos de ensayo dentro del rango de fluctuación de los valores ΔTJ de los ensayos PC. Para calcular una comparación más precisa de las tensiones térmicas y mecánicas interfaciales, se requieren simulaciones más detalladas de los ensayos BAMFIT y PC. Mientras que las amplitudes de desplazamiento se definen con precisión en el ensayo BAMFIT, la realización experimental de los ensayos PC debe adaptarse para una mejor comparabilidad, de modo que los alambres de enlace individuales del IGBT también se sometan a una carga térmica uniforme correspondiente. Por ejemplo, se podrían ensayar los alambres de enlace individuales de una estructura de ensayo de IGBT adecuada.

En resumen, el método presentado permite una comparación práctica y directa de la degradación causada por el crecimiento de grietas en la interfaz de metalización del alambre (degradación) de las uniones de alambre tras ciclos térmicos activos y ensayos mecánicos altamente acelerados. La capacidad de determinar rápidamente la vida útil restante de las uniones por alambre como puntos débiles de los módulos semiconductores puede contribuir significativamente a realizar predicciones más realistas de la vida útil de una manera eficiente.

Resumen

Este artículo proporciona una breve visión general de las muchas aplicaciones posibles del comprobador BAMFIT como herramienta extremadamente eficaz para evaluar las conexiones electrónicas. Además de los ejemplos de aplicaciones ya conocidas en I+D, se determinó y correlacionó el grado de daño de las uniones de hilos de aluminio en módulos IGBT comerciales en diferentes intervalos de vida útil utilizando el método BAMFIT y ensayos de ciclos de potencia. Las curvas de crecimiento de grietas determinadas de este modo pueden utilizarse para modelizar la vida útil y realizar predicciones fiables de la misma con un coste y un tiempo reducidos. El trabajo de investigación presentado se llevó a cabo en el "Laboratorio Christian Doppler de Vida Útil y Fiabilidad de Interfaces en Electrónica" de la Universidad Tecnológica de Viena, en colaboración con F&S Bondtec e Infineon. La realización experimental de las pruebas de PC corrió a cargo del grupo de F. Iannuzzo en la Universidad de Aalborg.

Bibliografía

[1] M. Ohring; L. Kasprzak: Reliability and Failure of Electronic Materials and Devices, 2ª ed. Academic Press, 2011.

[2] J. Lutz; H. Schlangenotto; U. Scheuermann; R. De Doncker: Dispositivos semiconductores de potencia, Física, características, fiabilidad, 2, 2011

[3] Luhong Xie et al.: State-of-the-art of the bond wire failure mechanism and power cycling lifetime in power electronics, Microelectron. Reliab., vol. 147, agosto de 2023, 115060

[4] L. Wang; W. Wang; R.J.E. Hueting; G. Rietveld; J.A. Ferreira: Review of Topside Interconnections for Wide Bandgap Power Semiconductor Packaging, en IEEE Transactions on Power Electronics, vol. 38, no. 1, pp. 472-490, enero de 2023, doi: 10.1109/TPEL.2022.3200469

[5] K. Nwanoro, H. Lu, C. Yin y C. Bailey, "Advantages of the extended finite element method for the analysis of crack propagation in power modules", Power Electronic Devices and Components 4 (2023) 100027

[6] A. Halouani y otros: New model of crack propagation of aluminium wire bonds in IGBT power modules under low temperature variations, Microelectron. Reliab., vol. 147, agosto de 2023, 115060

[7] H. Keting, et al: Cost-effective prognostics of IGBT bond wires with consideration of temperature swing, IEEE Trans. Power Electron. 35 (7) (2019) 6773-6784

[8] J. Grams; A. Hofer; S. Middendorf; O. Schmitz; Wittler; K.D. Lang: "A geometry-independent lifetime modelling method for aluminium heavy wire bond joints", EuroSimE 2015, doi:10.1109/EuroSimE.2015.7103091.

[9] DE102016107028A1 Disposición de ensayo de uniones por adherencia y método de ensayo de uniones por adherencia

[10] B. Czerny; G. Khatibi: Interface reliability and lifetime prediction of heavy aluminium wire bonds, Microelectron. Reliab. vol. 58, 2016, doi: 10.1016/j.microrel.2015.11.028

[11] B. Czerny; G. Khatibi: Highly Accelerated Mechanical Lifetime Testing for Wire Bonds in Power Electronics, Journal of Microelectronics and Electronic Packaging,19, (2022), pp. 49-55.

[12] https://www.fsbondtec.at/portfolio/bamfit-tester/ (recuperado: 19/09/2023).

[13] B. Czerny; G. Khatibi: Cyclic robustness of heavy wire bonds: Al, AlMg, Cu and CucorAl, Microelectron. Reliab., vol. 88-90, nº de julio, pp. 745-751, 2018, doi: 10.1016/j.microrel.2018.07.003

[14] B. Czerny; G. Khatibi: Interface characterisation of Cu-Cu ball bonds by a fast shear fatigue method, Microelectron. Reliab., vol. 114, n.º mayo, p. 113831, 2020, doi: 10.1016/j.microrel.2020.113831

[15] V. N. Popok et al: Comparative study of wire bond degradation under power and mechanical accelerated tests, J. Mater. Sci. Mater. Electron., vol. 30, n.º 18, 2019, doi: 10.1007/s10854-019-02050-0

[16] H.-G. Von Ribbeck; T. Döhler; B. Czerny; G. Khatibi; U. Geißler, Loop formation effects on the lifetime of wire bonds for power electronics, CIPS 2020, pp. 467-472, 2020.

[17] G. Khatibi; B. Czerny, Informe interno 2022

[18] He Du; B. Czerny; F. Iannuzzo; G. Khatibi, Informe interno 2021

[19] O. Schilling; M. Schäfer; K. Mainka; M. Thoben; F. Sauerland: Power cycling testing and FE modelling focussed on Al wire bond fatigue in high power IGBT modules, Microelectronics Reliability 52 (2012).

[20] K.-D. Lang; J. Goehre; M. Schneider-Ramelow: Interface Investigations and Modelling of Heavy Wire Bonds on Power Semiconductors for End-of-Life Determination, Electronics Packaging Technology Conference, 2008.

[21] N. Jiang; M. Kalajica; J. Lutz: On-time Dependency on the Power Cycling Capability of Al Bond Wires Measured by Shear Test, CIPS 2018 -10th International Conference on Integrated Power Electronics Systems.

[22] J. Onuki; M. Koizumi; M. Suwa: Reliability of thick Al wire bonds in IGBT modules for traction motor drives, IEEE Trans Adv Packag 23 (1), 2000, pp. 108-112.