Cualquiera que haya intentado alguna vez reparar un electrodoméstico averiado se habrá dado cuenta de que no es tan fácil. Faltan piezas de repuesto y mano de obra cualificada, y los técnicos de servicio suelen echarle porque los costes de reparación ya no merecen la pena. Pero esto está cambiando, gracias a la normativa de la UE y a las innovaciones de los propios fabricantes.

Gracias a la Directiva sobre diseño ecológico de la UE, desde el 1 de marzo de 2021 se aplican requisitos más estrictos a los electrodomésticos y aparatos de consumo, lo que debería facilitar las reparaciones y, por tanto, hacerlas más atractivas para los consumidores. Esta es también una tendencia entre la población: según una encuesta reciente (Eurobarómetro 04/2022), casi el 80% de los europeos preferiría que se repararan sus electrodomésticos a tener que comprar constantemente otros nuevos.

Los fabricantes están ahora obligados a diseñar sus aparatos de manera que las reparaciones puedan realizarse con "herramientas estándar" sin dañar la carcasa. Las piezas de recambio deben ser fáciles de obtener, estar disponibles a largo plazo y poder entregarse en un plazo breve (15 días como máximo). Además, los "reparadores técnicamente competentes" deben tener libre acceso a las instrucciones de reparación adecuadas por parte del fabricante.

El Parlamento Europeo ha fijado el "derecho a reparar" como prioridad para 2022. Esto creará nuevas áreas de negocio y reactivará las antiguas: Los talleres de reparación de electrodomésticos "blancos" y "marrones", que volverán a tener las condiciones necesarias para reparar aparatos eléctricos de forma profesional. Volverá a considerarse más sensato sustituir componentes de la placa de circuitos que toda una unidad electrónica.

También se está replanteando la producción de módulos

A pesar del alto grado de automatización, los trabajos de re-soldadura son inevitables en la producción de conjuntos electrónicos con las tasas de error más bajas. Los errores típicos son los puentes de soldadura no deseados, la falta de soldadura y los componentes desalineados o ausentes. Los componentes electrónicamente defectuosos sólo se detectan después del proceso de soldadura, por ejemplo, en la prueba en circuito, y deben sustituirse. Otra razón para la soldadura manual son los componentes que no pueden soldarse automáticamente debido a su diseño, a la disposición de la placa de circuito impreso o simplemente por razones económicas.

La elección correcta de la soldadura y el fundente es tan importante para la soldadura manual como para la soldadura mecánica. Dependiendo de los requisitos, se pueden utilizar hilos de soldadura con núcleo de fundente (soldaduras tubulares), pastas de soldadura con y sin contenido de polvo metálico o fundentes de reparación en combinación con (mini) baños de soldadura por inmersión. A continuación nos ocuparemos de la selección de los soldadores adecuados.

Soldaduras tubulares

Las soldaduras tubulares (alambres de soldadura blanda con relleno de fundente) están disponibles en diversas aleaciones metálicas y tipos de fundente y en varios diámetros.

A la hora de seleccionar el hilo de soldadura adecuado, el usuario se enfrenta a las siguientes preguntas básicas:

- ¿Qué aleación debe utilizarse (con o sin plomo)?

- ¿Qué tipo de fundente es adecuado para la aplicación?

- ¿Qué proporción de fundente se necesita?

- ¿Qué diámetro de hilo de soldadura es el adecuado?

Selección de la aleación de soldadura blanda

Salvo algunas excepciones, los conjuntos que cumplen la directiva RoHS deben soldarse sin plomo. Por supuesto, esto también se aplica a los trabajos de soldadura necesarios para las reparaciones. Las aleaciones sin plomo habituales para el proceso de soldadura manual son las mismas que para los procesos de soldadura por ola y por reflujo.

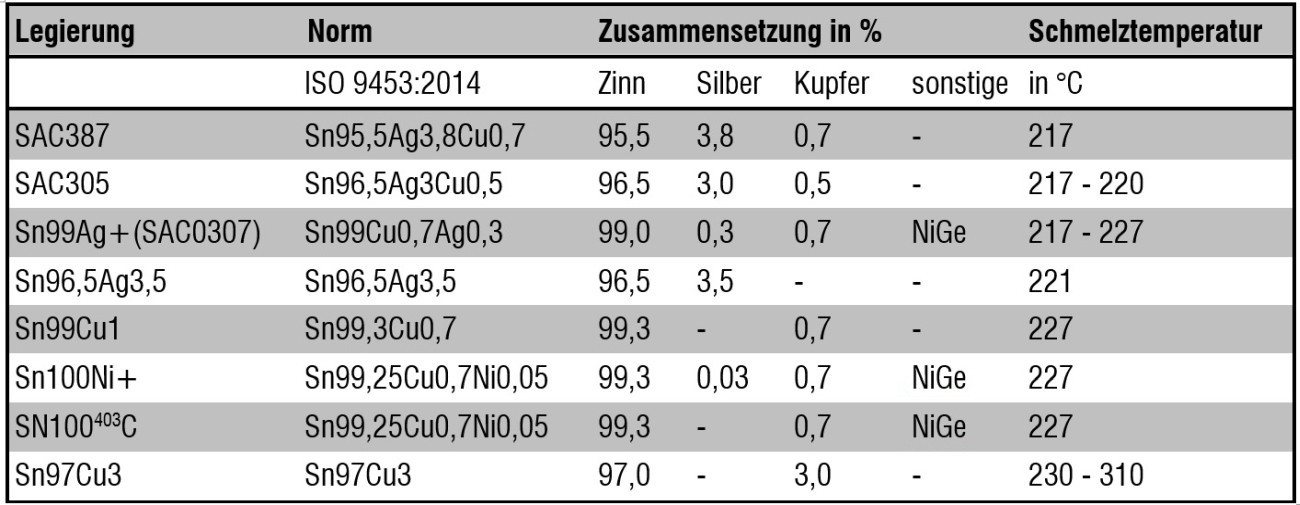

Las soldaduras blandas utilizadas en la producción de componentes se enumeran, entre otras, en la norma ISO 9453. Las partes 1 a 3 de la norma DIN EN 61190-1-3 también describen los requisitos de los materiales de unión para conjuntos electrónicos.

Así que no le queda más remedio que elegir. Sin duda, tiene sentido utilizar la aleación de soldadura que también se utilizó en el proceso de soldadura anterior. ¿Sn100Ni+, como en la ola? Pero en el proceso de reflujo se utilizó SAC387 o SAC405. ¿Hay que cambiar ahora el hilo de soldadura de una junta de soldadura a otra? ¿O es seguro mezclar soldaduras sin plomo, por ejemplo para volver a soldar una unión de soldadura SAC305 con Sn99.3Cu0.7?

Tab. 1: Aleaciones comunes de soldadura sin plomoEstodepende, por supuesto, principalmente de las especificaciones internas y externas de su producción, como la norma IPC J-STD-001 (requisitos para conjuntos eléctricos y electrónicos soldados). Pero, ¿qué se produce exactamente cuando se mezclan estaño-cobre y estaño-plata-cobre? Así es, estaño-plata-cobre. "No es un estado claramente definido", dirá usted con razón. Pero la soldadura del proceso de ola o reflujo ya no está presente en la placa de circuito impreso en la composición original definida después de estos procesos de soldadura como muy tarde. Dependiendo del acabado de la placa de circuito impreso, usted ya ha "contaminado" la aleación de soldadura en mayor o menor medida con estaño-cobre-níquel (HAL sin plomo), níquel-oro (ENIG), plata (chem. Ag) o cobre (OSP).

Tab. 1: Aleaciones comunes de soldadura sin plomoEstodepende, por supuesto, principalmente de las especificaciones internas y externas de su producción, como la norma IPC J-STD-001 (requisitos para conjuntos eléctricos y electrónicos soldados). Pero, ¿qué se produce exactamente cuando se mezclan estaño-cobre y estaño-plata-cobre? Así es, estaño-plata-cobre. "No es un estado claramente definido", dirá usted con razón. Pero la soldadura del proceso de ola o reflujo ya no está presente en la placa de circuito impreso en la composición original definida después de estos procesos de soldadura como muy tarde. Dependiendo del acabado de la placa de circuito impreso, usted ya ha "contaminado" la aleación de soldadura en mayor o menor medida con estaño-cobre-níquel (HAL sin plomo), níquel-oro (ENIG), plata (chem. Ag) o cobre (OSP).

También puede optar por la soldadura con la temperatura de fusión más baja (SAC387) para proteger el conjunto y el soldador. Si nos fijamos en las recomendaciones de los fabricantes de estaciones de soldadura, se recomienda una temperatura del soldador de 350-380 °C para las soldaduras sin plomo (independientemente de la aleación de la soldadura). Debido a su composición y a las mayores temperaturas de soldadura requeridas, las soldaduras sin plomo son considerablemente más agresivas con los materiales base y los componentes de sistema habituales en la producción electrónica. Esto también significa que las puntas de soldadura se depositan más rápidamente y, en el peor de los casos, ¡quedan inutilizables en pocos días! Además de las aleaciones de soldadura estándar, las soldaduras con los llamados microdopantes se han visto favorecidas desde el cambio de la soldadura sin plomo. Estos dopajes son aditivos de aleaciones como el níquel, el germanio, etc. El níquel, en particular, sirve para proteger las puntas de soldadura y prolonga considerablemente su vida útil. La eliminación de la metalización del sustrato también es significativamente menor en aleaciones de soldadura con bajo contenido en plata o sin plata con dopaje de níquel. Aleaciones como Sn100Ni+, SN100403C o Sn99Ag+ son, por tanto, idóneas para la resoldadura a pesar de su punto de fusión más elevado.

Selección del fundente

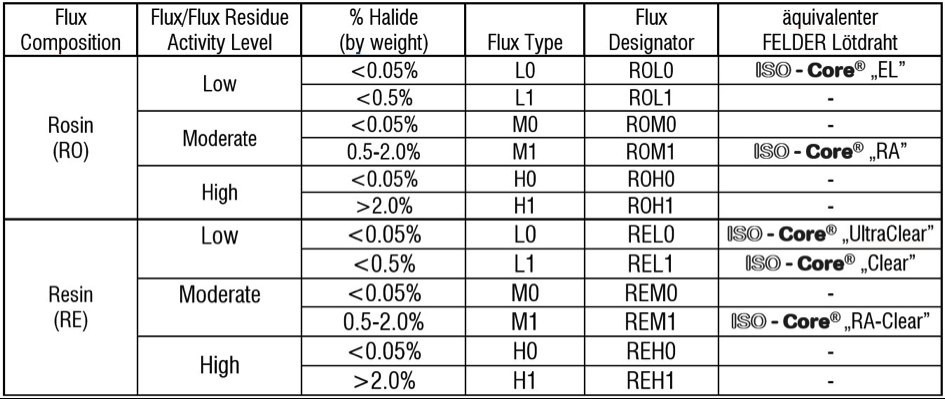

En principio, todos los fundentes del mismo tipo (pero de distintos fabricantes) pueden mezclarse entre sí. El fundente utilizado para la reelaboración debe ser compatible con los fundentes utilizados en los procesos de soldadura automática. En la producción de montaje, se utilizan principalmente fundentes clasificados como ROL0, ROL1, REL0 o REL1. Se trata de fundentes activados sin halógenos o con bajo contenido en halógenos basados en resinas naturales (RO) o sintéticas (RE), cuyos residuos se etiquetan como "no-clean".

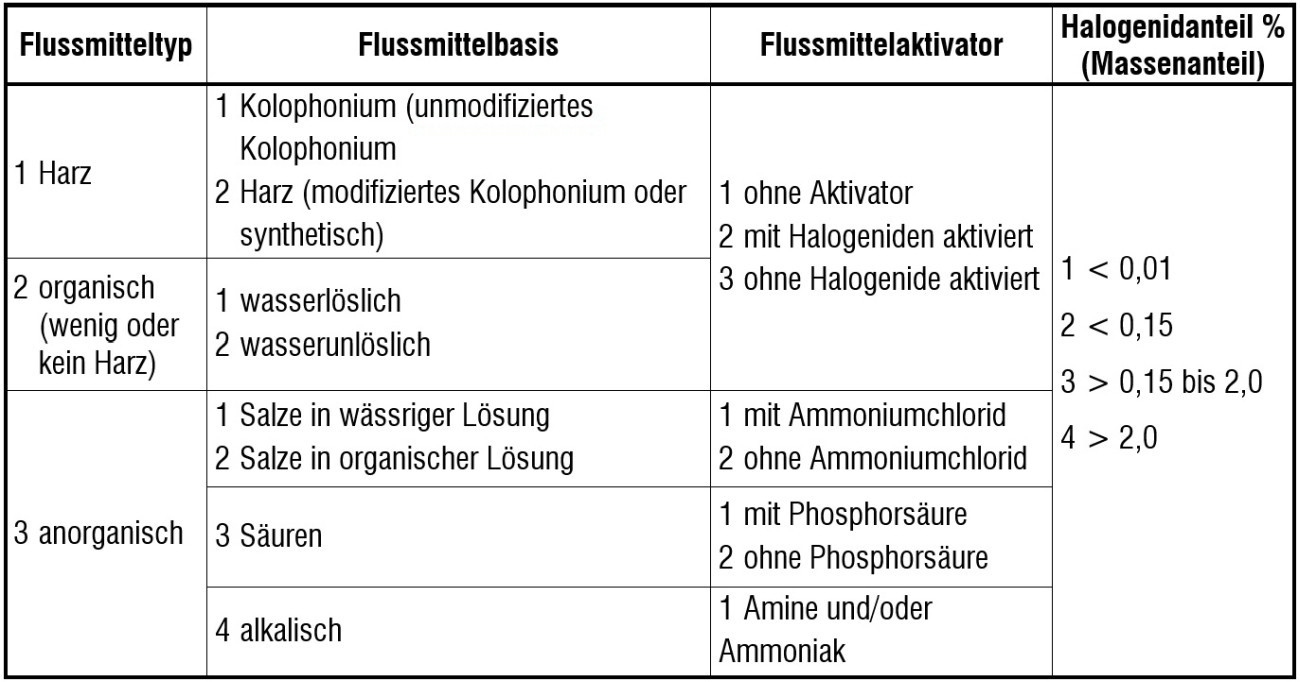

Además de la norma IPC reconocida internacionalmente, la norma ISO 9454.1 es otra norma para los fundentes de soldadura blanda, pero no se refiere exclusivamente al ámbito de aplicación de la producción electrónica (véase el cuadro 3). Otra diferencia significativa entre ambas normas radica en la clasificación. Mientras que IPC-J-STD-006 clasifica los fundentes en función de su activación o del efecto de los residuos de fundente, ISO 9454-1 se basa en los componentes principales del fundente.

Tab. 2: Extracto de IPC J-STD-006 con los tipos de hilo de soldadura FELDER equivalentes

Tab. 2: Extracto de IPC J-STD-006 con los tipos de hilo de soldadura FELDER equivalentes

Tab. 3: Clasificación de los fundentes para soldadura blanda según sus componentes (ISO 9454.1)Los fundentes con contenidos de haluros superiores > 0,5 % apenas se han utilizado hasta la fecha en la producción de componentes debido al riesgo de corrosión de sus residuos y a las menores resistencias de aislamiento. Mediante una investigación continua e intensiva en el sector de los fundentes para soldadura, Felder ha logrado desarrollar un hilo de soldadura que combina las excelentes propiedades de soldadura de un hilo de soldadura activado por halógenos con la funcionalidad sin limpieza de los fundentes ROL0 o REL0, utilizando una mezcla equilibrada de ácidos orgánicos, resinas de alta calidad y haluros.

Tab. 3: Clasificación de los fundentes para soldadura blanda según sus componentes (ISO 9454.1)Los fundentes con contenidos de haluros superiores > 0,5 % apenas se han utilizado hasta la fecha en la producción de componentes debido al riesgo de corrosión de sus residuos y a las menores resistencias de aislamiento. Mediante una investigación continua e intensiva en el sector de los fundentes para soldadura, Felder ha logrado desarrollar un hilo de soldadura que combina las excelentes propiedades de soldadura de un hilo de soldadura activado por halógenos con la funcionalidad sin limpieza de los fundentes ROL0 o REL0, utilizando una mezcla equilibrada de ácidos orgánicos, resinas de alta calidad y haluros.

El hilo de soldadura Felder sin plomo ISO-Core 'Clear' fue sometido a todas las pruebas estándar de acuerdo con IPC-TM-650:

|

2.3.32 |

Prueba del espejo de cobre |

superado |

|

2.4.46 |

Prueba de dispersión |

superado |

|

2.4.48 |

Prueba de salpicaduras de fundente |

superado |

|

2.6.3.3 |

Ensayo de resistencia superficial |

> 100 MΩ |

|

2.6.14.1 |

Ensayo de migración electroquímica |

superado |

|

2.6.15 |

Ensayo de corrosividad |

superado |

Contenido de fundente requerido

Los contenidos comunes de fundente son: 1,0, 1,5, 2,0, 2,2, 2,5, 3,0 y 3,5 %. Las soldaduras tubulares sin halógenos suelen ofrecerse con un contenido de fundente del 3 al 3,5 %, mientras que las que contienen halógenos suelen ofrecerse con un 2,2 al 2,5 %. Los alambres de soldadura con un contenido de fundente inferior (0,7-1,5 %) también pueden utilizarse para repasar y reparar uniones de soldadura del proceso de ola o reflujo, ya que en el conjunto hay residuos de fundente utilizables procedentes de procesos de soldadura anteriores. El fundente se encuentra en el interior del hilo, en el denominado núcleo de fundente. En los alambres de soldadura multinúcleo, el fundente está dividido en 3 a 5 cámaras. Con ello se pretende transportar el fundente al punto de soldadura con mayor rapidez y garantizar un contenido constante de fundente en el alambre.

Diámetro óptimo del alambre

Fig. 1: Representación esquemática de los alambres de soldadura mono y multisegmentadosLaelección del diámetro adecuado del alambre depende del volumen de soldadura requerido de la unión soldada y, por tanto, también del tamaño del componente. Con el avance de la miniaturización en la producción electrónica, también se requieren alambres de soldadura con diámetros más finos. Mientras que en la década de los 90, en todos los puestos de trabajo se podían encontrar alambres de soldadura con un diámetro de 1,0 a 1,5 mm, en la actualidad los diámetros de 0,5 a 1,0 mm son la norma. Los diámetros de hilo más comunes son

Fig. 1: Representación esquemática de los alambres de soldadura mono y multisegmentadosLaelección del diámetro adecuado del alambre depende del volumen de soldadura requerido de la unión soldada y, por tanto, también del tamaño del componente. Con el avance de la miniaturización en la producción electrónica, también se requieren alambres de soldadura con diámetros más finos. Mientras que en la década de los 90, en todos los puestos de trabajo se podían encontrar alambres de soldadura con un diámetro de 1,0 a 1,5 mm, en la actualidad los diámetros de 0,5 a 1,0 mm son la norma. Los diámetros de hilo más comunes son

- para componentes SMD: 0,15-0,5 mm

- para componentes THT: 0,5-1,0 mm

- para cables: 0,75-1,5 mm

También hay que elegir la punta de soldador adecuada para el grosor del hilo y las dimensiones del componente. Hay de todo, desde una punta de lápiz fina hasta una de 20 mm de ancho. Sin embargo, si la punta es demasiado pequeña, el tiempo de soldadura será mayor, lo que no resulta económico. Si es demasiado grande, obstruye la visión de la unión soldada o incluso calienta los contactos vecinos.

Pastas de soldadura SMD

Las pastas de soldadura SMD son el resultado de la evaluación profesional de los requisitos de la aplicación y de la valoración de la viabilidad de las peticiones recogidas de los clientes. Las pastas de soldadura SMD se utilizan no sólo para la producción de montajes en serie, sino también para trabajos de reparación, especialmente en componentes de alta calidad.

Cuando se sustituyen BGA o LED, se utilizan cada vez más pastas SMD presurizables o dispensables para evitar la sobrecarga térmica de los componentes.

Fig. 2 y 3: Sustitución de BGA y reparación de LED SMD sensibles a la temperatura

Si el proceso de soldadura se contempla únicamente desde la perspectiva del fabricante de la soldadura, la humectación y el esparcimiento se ven influidos significativamente por las resinas, los activadores y la aleación de soldadura utilizados en el polvo metálico de una pasta de soldadura SMD.

Fundente

Las pastas de soldadura SMD basadas en resinas naturales(Fig. 4) dejan residuos de color más o menos oscuro en los montajes. Incluso las variaciones de color entre diferentes lotes de un tipo de pasta no son inusuales. Las resinas sintéticas utilizadas en los soldadores "Clear" son transparentes al agua, de color constante y térmicamente estables(Fig. 5). La imperceptibilidad de los residuos de fundente desempeña un papel especialmente importante en las reparaciones y repeticiones de soldaduras.

Fig. 5: Si un fundente de reparación es sintético o a base de resinas naturales puede reconocerse fácilmente por su color: las resinas naturales son en su mayoría de color ámbar, las resinas sintéticas son incoloras.

Fig. 5: Si un fundente de reparación es sintético o a base de resinas naturales puede reconocerse fácilmente por su color: las resinas naturales son en su mayoría de color ámbar, las resinas sintéticas son incoloras.

Viscosidad

Las pastas de soldadura SMD para retrabajo y reparación se procesan principalmente en cartuchos dispensadores, ya que un proceso de impresión en un módulo ya montado es raramente factible. Para garantizar que la pasta pueda dispensarse, tiene una viscosidad y un contenido en metal inferiores a los de las pastas para impresión por esténcil.

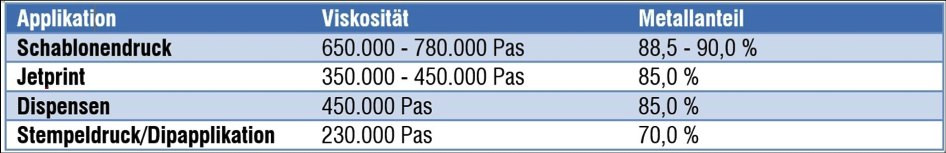

Tab. 5: Aplicaciones y viscosidades a partir del ejemplo de la pasta ISO-Cream "Clear

Tab. 5: Aplicaciones y viscosidades a partir del ejemplo de la pasta ISO-Cream "Clear

Polvo metálico

Al seleccionar el contenido correcto de polvo metálico de una pasta SMD, éste debe corresponder a la aleación utilizada en los procesos anteriores. Sin embargo, si se quiere evitar que se fundan también las soldaduras cercanas, se recomienda una aleación de soldadura de baja fusión como Bi58Sn42 (punto de fusión 138 °C).

Al seleccionar el tamaño de grano de las pastas de soldadura SMD imprimibles, el tamaño de partícula del polvo metálico debe coincidir con el tamaño del componente y la aguja dosificadora utilizada.

Fundentes de reparación SMD y BGA

Para igualar la pasta de soldadura SMD sin plomo ISO-Cream 'Clear', el usuario también puede elegir un fundente de reparación ISO-Flux 'Clear' con los mismos atributos. La formulación se basa en resinas sintéticas, no contiene colofonia [1] y está adaptada a los requisitos de la tecnología de soldadura sin plomo:

- alta velocidad de humectación y dispersión en todas las superficies utilizadas habitualmente en electrónica

- residuos de fundente cristalinos para optimizar la impresión visual

- baja emisión de gases y olor neutro que reduce la contaminación en el lugar de trabajo

- residuos de fundente de fácil eliminación, que pueden eliminarse sin dejar residuos con todos los productos de limpieza convencionales.

Se han superado las pruebas SIR-100 MΩ, de nivel de cobre y de corrosión según IEC 61189-5 y 61189-6 e IPC J-STD-004B. Por tanto, los fundentes pueden utilizarse sin restricciones en la producción de ensamblajes.

Resumen

Los fabricantes de productos de soldadura también tienen el deber de satisfacer las demandas ecológicas de los consumidores de una electrónica de consumo sostenible y holística. El objetivo es encontrar y llevar a cabo enfoques para una producción que sea lo másneutra en CO2 y sostenible posible. Felder persigue varios enfoques y utiliza materias primas de fuentes justas y electricidad de fuentes de energía 100% renovables (incluso para los procesos de fundición), utiliza el calor residual de las máquinas y hornos, así como el agua de proceso para reducir el agua dulce, recicla metales y fundentes viejos, utiliza plásticos reciclados para bobinas de alambre, pasta y latas de fundente, está convirtiendo gradualmente la flota de la empresa en vehículos con propulsión híbrida y eléctrica y ofrece a sus empleados y sus familias un programa de alquiler de bicicletas.

Como muestra este artículo, deben utilizarse herramientas y materiales de relleno sostenibles cuando se reparen dispositivos que entren en el ámbito de aplicación de la Directiva de diseño ecológico. Por ejemplo, todos los soldadores que se citan aquí se fabrican en Alemania para el mercado europeo. Se trata de un paso más en el camino hacia la minimización de lahuella de CO2.

Sobre la persona

Sobre la persona

Udo Grimmer-Herklotz es responsable de la asistencia técnica al cliente en el departamento de tecnología de aplicaciones de Felder desde 1999 y posee amplios conocimientos sobre los procesos de soldadura en el montaje electrónico y la producción de placas de circuito impreso.

Referencias

[1] La colofonia utilizada en el pasado para los trabajos de soldadura en la producción electrónica se considera perjudicial para la salud y a menudo provoca reacciones alérgicas, asma y eczemas. Véase: www.biologie-seite.de/Biologie/Kolophonium