Tras el éxito del foro tecnológico con exposición interna del pasado otoño, Ersa GmbH volvió a dar el paso en junio y celebró un segundo evento presencial de este tipo a pesar de la pandemia de coronavirus.

Una de las atracciones de la exposición fue la impresora 3D Kurtz Ersa Alpha 140. Conunos 200 participantes y algunos productos nuevos, volvió a merecer la pena. Y hubo alegría general de que, después de tantos meses (de oficina en casa), volviera a ser posible un encuentro cara a cara con comunicación directa e inspección de productos.

Una de las atracciones de la exposición fue la impresora 3D Kurtz Ersa Alpha 140. Conunos 200 participantes y algunos productos nuevos, volvió a merecer la pena. Y hubo alegría general de que, después de tantos meses (de oficina en casa), volviera a ser posible un encuentro cara a cara con comunicación directa e inspección de productos.

El evento, de tres días de duración, ofreció información sobre las tendencias actuales en la producción electrónica, centrándose en áreas de proceso que iban desde la impresión por esténcil, el reflujo, la soldadura selectiva y por ola hasta la reelaboración automatizada y la soldadura manual, complementadas con Industria 4.0, automatización e impresión 3D metálica. Además de las presentaciones, hubo demostraciones en vivo de sistemas actuales de producción electrónica y soluciones de automatización, así como la oportunidad de un amplio diálogo con expertos de Ersa y empresas asociadas. Además de Ersa, participaron en la exposición interna las empresas asociadas ASM SMT Solutions, Christian Koenen, GlobalPoint, Inmatec, Interflux, Klepp Absauganlagen, Kraus Hardware, Kolb Cleaning Technology, KSG, Kurtz y Viscom.

Concepto de seguridad ejemplar

Para ofrecer a todos la mayor seguridad posible, Ersa amplió el concepto de higiene que ya había demostrado su eficacia en el primer evento -no se habían producido infecciones por Covid- para incluir una línea de pruebas completa con pruebas de antígenos Covid-19 PoC. Todos los participantes debían someterse a pruebas diarias para poder acceder, con una pulsera y una mascarilla de distinto color cada día. Además, se igualó el número de participantes repitiendo el tercer día las presentaciones tecnológicas del primer día.

Global. Ahead. Sostenible: la estrategia de Ersa

Como parte de la introducción, Rainer Krauss, Director General de Ventas de Ersa, y Hansjürgen Bolg, Director de la Unidad de Negocio de Herramientas, Reparación e Inspección, abordaron la estrategia "GLOBAL. AHEAD. SOSTENIBLE.", según la cual Ersa y las demás empresas del Grupo Kurtz Ersa implementan soluciones y servicios avanzados e integrales de forma sostenible y eficiente, así como a escala mundial, a través de sus propias filiales o de empresas asociadas. El centenario de Ersa este año es una prueba de la sostenibilidad que lleva años practicando. Al fin y al cabo, Ersa entiende por "sostenible" mucho más que "verde". Por ello, en las conferencias, exposiciones y demostraciones en directo también se presentaron soluciones sostenibles para el futuro.

Soluciones sostenibles presentadas en conferencias, exposiciones y demostraciones en directo

Según Rainer Krauss, hoy en día la automatización es necesaria en general, la robótica y los ensayos ocupan un lugar central y se demandan soluciones específicas para cada cliente. Lo que el Grupo Kurtz Ersa ofrece a este respecto para toda la industria y, en concreto, para la producción electrónica, lo demostró en la primera presentación que realizó junto con Marcel Buck, Product Manager Optical Control de Ersa GmbH.

Utilizando ejemplos de aplicación y soluciones de mejores prácticas, explicaron toda la "Automatización: Soluciones clave para su producción de electrónica THT" que ofrece Kurtz Ersa. Marcel Buck presentó en detalle el producto Versaguide. Se trata de un sistema óptico modular que apoya el proceso de montaje manual y puede utilizarse tanto en línea como autónomo. El trabajador recibe información sobre si el montaje es correcto o no antes de que los componentes electrónicos sean transportados para su soldadura. Para ello, Versaguide utiliza una cámara de alta resolución para comprobar el producto en curso basándose en la lista de materiales (programación). Entre otras cosas, se comprueban las polaridades y se leen los códigos (con transmisión directa a través de Ersa Code Pipeline) para poder interbloquear el proceso en caso necesario, reduciendo así las repeticiones y los rechazos. El sistema se caracteriza por su gran distancia de trabajo, su gran panel de iluminación para condiciones estables y su gran campo de visión (diseñado para marcos de soldadura). Además, puede actualizarse en cualquier momento y dispone de una cómoda interfaz gráfica de usuario. El módulo de E/S permite el seguimiento del proceso.

Stefan ZechNicolasBartschat, Product Manager Industry 4.0 de Ersa GmbH, explicó a continuación qué significa "Industria 4.0: Preparados para el futuro digital" con Kurtz Ersa Connect. Los procesos existentes deben mejorarse y ampliarse para aumentar la calidad del servicio, mejorar la calidad del proceso de los sistemas Kurtz Ersa y crear más transparencia en el proceso de producción. Como solución, se desarrolló una conectividad segura de las máquinas mediante una arquitectura de pasarela, en la que las cuestiones de seguridad se implementaron con un socio fuerte (Microsoft Azure) y se creó Kurtz Ersa Connect como plataforma modular central. Sobre esta base ya se han realizado aplicaciones: un ciclo de vida digital de las máquinas con Machines, un sistema de tickets inteligente con Tickets y una herramienta para la transferencia de conocimientos con E-Learning. Nicolas Bartschat explicó los detalles y, a continuación, las ventajas de la solución de pasarela de Kurtz Ersa. Es la misma para todas las máquinas y tiene interfaces estándar con otros sistemas. Está concebida como plataforma central y prerrequisito técnico seguro como base para todas las soluciones digitales futuras y, por tanto, como base para optimizaciones en las áreas de servicio, proceso y producción. También ofrece capacidad de actualización en todo el mundo, así como compatibilidad ascendente y descendente, asistencia remota en todo el mundo y garantía de futuro.

Stefan ZechNicolasBartschat, Product Manager Industry 4.0 de Ersa GmbH, explicó a continuación qué significa "Industria 4.0: Preparados para el futuro digital" con Kurtz Ersa Connect. Los procesos existentes deben mejorarse y ampliarse para aumentar la calidad del servicio, mejorar la calidad del proceso de los sistemas Kurtz Ersa y crear más transparencia en el proceso de producción. Como solución, se desarrolló una conectividad segura de las máquinas mediante una arquitectura de pasarela, en la que las cuestiones de seguridad se implementaron con un socio fuerte (Microsoft Azure) y se creó Kurtz Ersa Connect como plataforma modular central. Sobre esta base ya se han realizado aplicaciones: un ciclo de vida digital de las máquinas con Machines, un sistema de tickets inteligente con Tickets y una herramienta para la transferencia de conocimientos con E-Learning. Nicolas Bartschat explicó los detalles y, a continuación, las ventajas de la solución de pasarela de Kurtz Ersa. Es la misma para todas las máquinas y tiene interfaces estándar con otros sistemas. Está concebida como plataforma central y prerrequisito técnico seguro como base para todas las soluciones digitales futuras y, por tanto, como base para optimizaciones en las áreas de servicio, proceso y producción. También ofrece capacidad de actualización en todo el mundo, así como compatibilidad ascendente y descendente, asistencia remota en todo el mundo y garantía de futuro.

Las empresas asociadas presentaron ponencias y productos

Con la creciente miniaturización de los componentes, también aumenta el riesgo de errores causados por las tolerancias de las placas de circuito impreso. Michael Zahn, de Christian Koenen GmbH, analizó la influencia de la placa de circuito impreso en la impresión por estarcido en la zona de paso fino. Por ejemplo, las vías que quedan relativamente cubiertas por la máscara de soldadura, las almohadillas sobregrabadas, las superficies de montaje de distintos tamaños de un componente y/o el alabeo de la placa de circuito impreso pueden dar lugar a juntas de soldadura magras y/o depósitos de soldadura desplazados. Esto se debe a que la plantilla de impresión de pasta de soldadura se apoya en (las) zonas elevadas, de modo que la pasta no puede entrar en contacto con las almohadillas de cobre vecinas durante la impresión y, por lo tanto, no se desprende (completamente) de las aberturas de la plantilla, ya que la superficie adhesiva (fuerza) de las almohadillas no es suficiente para extraer la pasta completamente de las aberturas. Sin embargo, la tasa de error puede reducirse drásticamente adaptando el diseño del esténcil a este tipo de placas de circuito impreso. Michael Zahn explicó las posibilidades. A través de ejemplos, incluida una comparación entre lo malo y lo bueno, ilustró cómo afecta el tratamiento con plasma de la parte inferior del esténcil al comportamiento de liberación.

Dawid Ziebura, de Laser Melting Innovations GmbH & Co KG, ofreció información sobre la fabricación aditiva: el potencial de la impresión 3D metálica mediante LPBF (Laser Powder Bed Fusion). El proceso LPBF se lleva a cabo capa por capa: Se aplica una primera capa de polvo metálico a una plataforma rebajable. Se utiliza un rayo láser para fundir y solidificar el polvo localmente según la estructura deseada del producto. La plataforma se baja aún más y se aplica otra capa de polvo metálico que se estructura mediante un láser. Esto se repite hasta que el producto deseado está completamente construido. El programa de la máquina para la construcción capa por capa, incluidos los elementos de soporte necesarios, se genera a partir del archivo STL (datos CAD). A continuación se lleva a cabo el postprocesado, que confiere al producto de fabricación aditiva su forma final (eliminación de los elementos de soporte) y sus propiedades. Como ilustran los ejemplos, se pueden realizar productos con una gran variedad de geometrías, incluidas cavidades y piezas salientes, para una amplia gama de industrias y condiciones de aplicación. El procedimiento LPBF se caracteriza no sólo por las posibilidades considerablemente ampliadas para el diseño de productos, sino también por el hecho de que los cambios de diseño y las cantidades muy pequeñas (cantidad 1) son posibles sin problemas y sin grandes esfuerzos. El sistema Alpha 140 desarrollado por Laser Melting Innovations para el proceso LPBF está siendo producido en serie por Kurtz GmbH y vendido en todo el mundo. Esta cooperación se inició hace un año.

Seis expertos participaron en la mesa redonda y los demás lo hicieron por vía digital.

Seis expertos participaron en la mesa redonda y los demás lo hicieron por vía digital.

En su presentación "La limpieza, ¿una maldición o una bendición?", Bert Schopmans, de Kolb Cleaning Technology GmbH, enumeró en primer lugar los requisitos de limpieza de la industria electrónica: además de los productos, también hay que limpiar las herramientas, etc. A continuación, explicó por qué el término "sin productos" se utiliza en la industria electrónica. A continuación explicó por qué el término "no limpiar" está pasado de moda: Después de soldar, también pueden encontrarse óxidos y residuos de fundente fuera de las almohadillas de soldadura, lo que puede dar lugar a riesgos como corrientes de fuga debidas a influencias ambientales, lo que se ilustró mediante imágenes de fallos y un vídeo de conjuntos electrónicos que no se habían limpiado. Los ensamblajes resistentes al clima pueden crearse mediante limpieza, lo que exigen varias industrias y aplicaciones. Además, la protección debe aplicarse a productos sofisticados, para los que la limpieza previa también tiene sentido. Bert Schopmans también se refirió a las posibilidades de comprobar la limpieza y la contaminación residual y a los detalles y posibilidades de la limpieza de moldes. En resumen: aunque la limpieza no es un proceso que añada valor, sí es un proceso que crea calidad, ya que contribuye a la fiabilidad del producto.

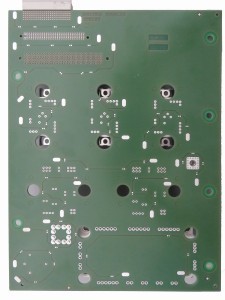

Demostrador de Press-Fit (arriba y abajo)

Stefan Zech, de Inmatec Gase Technologie GmbH & Co KG, demostró que los modernos sistemas de nitrógeno 5.0 permiten reducir los costes del proceso hasta un 90%. También enumeró otras ventajas asociadas a la autogeneración de nitrógeno. Al fin y al cabo, la producción sostenible requiere una nueva perspectiva de la protección del medio ambiente y la eficiencia económica. Por ejemplo, la producción in situ requiere menos transportes en camión, lo que reduce la contaminación porCO2 y partículas y alivia la carga del tráfico por carretera. Es posible ahorrar un 90% de CO2 en comparación con el suministro de nitrógeno líquido. Los costes de explotación también pueden reducirse en un 90%. También existe la posibilidad de recuperar calor, ya que el 96% de la energía eléctrica utilizada se pierde en forma de calor residual. Éste puede utilizarse para calentar procesos y salas, así como para aire acondicionado, para lo cual es posible obtener una subvención de la BAFA. Stefan Zech concluyó explicando el concepto del sistema NKAT, que utiliza una innovadora tecnología de hidrógeno para producir 99,999% de N2 (nitrógeno 5.0) de forma económica y rentable (a partir de 1 céntimo/m3) a partir de aire comprimido.

Foro sobre tecnología de ajuste a presión: buena acogida de la primera mesa redonda en Ersa

La mesa redonda sobre tecnología de ajuste a presión fue un ejercicio de imaginación. Ersa organizó por primera vez una mesa redonda con el Foro de Tecnología Press-fit - Reunión de Expertos e Intercambio de Experiencias. Moderados por Ersa, los seis participantes presentes y otros conectados digitalmente debatieron sobre el por qué y el cómo. Hasta ahora, la tecnología press-fit en la tecnología de PCB ha tendido a ser una tecnología de nicho con áreas de aplicación limitadas. En la actualidad, la tecnología press-fit se utiliza cada vez más para aplicaciones de alta corriente y conectores normales. Existen componentes adecuados o diseñados para el moldeo por ajuste a presión. Los mayores requisitos de tolerancia de las placas de circuitos impresos ya no son un problema. Sin embargo, el proceso debe seguir controlándose de cerca (fuerza de introducción/extracción a presión según las especificaciones del fabricante del componente). El control se extiende a la inspección por rayos X. Actualmente, un grupo de trabajo está elaborando unas directrices para la tecnología press-fit. Ya existe un demostrador de press-fit del grupo de trabajo, que podrá inspeccionarse tras la mesa redonda.

"Tras muchos meses de distanciamiento social, el Foro Tecnológico permitió por fin volver a experimentar la sensación de estar juntos..."

Un éxito total

Los participantes no sólo elogiaron la buena organización y el ejemplar concepto de higiene. También se mostraron encantados de que por fin pudiera volver a celebrarse un encuentro cara a cara. "Tras muchos meses de distanciamiento social, el Foro Tecnológico permitió por fin experimentar ese sentimiento de unión tan importante para sectores como la fabricación de productos electrónicos", subrayó Ralph Knecht, Director General de Ersa.

El mejor tiempo y el programa de apoyo, con una visita al molino de martillos de Kurtz Ersa en Hasloch y una barbacoa nocturna en la azotea con música de jazz en directo, fueron la guinda del pastel. "Han sido tres días magníficos en los que, junto con nuestros socios, hemos presentado a clientes y partes interesadas las últimas innovaciones para la producción de productos electrónicos; no cabe duda de que volveremos a hacerlo pronto", declaró Rainer Krauss al término del Foro Tecnológico.