Desde hace casi 20 años, la estructuración directa por láser (LDS) se utiliza para aplicar pistas conductoras directamente a piezas de plástico en la producción en serie. Recientemente, los procesos de fabricación automatizados han hecho que este procedimiento resulte cada vez más atractivo desde el punto de vista económico.

Dirk Rettschlag es el director de proyectos responsable de la filial del Grupo Harting 3D-MID AG en Biel/SuizaHaycada vez menos espacio disponiblepara losconjuntos electrónicos, por lo que se buscan soluciones que sustituyan a las placas de circuitos impresos convencionales. LDS permite una mayor miniaturización y diseños geométricos cada vez más complejos. El proceso es estable y fiable, y se ha consolidado en ámbitos especialmente críticos para la calidad, como la tecnología médica o los componentes de seguridad de la industria automovilística.

Dirk Rettschlag es el director de proyectos responsable de la filial del Grupo Harting 3D-MID AG en Biel/SuizaHaycada vez menos espacio disponiblepara losconjuntos electrónicos, por lo que se buscan soluciones que sustituyan a las placas de circuitos impresos convencionales. LDS permite una mayor miniaturización y diseños geométricos cada vez más complejos. El proceso es estable y fiable, y se ha consolidado en ámbitos especialmente críticos para la calidad, como la tecnología médica o los componentes de seguridad de la industria automovilística.

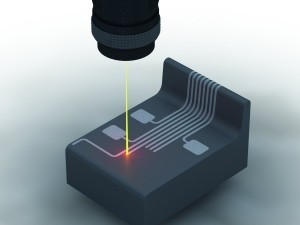

El proceso LDS permite ensamblajes electrónicos con formas geométricas flexibles. Gracias a este proceso, productos electrónicos como smartphones, sensores y dispositivos médicos son cada vez más pequeños y potentes. La estructura de la pista conductora se aplica mediante el proceso LDS.

La estructura de la pista conductora se aplica mediante el proceso LDS.

En consecuencia, la evolución de la estructuración directa por láser ha dado lugar a los ensamblajes 3D MID (dispositivos mecatrónicos integrados). Los componentes electrónicos se montan directamente sobre un cuerpo base tridimensional. Ya no se necesitan placas de circuitos impresos ni cables de conexión. El cuerpo base se fabrica mediante moldeo por inyección, en el que el material termoplástico se dota de un aditivo inorgánico no conductor.

LDS permite ensamblajes tridimensionales

Los aditivos del material se "activan" mediante estructuración directa por láser para que el material plástico pueda alojar conductores eléctricos. El rayo láser describe las zonas destinadas a las pistas conductoras. El resultado es una estructura microrrugosa. Las partículas metálicas liberadas forman los núcleos para la posterior metalización química.

De este modo, se aplican conductores eléctricos a las zonas marcadas por el láser. Las demás zonas del cuerpo base tridimensional permanecen inalteradas. A continuación, el componente de plástico puede montarse como una placa de circuito impreso convencional en procesos SMD estándar y también es apto para el proceso de soldadura en el horno de reflujo.

Utilización flexible de la tecnología láser

Harting 3D-MID AG es actualmente el mayor proveedor de componentes 3D-MID fuera de Asia. Para el proceso LDS, el proveedor utiliza sistemas láser de alto rendimiento con tres láseres que trabajan en paralelo, cada uno desplazado 45 grados. Gracias al eje de rotación adicional, los componentes pueden ser procesados por el láser simultáneamente desde todos los lados a 360 grados.

Esta tecnología hace posibles formas geométricas flexibles, como las que requieren las carcasas de los reflectores o las luces LED. A pesar del bajo grosor de la pista conductora, de 16 a 20 μm, las pistas conductoras son adecuadas para componentes de automoción exigentes o para aplicaciones con corrientes de hasta 10 A; por ejemplo, bobinas de calentamiento para cámaras que evitan el empañamiento de la óptica.

Los cambios frecuentes durante el desarrollo de la electrónica o los nuevos componentes con dimensiones modificadas conllevan ajustes complejos en la producción convencional de placas de circuito impreso. En cambio, la disposición del láser puede adaptarse de forma muy flexible mediante entradas en el software de control del láser. En el moldeo por inyección no es necesario realizar cambios.

En comparación con los procesos convencionales, la producción de prototipos también es más sencilla con el LDS. Los cuerpos base de plástico pueden fabricarse con material compatible con LDS en impresión 3D. También se utiliza el moldeo por inyección con herramientas de prototipado rentables.

Nuevas tendencias en LDS

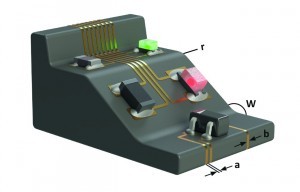

La tecnología LDS se ha mejorado y perfeccionado en varios ámbitos en los últimos años: Valor mínimo de las distancias entre las pistas conductoras (a): 150 μm Anchura mínima de las pistas conductoras (b): 150 - 250 μm; radio (r): 0,2 mm.

Valor mínimo de las distancias entre las pistas conductoras (a): 150 μm Anchura mínima de las pistas conductoras (b): 150 - 250 μm; radio (r): 0,2 mm.

- El área de trabajo de los láseres se ha aumentado de 160 x 160 x 80 mm a 200 x 200 x 80 mm, lo que permite una mayor densidad de empaquetado o el procesamiento de piezas aún mayores.

- La velocidad de trabajo del láser se ha duplicado hasta alcanzar los 4 m/s mediante la optimización de las unidades servo y los espejos de guiado del haz láser, lo que reduce considerablemente el tiempo de procesamiento.

- Además de un láser con un diámetro de 100 μm, la mejora de la óptica también permite un láser con un enfoque fino de 50 μm para procesar estructuras aún más pequeñas.

Harting es actualmente el único fabricante de 3D MID del mundo que dispone de un sistema láser con tres ópticas de enfoque fino de 50 μm. El láser de enfoque fino consigue distancias de pista del conductor aún más pequeñas. Esto significa que se puede crear un mayor número de pistas en el mismo componente y lograr una mayor densidad de empaquetado. Se utiliza, entre otras cosas, para la tecnología de seguridad, ya que las vías conductoras estrechamente espaciadas y entrelazadas activan alarmas de seguridad incluso en caso de la más mínima interferencia física.

disparan alarmas de seguridad.

Avances en materiales y rentabilidad

Sólo algunos termoplásticos seleccionados están certificados para el proceso LDS y están disponibles en stock. Otras mejoras del proceso se refieren a adaptaciones a medida del material plástico:

- Con el proceso utilizado por Harting, los materiales no certificados también son compatibles con la MID gracias a los aditivos LDS.

- Se pueden utilizar pigmentos de color y aditivos LDS especiales para conseguir colores RAL o Pantone específicos para los plásticos MID.

- Seleccionando los aditivos adecuados, también pueden crearse propiedades RF especiales en función de la gama de frecuencias.

Para mejorar aún más la eficacia del proceso de fabricación, Harting apuesta por la automatización mediante sistemas robotizados. Los sistemas láser LDS están equipados con un plato divisor que permite insertar o extraer un componente mientras se sigue procesando otro. La carga y descarga se automatiza mediante tecnología robótica. Esto aumenta el rendimiento y la autonomía y permite la integración en procesos de producción automatizados. El proveedor de servicios utiliza otro paso de automatización en el proceso de moldeo por inyección. También en este caso, un robot se encarga de retirar las piezas moldeadas por inyección. El uso de robots también aumenta la reproducibilidad exacta de los procesos y, por tanto, también mejora la calidad del producto.

Mayor crecimiento de 3D-MID

La demanda de proyectos MID está aumentando en muchos sectores industriales. Por ello, Harting ha ampliado su división 3D-MID invirtiendo en maquinaria y haciéndose cargo de las actividades comerciales de un competidor. Los innovadores productos propios también contribuyen a este crecimiento (véanse los ejemplos).

Ejemplo 1: Portadores de componentes

Harting ha desarrollado el portador de componentes como un enfoque híbrido (PLUS 7/2020 p. 950-951): Los componentes electrónicos, como LED, circuitos integrados, fotodiodos y sensores, se montan directamente en este soporte de componentes. A continuación, pueden procesarse como un componente SMD estándar (véase la imagen de portada).

Ejemplo 2: Tapas de seguridad para terminales de pago

Las tapas de seguridad protegen la lectura de la información de las tarjetas de crédito: Una estructura de meandros de alta precisión detecta cualquier intento de manipulación y evita así el robo de datos. Las tapas, fabricadas como componentes 3D-MID, protegen así la electrónica de los terminales de pago mecánica y electrónicamente contra el acceso no autorizado.