En el curso de un trabajo de desarrollo para resolver un problema, a veces ocurre que se crea una solución que no sólo logra el objetivo original, sino que también ofrece nuevas ventajas inesperadas: La historia de la plataforma de pasta de soldadura JEAN-151, que ahora incluye 8 aleaciones diferentes y 3 tipos de polvo.

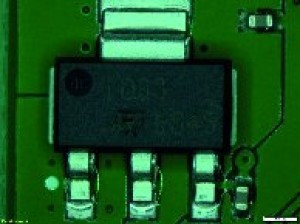

Fig. 1: Depósito de pasta desoldarTodo empezó con un proyecto de investigación que se puso en marcha con el objetivo de minimizar la formación de bolas de soldadura, que se produce durante el proceso de soldadura por reflujo cuando la soldadura sale por el borde de un componente montado en superficie y deja de fluir por debajo del componente a medida que avanza el proceso.

Fig. 1: Depósito de pasta desoldarTodo empezó con un proyecto de investigación que se puso en marcha con el objetivo de minimizar la formación de bolas de soldadura, que se produce durante el proceso de soldadura por reflujo cuando la soldadura sale por el borde de un componente montado en superficie y deja de fluir por debajo del componente a medida que avanza el proceso.

El proyecto no sólo resolvió el problema, sino que también condujo al desarrollo de una nueva y versátil plataforma de fundente con uno de los espectros de aplicación más amplios del sector. Antes de desarrollar la formulación del fundente, se desarrolló un proceso de producción completamente nuevo para él. Esta era la única forma de satisfacer las elevadas exigencias impuestas al nuevo fundente, que debe ser robusto, sin partículas, de baja reacción y, sobre todo, versátil. El resultado es impresionante: El nuevo fundente JEAN-151 puede combinarse actualmente con ocho aleaciones diferentes y tres tamaños de polvo (T3, T4 y T5) sin ningún cambio. Esto convierte a JEAN-151 en una de las plataformas de fundentes más versátiles y con uno de los espectros de aplicación más amplios del sector.

El objetivo original del proyecto era mejorar la estabilidad del contorno, es decir, la capacidad de la pasta de soldadura para mantener su forma extruida y su adherencia a la placa de circuito impreso incluso a temperaturas crecientes durante un periodo de tiempo más largo(Fig. 1). Si una pasta no tiene suficiente estabilidad de contorno, puede colapsarse al aumentar las temperaturas de reflujo. Es lo que se conoce como "desprendimiento en caliente", que aumenta el riesgo de que se formen bolas de soldadura en la mitad del chip.

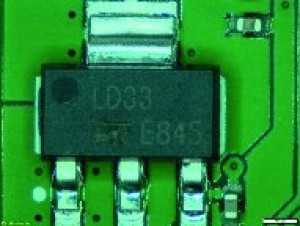

Fig. 2: Topografía de la bola de soldadura de diferentes aleacionesOtroobjetivo del proyecto ha sido prolongar la vida útil de la pasta impresa y la vida útil global para mejorar el proceso de impresión. El fundente desempeña un papel decisivo e importante en la pasta de soldadura. Forma una suspensión homogénea con el polvo de soldadura, protege el polvo de la oxidación y no debe ser químicamente reactivo. Sólo así se garantizan las propiedades reológicas, la viscosidad dinámica, la estabilidad del contorno y, por tanto, la tixotropía de la pasta de soldadura. Hay que tener en cuenta que el uso de diferentes aleaciones y tipos de polvo influye enormemente en la tixotropía(Fig. 2).

Fig. 2: Topografía de la bola de soldadura de diferentes aleacionesOtroobjetivo del proyecto ha sido prolongar la vida útil de la pasta impresa y la vida útil global para mejorar el proceso de impresión. El fundente desempeña un papel decisivo e importante en la pasta de soldadura. Forma una suspensión homogénea con el polvo de soldadura, protege el polvo de la oxidación y no debe ser químicamente reactivo. Sólo así se garantizan las propiedades reológicas, la viscosidad dinámica, la estabilidad del contorno y, por tanto, la tixotropía de la pasta de soldadura. Hay que tener en cuenta que el uso de diferentes aleaciones y tipos de polvo influye enormemente en la tixotropía(Fig. 2).

Además, se requiere una buena adherencia y estabilidad térmica del fundente para permitir una activación suficiente hasta la zona de pico a las temperaturas más altas en el proceso de soldadura por reflujo sin plomo. La combinación de resinas de alto y bajo punto de fusión junto con disolventes de mayor punto de ebullición mejora las propiedades de "desprendimiento en caliente" y consigue así una mayor estabilidad térmica.

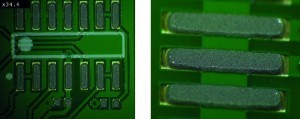

Fig. 3a: MELF con bolas de soldadura en el centro del chipEn primer lugar, se utilizó la aleación estándar SAC305 (SnAg3,5Cu0,5), que contiene plata y no contiene plomo, con un tamaño de grano del polvo de T4 (20 µm - 38 µm). La SAC305 tiene un intervalo de fusión de 217 °C a 219 °C y es adecuada para aplicaciones en aire, nitrógeno y fase vapor. Tras superar todas las pruebas internas con SAC305 T4 de JEAN-151, clasificado como ROL0 según J-STD-004, se ha demostrado que se ha logrado el decisivo y deseado avance en la investigación. Desde entonces, se han llevado a cabo amplias evaluaciones de clientes en 19 lugares diferentes. Las pruebas han dado como resultado más de 300 imágenes, radiografías e informes, todos los cuales confirman la eficacia del nuevo sistema.

Fig. 3a: MELF con bolas de soldadura en el centro del chipEn primer lugar, se utilizó la aleación estándar SAC305 (SnAg3,5Cu0,5), que contiene plata y no contiene plomo, con un tamaño de grano del polvo de T4 (20 µm - 38 µm). La SAC305 tiene un intervalo de fusión de 217 °C a 219 °C y es adecuada para aplicaciones en aire, nitrógeno y fase vapor. Tras superar todas las pruebas internas con SAC305 T4 de JEAN-151, clasificado como ROL0 según J-STD-004, se ha demostrado que se ha logrado el decisivo y deseado avance en la investigación. Desde entonces, se han llevado a cabo amplias evaluaciones de clientes en 19 lugares diferentes. Las pruebas han dado como resultado más de 300 imágenes, radiografías e informes, todos los cuales confirman la eficacia del nuevo sistema.

La pasta de soldadura presenta unas propiedades de impresión estables y reproducibles, con una excelente definición de impresión y estabilidad de contornos. Además, tiene una fuerza adhesiva de 48 horas, una duración garantizada de la pantalla de 24 horas y una larga vida útil sin refrigeración de 300 horas a 25 °C - 30 °C. De acuerdo con la norma IPC-A-610, se ha establecido un porcentaje de huecos inferior al 30 % y una buena humectación de todos los componentes, incluidos los QFN de borde, en soldaduras con aire, nitrógeno y fase vapor en numerosas superficies, como ENIG, HASL con y sin plomo, OSP, Sn por inmersión y Ag por inmersión.

En una prueba de larga duración con componentes 0402 y aberturas de matriz más pequeñas, no se encontraron bolas de soldadura en el centro del chip en un punto de la prueba(Fig. 3a, 3b). Además, la pasta impresa se mantuvo estable durante una jornada laboral de nueve horas y alcanzó una vida útil de un mes. Los residuos de fundente son transparentes y pueden cubrirse o limpiarse mediante un revestimiento de conformación.

Incluso después del lanzamiento oficial al mercado de JEAN-151 SAC305 T4, con una vida útil de seis meses, en 2019, tanto el equipo de I+D de Balver Zinn como los ingenieros de aplicaciones del servicio técnico siguieron trabajando duro en el proyecto. Desde entonces, el "bebé" JEAN-151 SAC305 T4 se ha convertido en una cartera de productos madura con una vida útil de doce meses y ocho aleaciones diferentes.

Balver Zinn presentó la cartera completa en productronica 2021:

- JEAN-151 SAC305 T3, T4 y T5

- JEAN-151 SN100CV T4

- JEAN-151 SnIn6Ag3,5Bi0,5 T4

- JEAN-151 SCAN-Ge071 T3, T4

- JEAN-151 SN100C T3, T4

- JEAN-151 SAC0703 T4

- JEAN-151 SnPb36Ag2 T3, T4

- JEAN-151 SnPb37 T3, T4

Fig. 3b: MELF sin bolas de soldadura en la mitad del chipLaaleación SAC305 (SnAg3,0Cu0,5) se ha convertido en la aleación estándar mundial para la soldadura por reflujo(Fig. 4a, 4b, 4c). Puede utilizarse tanto para aplicaciones de alta tecnología como industriales. Actualmente, JEAN-151 está disponible en combinación con SAC305 en los tamaños de polvo T3, T4 y T5. Ya se está trabajando en el T6.

Fig. 3b: MELF sin bolas de soldadura en la mitad del chipLaaleación SAC305 (SnAg3,0Cu0,5) se ha convertido en la aleación estándar mundial para la soldadura por reflujo(Fig. 4a, 4b, 4c). Puede utilizarse tanto para aplicaciones de alta tecnología como industriales. Actualmente, JEAN-151 está disponible en combinación con SAC305 en los tamaños de polvo T3, T4 y T5. Ya se está trabajando en el T6.

SN100CV (SnBi1,5Cu0,7NiGe) es una aleación basada en SN100C patentada por Nihon Superior. En combinación con JEAN-151, SN100CV está disponible con el polvo T4. La adición de bismuto aumenta la resistencia en un 30%. Esto convierte a SN100CV en una aleación de alta resistencia y estabilidad térmica para aplicaciones industriales y de alta tecnología.

SnIn6Ag3.5Bi0.5, también conocida como aleación SABI, es una aleación muy fiable para aplicaciones de alta tecnología. La adición de un 6 % de indio confiere a la aleación excelentes propiedades de resistencia al cizallamiento durante el envejecimiento de la unión soldada y, por tanto, una mayor fiabilidad en comparación con otras aleaciones. Además, SnIn6Ag3.5Bi0.5 es adecuada para componentes y sustratos sensibles al calor debido a su bajo intervalo de fusión entre 202 °C - 210 °C.

SCAN-Ge071 (SnAg1 Cu0,7NiGe) es una aleación dopada con níquel y germanio, reducida con plata, con un intervalo de fusión de 217 °C a 225 °C. SCANGe071 está disponible con los tipos de polvo T3 y T4 y produce uniones soldadas mates con una estructura homogénea de grano fino. El amplio intervalo de fusión hace que SCAN-Ge071 sea ideal para minimizar los efectos "tombstone". SCAN-Ge071 es el compromiso ideal entre SAC305 y SAC0307 y puede utilizarse muy bien para aplicaciones industriales.

SN100C (SnCu0,7NiGe) es una aleación eutéctica de estaño-cobre estabilizada con níquel y está disponible con los tipos de polvo T3 y T4. Esta aleación sin plata es la más rentable y sin plomo que puede combinarse con JEAN-151. SN100C puede utilizarse para aplicaciones estándar, industriales y de alta tecnología.

SAC0307 (SnCu0,7Ag0,3), es una aleación de bajo coste con un bajo contenido en plata y está disponible con polvo de tipo 4 para aplicaciones estándar.

Las aleaciones de estaño-plomo SnPb37 y SnPb36Ag2 se utilizan en la industria electrónica desde hace décadas. Han demostrado su fiabilidad y sus excelentes propiedades mecánicas. Ambas aleaciones están disponibles con el tipo de polvo T3 y T4. Las soldaduras de estaño-plomo siguen utilizándose en aplicaciones aeroespaciales y militares.

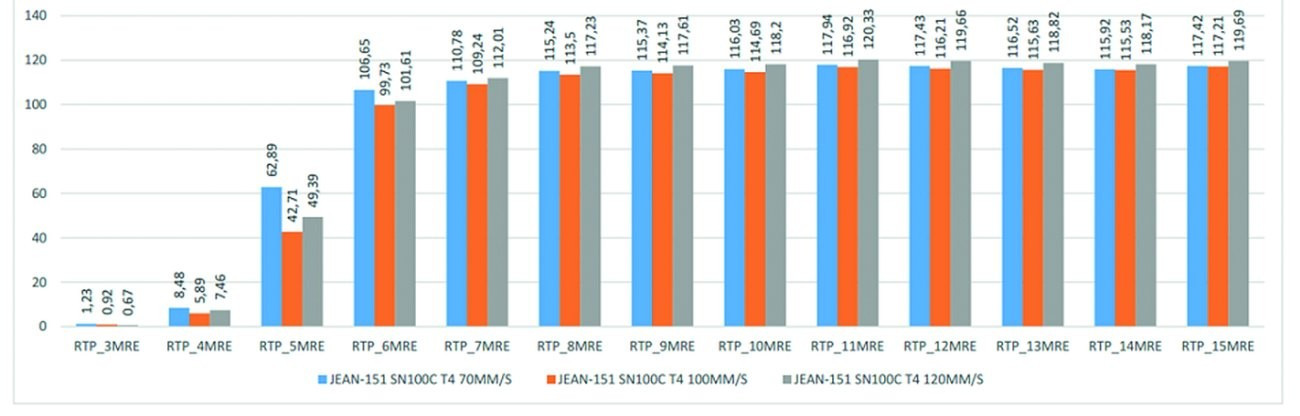

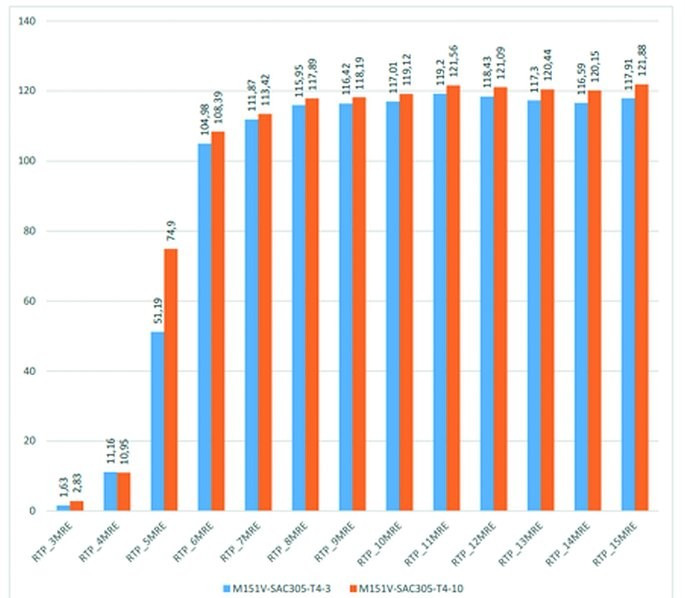

La sofisticada formulación del fundente JEAN-151 ofrece una amplia ventana de proceso en combinación con las ocho aleaciones cualificadas actualmente. Son posibles velocidades de impresión de 30 mm/s a 120 mm/s, independientemente de la aleación o el grano de polvo utilizado. Las velocidades superiores pueden requerir un ajuste fino del proceso. Incluso aberturas de esténcil de 6 mil (0,15 mm) (6 MRE) se llenan suficientemente con pasta de soldadura JEAN-151 SAC305 T4 a altas velocidades de impresión(Fig. 5).

Fig. 5: Volúmenes de depósito de soldadura: resultado de la impresión en pads rectangulares a diferentes velocidades

Fig. 5: Volúmenes de depósito de soldadura: resultado de la impresión en pads rectangulares a diferentes velocidades

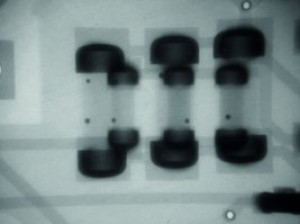

Durante las pruebas de prolongación de la vida útil de las pastas de soldadura JEAN-151, se comprobaron varios lotes mediante SPI (inspección de la pasta de soldadura). A continuación se muestran los depósitos de pasta de soldadura de una pasta de soldadura JEAN-151 de 15 meses de antigüedad(Fig. 6). Incluso nueve meses después de la fecha de caducidad, la pasta JEAN-151 muestra unas propiedades de impresión y soldadura similares a las que presentaba directamente después de su producción.

Con esta amplia gama de variantes de aleación disponibles basadas en la plataforma única y versátil del fundente JEAN-151, los usuarios pueden confiar en un rendimiento del proceso constante y mejorado en una gran variedad de aplicaciones.

Fig. 6: Propiedades de impresión con el envejecimiento

Fig. 6: Propiedades de impresión con el envejecimiento

Para el Grupo Balver Zinn, el desarrollo de un nuevo fundente, diseñado originalmente para resolver el problema del proceso de formación de bolas de soldadura en el centro del chip, y su evolución para admitir la gama más amplia posible de aleaciones diferentes, ilustra el valor de la investigación continua.

Dado que el mercado genera constantemente nuevos requisitos, la investigación continúa para poder cumplir las nuevas tareas. A medida que evolucionan los procesos de los componentes montados en superficie, también lo hacen las industrias a las que dan soporte y abastecen.