El uso de sensores es cada vez más importante en muchos ámbitos de la industria. Estos deben integrarse en los dispositivos existentes siempre que sea posible sin afectar a su factor de forma. Los desarrolladores se enfrentan a grandes retos, sobre todo en aplicaciones muy miniaturizadas, ya que el volumen existente ya se utiliza de forma eficiente y a menudo no hay espacio de instalación disponible para la integración de sensores con métodos convencionales.

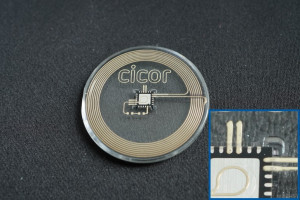

Los procesos de fabricación aditiva son cada vez más importantes: permiten integrar funcionalidades de la forma más pequeña posible. Cicor Group desarrolla aplicaciones electrónicas impresas personalizadas y sensores mediante el proceso de impresión por chorro de aerosol. El proceso desarrollado por Optomec presenta ventajas significativas con respecto a los procesos de inyección de tinta estándar en cuanto a la resolución alcanzable de las estructuras impresas. Las tintas utilizadas se atomizan mediante un proceso neumático o por ultrasonidos, creando un aerosol en el que el tamaño de gota oscila entre 1 y 5 μm. Normalmente se utiliza nitrógeno como gas portador. La elección del método de atomización se basa en las propiedades específicas de la tinta que se va a procesar. Existe una gran selección de tintas para aplicaciones de electrónica impresa; si la viscosidad y el tamaño de las partículas están dentro del rango objetivo, lo más probable es que puedan imprimirse utilizando la tecnología de chorro de aerosol.

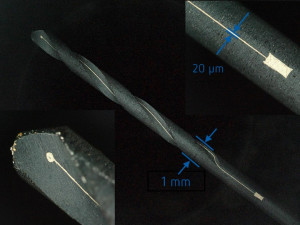

En función del tamaño del cabezal de impresión seleccionado, las anchuras de estructura que pueden conseguirse oscilan entre 10 μm y 1 mm en una tirada de impresión. Si es necesario, también se pueden imprimir conductores más anchos, en cuyo caso se imprimen líneas paralelas que se solapan. Lo mismo se aplica a los requisitos de muy alta precisión, en los que es ventajoso trabajar con diámetros de cabezal de impresión más pequeños, ya que así se consigue un contorno más preciso de las estructuras. El grosor de las capas oscila entre unos 100 nm y 10 μm; si se requieren valores mayores, se pueden depositar varias capas de material superpuestas. Las capas se endurecen mediante métodos térmicos o, en el caso de materiales no conductores, con luz ultravioleta.

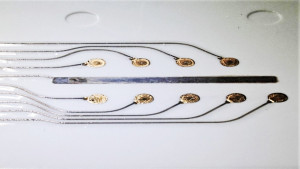

Hay dos soluciones posibles para integrar los sensores. O bien se imprimen directamente en el componente, o bien se utiliza la tecnología para conectar un sensor. En ambos casos, es posible integrar las líneas de alimentación de los componentes en el proceso de impresión.

A continuación, le presentaremos variantes de sensores impresos y también hablaremos de ejemplos de aplicación.

Sensores químicos

Fig. 1: Guía de electrodos químicos impresa con tinta de oro biocompatible; Imagen: CicorGroupExisten tintas de oro y platinoquímicamenteinertes, así como materiales de carbono, que pueden imprimirse como superficies de electrodos. Las sustancias reactivas aplicadas posteriormente interactúan con la solución a analizar para generar una señal de medición que se transfiere a través de los electrodos sin distorsionarse por la liberación de componentes de la tinta. Estas capas pueden aplicarse a una amplia variedad de materiales portadores. Una posible aplicación es, por ejemplo, la impresión de estos sensores en canales microfluídicos, que suelen utilizarse para mediciones en tecnología médica y bioanálisis. Si se utilizan tintas de plata o cobre en lugar de materiales químicamente inertes, por ejemplo, pueden utilizarse como sensores de corrosión. Los valores de resistencia modificados por los efectos de gases nocivos proporcionan información sobre el estado o la vida útil restante de sistemas y dispositivos.

Fig. 1: Guía de electrodos químicos impresa con tinta de oro biocompatible; Imagen: CicorGroupExisten tintas de oro y platinoquímicamenteinertes, así como materiales de carbono, que pueden imprimirse como superficies de electrodos. Las sustancias reactivas aplicadas posteriormente interactúan con la solución a analizar para generar una señal de medición que se transfiere a través de los electrodos sin distorsionarse por la liberación de componentes de la tinta. Estas capas pueden aplicarse a una amplia variedad de materiales portadores. Una posible aplicación es, por ejemplo, la impresión de estos sensores en canales microfluídicos, que suelen utilizarse para mediciones en tecnología médica y bioanálisis. Si se utilizan tintas de plata o cobre en lugar de materiales químicamente inertes, por ejemplo, pueden utilizarse como sensores de corrosión. Los valores de resistencia modificados por los efectos de gases nocivos proporcionan información sobre el estado o la vida útil restante de sistemas y dispositivos.

Sensores capacitivos

Gracias a la flexibilidad de la tecnología de chorro de aerosol, las estructuras conductoras pueden aplicarse a una gran variedad de materiales. Esta tecnología es ideal para la producción de sensores capacitivos. Éstos pueden imprimirse en el interior de carcasas, por ejemplo, lo que permite utilizar los dispositivos sin necesidad de componentes adicionales. Si estos sensores se imprimen en dispositivos que deben ser impermeables, se reduce el riesgo de que entren líquidos en el aparato. La integración es perfecta y no hay puntos débiles, como huecos o juntas, por los que pueda penetrar la humedad.

Otra opción es utilizar las estructuras impresas como sensores de proximidad para que el dispositivo reconozca si se lleva en el cuerpo o no, por ejemplo. Esta función puede utilizarse para sistemas de dosificación de medicamentos, como las bombas de insulina.

Fig. 2: Circuito impreso en el interior de una carcasa de plástico con interruptores capacitivos y sensores de barrido integrados; imagen: Covestro

Fig. 2: Circuito impreso en el interior de una carcasa de plástico con interruptores capacitivos y sensores de barrido integrados; imagen: Covestro

Sensores de temperatura

Existen dos opciones diferentes para los sensores de temperatura. O bien se utilizan las denominadas tintas termistor, cuyo principio de medición se basa en el cambio de resistencia de las estructuras conductoras en función de la temperatura. O bien se imprimen dos tintas metálicas, en cuyo caso se utiliza el efecto termoeléctrico. Entre las posibles aplicaciones se encuentran la medición permanente de la temperatura corporal, la medición en la zona de las heridas o el control de las condiciones de almacenamiento de los medicamentos.

Si los sensores se imprimen en dispositivos médicos como taladros, por ejemplo, el control de la temperatura puede evitar el sobrecalentamiento y el daño tisular asociado.

Sensores de flexión, deformación y fuerza

Si se utilizan tintas especiales que cambian su resistencia cuando se estiran o se doblan, pueden emplearse en áreas en las que es necesario controlar estas cargas. Para medir fuerzas o deformaciones dinámicas, es posible aplicar tintas piezoeléctricas entre dos electrodos y medir los cambios locales utilizando la señal eléctrica generada. Si estos sensores de deformación se presionan sobre implantes, por ejemplo, las señales de medición pueden utilizarse para determinar si están expuestos a tensiones mecánicas en el cuerpo. Esto puede repercutir negativamente en el proceso de cicatrización o impedir que se alcance el resultado final deseado.

Sensores integrados

Otra opción es conectar sensores semiconductores o basados en chips. Éstos pueden, por ejemplo, colocarse directamente en el molde y luego moldearse por detrás con plástico. La conexión puede realizarse directamente mediante presión de chorro de aerosol. En comparación con los procesos de soldadura convencionales, la carga de temperatura sobre los sensores es significativamente menor y permite conectarlos con suavidad.

Resumen

Gracias a su flexibilidad, la tecnología de chorro de aerosol ofrece una amplia gama de opciones para integrar sensores en una gran variedad de dispositivos electrónicos, ya sea conectando componentes de sensores o imprimiendo directamente tintas funcionales especiales. Las posibilidades de uso abarcan una amplia gama de aplicaciones en todos los segmentos industriales. Esto se aplica a los dispositivos altamente miniaturizados del sector médico hasta las aplicaciones que están expuestas a condiciones ambientales difíciles durante su uso. Constantemente se desarrollan nuevas tintas cuyas propiedades se adaptan con precisión a cada aplicación. Si la viscosidad de estos materiales se encuentra dentro del rango especificado y el tamaño de las partículas no supera un determinado nivel, es muy probable que puedan procesarse mediante el proceso de impresión por chorro de aerosol. Los distintos métodos de curado y sinterización permiten su funcionalización en una amplia gama de materiales de soporte. La estrecha colaboración entre el usuario y el futuro socio de producción es esencial durante el desarrollo del producto para aprovechar al máximo las oportunidades que ofrece esta tecnología.