Breve informe CICMT 2024 y Simposio ESI 2024

Este año, la Conferencia sobre Tecnologías de Interconexión Cerámica y Microsistemas Cerámicos (CICMT 2024) se celebró conjuntamente con el 3er Foro Global sobre Fabricación Aditiva Inteligente, Diseño y Evaluación (Smart-MADE 2024) del 10 al 12 de abril en Osaka, Japón. Al combinar las dos conferencias, también aumentó la amplitud de la gama de temas. Para mantener el enfoque, las sesiones de tarde de ambas subconferencias se desarrollaron en paralelo. La estructura del evento fue algo inusual para los participantes europeos: las sesiones plenarias conjuntas ofrecieron dos conferencias plenarias y cuatro ponencias magistrales algo más breves cada día. En las sesiones de la tarde, las presentaciones tuvieron una duración bastante ajustada, de 20 minutos, y la proporción relativamente alta de presentaciones invitadas, que rondó el 40%, tampoco fue muy típica. Como era de esperar, la mayoría de las presentaciones corrieron a cargo de colegas de Japón (23), Corea (5), China (4) y Taiwán (3), mientras que la participación europea, de 10 presentaciones, estuvo dominada por Alemania (7).

El Simposio sobre Electrónica e Integración de Sistemas (ESI 2024), organizado por el Cluster de Tecnología de Microsistemas de la Universidad de Ciencias Aplicadas de Landshut y apoyado por IMAPS Alemania, se celebró el 17 de abril. Más de 90 delegados participaron en el acto con 25 ponencias y 7 pósteres, y siete expositores presentaron sus productos y servicios. Los organizadores fueron elogiados una vez más por la alta calidad de la organización, y la fuerte participación de estudiantes y doctorandos fue también un factor positivo.

En la conferencia de otoño de 2023 en Múnich, Rasched Sankari, de Robert Bosch GmbH, presentó resultados de investigación muy interesantes sobre la vida útil de las conexiones wire bond en semiconductores de potencia SiC. Nos gustaría poner aquí los resultados a disposición de un público más amplio:

Modelización de la vida útil de los contactos de la cara superior de los semiconductores de potencia de SiC

Resumen

La electrificación en curso de las cadenas cinemáticas de los automóviles plantea nuevos retos en términos de funcionamiento y fiabilidad. Por ello, el SiC se utiliza como una nueva generación de semiconductores de potencia para satisfacer las crecientes exigencias. Con el establecimiento de tecnologías de conexión altamente fiables, la unión de alambre de aluminio para el contacto superior ha demostrado ser el elemento más débil en términos de mecanismo de fallo. El objetivo del presente trabajo es investigar la unión de alambre de cobre como contacto superior para SiC cobreado, que no ha sido suficientemente investigada hasta la fecha. Los dispositivos de prueba se someten a un ensayo de ciclos de temperatura activa.

Introducción

El avance de la electrificación de los vehículos de motor plantea exigencias cada vez mayores en cuanto a funcionamiento y fiabilidad. Los módulos de potencia del inversor son un elemento central de la cadena cinemática electrificada. En el pasado se conocían módulos de potencia que, por lo general, se diseñaban según el mismo principio: Los semiconductores de potencia de silicio se sueldan a un sustrato de potencia cerámico (DBC o AMB) y se ponen en contacto en la parte superior mediante uniones de alambre de Al. A continuación, el módulo se suelda a una placa base o directamente a un refrigerador. En este proceso, todo el módulo se encapsula en duro, se moldea por transferencia o, alternativamente, se encapsula en blando. Los componentes del sistema que limitan la fiabilidad suelen ser las uniones soldadas sin plomo. Con el establecimiento de tecnologías de conexión altamente fiables, como la sinterización de Ag, la unión de alambre de Al ha pasado recientemente a primer plano como elemento determinante del fallo. El mecanismo de fallo subyacente se ha investigado muchas veces en experimentos y simulaciones [1,2,3]. Con el fin de mejorar la fiabilidad de los contactos de la cara superior, especialmente en SiC, proponemos la unión de alambre de cobre en chips recubiertos de cobre. Este sistema de conexión, poco descrito hasta ahora, se investigó mediante ensayos de ciclos de carga a temperatura activa.

Configuración de las pruebas

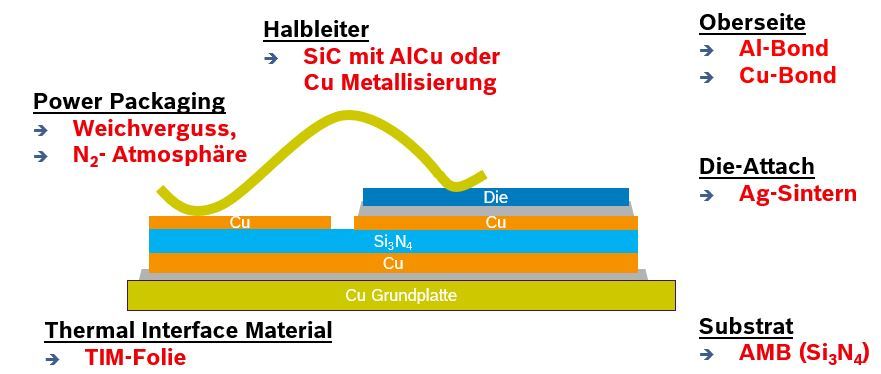

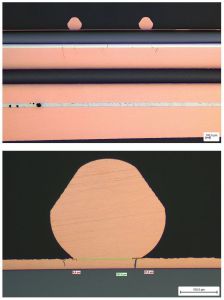

Para garantizar que la interacción entre el alambre de unión y la metalización pueda investigarse sin que se vea afectada por daños en otras partes del ensamblaje, se requiere una técnica de conexión robusta por debajo del chip. El dispositivo de ensayo que aquí se presenta cumple este requisito y se basa en diseños de productos actuales. La estructura que se muestra en la figura 1 consta de un chip que se conecta al AMB mediante sinterización de plata. Está formado por una pila de capas de cobre y una cerámica Si3N4. Para el contacto de la cara superior se utilizan alambres de unión de 300 µm de grosor hechos de aluminio y cobre. El AMB se suelda a una placa base de cobre. Para limitar la oxidación durante las pruebas, los chips se moldean con silicona o se protegen localmente con una atmósfera de N2. En la figura 2 se muestran dos configuraciones diferentes. La imagen de la izquierda muestra un chip con una metalización de AlCu de 4 µm por pulverización catódica y uniones de alambre de Al. La imagen de la derecha muestra un chip de SiC con una metalización de Cu electrodepositado más gruesa y alambres de unión de Cu.

Fig. 1: Estructura general de las muestras de ensayo

Fig. 1: Estructura general de las muestras de ensayo

Fig. 2: Estructura de los dispositivos de prueba, con AlCu pulverizado de 4 μm (izquierda) y Cu electrodepositado de 30 μm (derecha).

Fig. 2: Estructura de los dispositivos de prueba, con AlCu pulverizado de 4 μm (izquierda) y Cu electrodepositado de 30 μm (derecha).

Ciclado de potencia activa (APC)

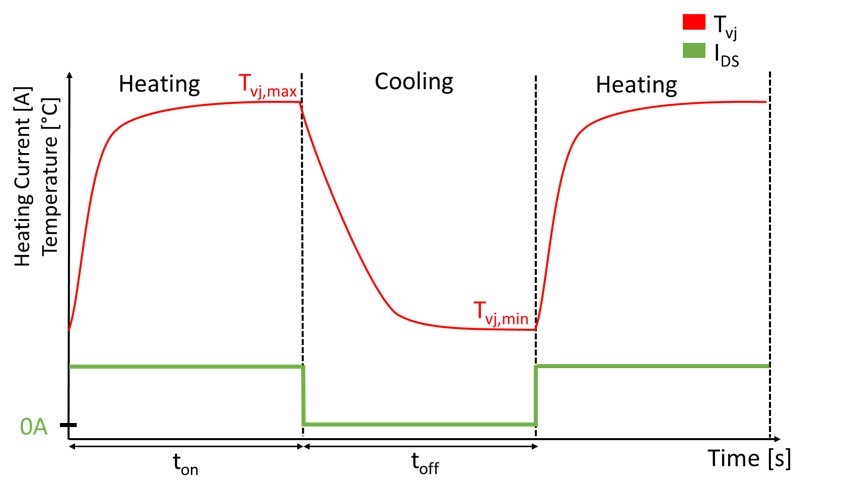

La figura 3 muestra el esquema de un APC. Los dispositivos de prueba se calientan primero a la temperatura máxima deseada aplicando una corriente de carga activa. Tras desconectar la corriente de carga, el conjunto se enfría de nuevo hasta alcanzar la temperatura del disipador de calor. Este proceso se repite cíclicamente, lo que provoca una carga termomecánica en la estructura.

Fig. 3: Ensayo cíclico de potencia activa en función de sus parámetros y visualización de la carrera de temperatura

Fig. 3: Ensayo cíclico de potencia activa en función de sus parámetros y visualización de la carrera de temperatura

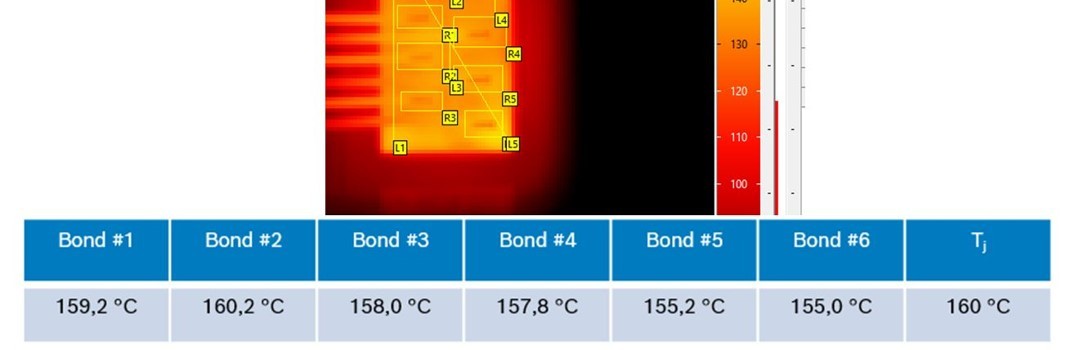

La degradación de las juntas del módulo siempre va acompañada de cambios en los parámetros eléctricos. Según [4,5], el fallo durante el APC se define por un aumento de la tensión drenador-fuente Uds en un 5 % o de la resistencia térmica Rth en un 20 %. Se realizaron mediciones infrarrojas para visualizar la distribución de la temperatura en la superficie del chip durante el APC. La medición de la figura 4 muestra claramente que existe una distribución de temperatura ligeramente no homogénea en el chip de SiC. Existe una diferencia de temperatura de hasta 5 K entre los distintos pies de unión. Esto puede tenerse en cuenta a la hora de evaluar los mecanismos de fallo.

Fig. 4: Medición APC - IR a 80 K de carrera a 80 °C de temperatura del disipador térmico de los pies de unión en comparación con el promedio virtual de Tj

Fig. 4: Medición APC - IR a 80 K de carrera a 80 °C de temperatura del disipador térmico de los pies de unión en comparación con el promedio virtual de Tj

Metodología de ensayo

La tecnología de ensamblaje y conexión (AVT) de Cu tiende a oxidarse con facilidad. Para reducir o eliminar la influencia de la oxidación, se utiliza un encapsulado de silicona blanda o la aplicación de una atmósfera local de N2. Se utilizó una silicona especial, compatible con los elevados requisitos del APC. La atmósfera local de N2 se realizó mediante un sistema de tapones de fabricación aditiva. Este último consigue superficies de Cu libres de oxidación en el APC.

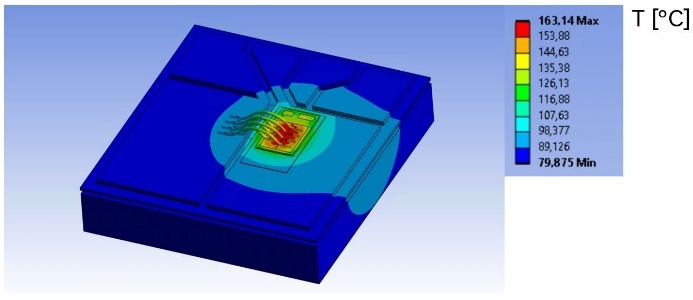

Fig. 6: Campo de temperatura calculado en t=3s con ΔT=80 K

Fig. 6: Campo de temperatura calculado en t=3s con ΔT=80 K

Resultados y discusión

Fig. 5: Secciones transversales de un SiC-Cu ensayado con ΔT=150 K después de 51.000 ciclosLosmódulos con uniones de alambre de Al mostraron un despegue clásico después de 32.000 ciclos tras el APC con ΔT 130 K. La grieta discurría a lo largo de la zona entre los pies de unión y la metalización. Este patrón de defecto es conocido en la bibliografía [6]. Los módulos con Cu-AVT mostraron un patrón de defectos diferente. Se observaron daños en forma de grietas verticales en la zona comprendida entre el pie de unión y la metalización, como se muestra en la figura 5. Sin embargo, incluso después de más de 51.000 ciclos a ΔT 150 K, las grietas verticales de la parte superior no provocan inicialmente un fallo eléctrico. Actualmente se está investigando con más detalle la relación exacta entre el patrón de fallo y el daño. Una simulación termomecánica realizada en paralelo sirve para respaldar los datos de vida útil determinados experimentalmente del APC. En primer lugar, se simula la situación térmica de la estructura, como se muestra en la figura 6. A continuación, esta carga térmica se introduce en el modelo de simulación termomecánica. A continuación, esta carga térmica se introduce en el cálculo termomecánico estático como condición límite.

Fig. 5: Secciones transversales de un SiC-Cu ensayado con ΔT=150 K después de 51.000 ciclosLosmódulos con uniones de alambre de Al mostraron un despegue clásico después de 32.000 ciclos tras el APC con ΔT 130 K. La grieta discurría a lo largo de la zona entre los pies de unión y la metalización. Este patrón de defecto es conocido en la bibliografía [6]. Los módulos con Cu-AVT mostraron un patrón de defectos diferente. Se observaron daños en forma de grietas verticales en la zona comprendida entre el pie de unión y la metalización, como se muestra en la figura 5. Sin embargo, incluso después de más de 51.000 ciclos a ΔT 150 K, las grietas verticales de la parte superior no provocan inicialmente un fallo eléctrico. Actualmente se está investigando con más detalle la relación exacta entre el patrón de fallo y el daño. Una simulación termomecánica realizada en paralelo sirve para respaldar los datos de vida útil determinados experimentalmente del APC. En primer lugar, se simula la situación térmica de la estructura, como se muestra en la figura 6. A continuación, esta carga térmica se introduce en el modelo de simulación termomecánica. A continuación, esta carga térmica se introduce en el cálculo termomecánico estático como condición límite.

Resumen

En este trabajo se ha investigado el fenómeno de degradación de uniones de alambre de Al y Cu de 300 µm de espesor en semiconductores de potencia de SiC con metalizaciones de AlCu y Cu en el APC. En primer lugar, se analizó la distribución de la temperatura en la superficie del SiC durante la prueba. Se desarrolló una cámara de protección contra el óxido para realizar pruebas sin oxidación de los módulos de SiC con Cu-AVT. La investigación del Al-AVT muestra un fallo estándar debido al clásico despegue de los pies de unión en la interfaz. Las grietas verticales aparecieron como un nuevo patrón de fallo en el Cu-AVT sobre SiC. Actualmente estamos investigando cómo estas grietas pueden provocar el fallo del módulo.

Agradecimientos

Parte de este trabajo ha sido financiado por el programa H2020 KDT JU de la Unión Europea dentro del proyecto TRANSFORM "Trusted European SiC Value Chain for a greener Economy" - subvención KDT n.º 101007237 - y la subvención del Ministerio Federal de Educación e Investigación alemán n.º 16MEE0127K. Los autores desean dar las gracias a todas las instituciones de apoyo y a todos los socios del proyecto TRANSFORM.

Calendario de actos

|

Lugar |

Periodo |

Nombre del acto |

Organizador |

|

Berlín |

11 - 13 septiembre 2024 |

Conferencia sobre tecnología de integración de sistemas electrónicos (ESTC) |

IEEE, IMAPS |

|

Boston, EE.UU. |

30 septiembre - 3 octubre 2024 |

57º Simposio Internacional de Microelectrónica |

IMAPS EE.UU. |

|

Munich, Alemania |

17/18 octubre 2024 |

Conferencia de otoño |

IMAPS DE |

|

Tours, Francia |

28 de noviembre de 2024 |

Electrónica de potencia y envasado Taller europeo |

IMAPS Francia |

|

Phoenix, Estados Unidos |

3 - 6 de marzo de 2025 |

Conferencia sobre embalaje de dispositivos |

IMAPS EE.UU. |

IMAPS Alemania - Su asociación para la tecnología del embalaje

IMAPS Alemania, parte de la Sociedad Internacional de Microelectrónica y Embalaje (IMAPS), ha sido el foro en Alemania para todos los implicados en la microelectrónica y la tecnología de embalaje desde 1973. Con casi 300 miembros, perseguimos esencialmente tres objetivos importantes:

- conectamos la ciencia y la práctica

- garantizamos el intercambio de información entre nuestros miembros y

- representamos el punto de vista de nuestros miembros en comités internacionales.

Pie de imprenta

IMAPS Alemania e. V.

Kleingrötzing 1, D-84494 Neumarkt-St. Veit

1er Presidente: Prof. Dr Martin Schneider-Ramelow, Director del Instituto Fraunhofer de Fiabilidad y Microintegración (IZM),

Tesorero

(para cuestiones sobre afiliación y contribuciones):

Ernst G. M. Eggelaar,

Puede encontrar información de contacto detallada de los miembros del Comité Ejecutivo en www.imaps.de

(Comité Ejecutivo)

Fuentes

[1] M.S. Broll y U. Geissler y J. Höfer y S. Schmitz y O. Wittler y M. Schneider-Ramelow y K.D. Lang, "Correlation between mechanical properties and microstructure of different aluminium wire qualities after ultrasonic bonding", en Microelectronics Reliability, 55 (2015) 1855-1860.

[2] U. Geissler, M. Schneider-Ramelow y H. Reichl, "Hardening and softening in AlSi1 bond contacts during ultrasonic wire bonding", en IEEE Trans. Compon. Packag. Technol., 32 (4) (2009) 794-799

[3] M. Schneider-Ramelow y C. Ehrhardt, "The reliability of wire bonding using Ag and Al", en Microelectronics Reliability, 63 (2016) 336-341.

[4] J. Lutz y T. Herrmann y M. Feller y R. Bayerer y T. Licht, "Power cycling induced failure mechanisms in the viewpoint of rough temperature environment", en European Conference on Power Electronics and Applications (2007)

[5] M. Held y P. Jacob y G. Nicoletti y P. Scacco y M.-. Poech, "Fast power cycling test of IGBT modules in traction application", en Proceedings of Second International Conference on Power Electronics and Drive Systems (1997).

[6] J. Goehre y M. Schneider-Ramelow y U. Geissler y K.D. Lang, "Interface Degradation of Al Heavy Wire Bonds on Power Semiconductors during Active Power Cycling measured by the Shear Test", en CIPS (2010), Paper 3.4