El mayor potencial de la digitalización en las empresas que hacen un uso intensivo de materiales reside en la vinculación entre procesos de los datos de materiales. Promete acortar los plazos de desarrollo de los componentes, optimizar más rápidamente los complejos procesos de fabricación y garantizar un funcionamiento de las plantas aún más fiable que antes. El problema es la naturaleza heterogénea de los datos de materiales. Esto hace que vincularlos sea extremadamente complejo. Un proyecto de investigación del estado de Baden-Württemberg dirigido por el Instituto Fraunhofer de Mecánica de Materiales IWM de Friburgo, MaterialDigital, ha logrado grandes avances en la estructuración de los datos de materiales en un espacio de datos coherente.

El potencial de la digitalización en la tecnología de materiales no sólo es enorme, sino que los retos también son considerables. "Los datos de materiales son extremadamente heterogéneos debido a su complejidad y, además, cambian constantemente durante el ciclo de vida del producto", explica el Dr. Christoph Schweizer, del Instituto Fraunhofer de Mecánica de Materiales IWM, describiendo las dificultades. "El hecho de que varíen localmente dentro de un producto y en algunos casos no puedan determinarse de forma no destructiva mediante mediciones hace que estructurarlas, almacenarlas y vincularlas sea todo un reto".

Por tanto, la industria se enfrenta a retos considerables: ¿Cómo reunir todos los datos de forma significativa? ¿Qué infraestructura necesitamos? ¿Por dónde empezamos con la integración de una sala de datos? El Dr. Christoph Schweizer está ahora dando respuesta a estas preguntas junto con un consorcio de siete instituciones de investigación que unieron sus fuerzas en el proyecto de investigación "MaterialDigital" en 2018. El Ministerio de Economía, Trabajo y Vivienda de Baden-Württemberg financió el proyecto con 2,75 millones de euros.

Trabajo pionero para la sala de datos de materiales

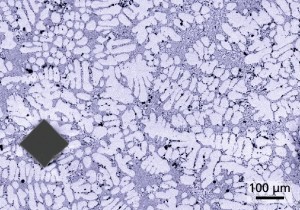

Imagen de microscopio óptico de una estructura de fundición de aluminio con la impresión de un sello para determinar la llamada dureza Vickers (diamante negro). Mediantedos casos de uso, los socios pudieron mostrar cómo las empresas pueden proceder a la digitalización de sus procesos intensivos en materiales para obtener un espacio de datos coherente y legible por máquinas. El caso de uso coordinado por Fraunhofer IWM se refería a la fundición a presión por gravedad de piezas de aluminio, como las utilizadas en las industrias de automoción e ingeniería mecánica, por ejemplo. Para ello, desarrollaron las bases necesarias, como herramientas de software para estructurar los datos y automatizar los flujos de trabajo, y crearon un espacio de datos de materiales ejemplar basado en ello. Los socios también demostraron que las cadenas de valor digitales ofrecen un gran valor añadido. Con la ayuda de datos reales de materiales y procesos, los investigadores implicados pudieron utilizar un gemelo digital para eludir simulaciones más complejas y predecir al mismo tiempo con mayor precisión las propiedades de los componentes.

Imagen de microscopio óptico de una estructura de fundición de aluminio con la impresión de un sello para determinar la llamada dureza Vickers (diamante negro). Mediantedos casos de uso, los socios pudieron mostrar cómo las empresas pueden proceder a la digitalización de sus procesos intensivos en materiales para obtener un espacio de datos coherente y legible por máquinas. El caso de uso coordinado por Fraunhofer IWM se refería a la fundición a presión por gravedad de piezas de aluminio, como las utilizadas en las industrias de automoción e ingeniería mecánica, por ejemplo. Para ello, desarrollaron las bases necesarias, como herramientas de software para estructurar los datos y automatizar los flujos de trabajo, y crearon un espacio de datos de materiales ejemplar basado en ello. Los socios también demostraron que las cadenas de valor digitales ofrecen un gran valor añadido. Con la ayuda de datos reales de materiales y procesos, los investigadores implicados pudieron utilizar un gemelo digital para eludir simulaciones más complejas y predecir al mismo tiempo con mayor precisión las propiedades de los componentes.

"A partir de las consultas realizadas en la sala de datos, las empresas que hacen un uso intensivo de materiales pueden tomar decisiones rápidas y precisas en lugar de tener que pasar por costosos y lentos bucles de ensayo y error", explica el Dr. Christoph Schweizer, coordinador general del proyecto. "La arquitectura de nuestra sala de datos está diseñada de tal forma que puede transferirse fácilmente a otros procesos de materiales". Por tanto, las herramientas y los flujos de trabajo están a disposición de las industrias potencialmente interesadas para que los adapten a sus respectivas necesidades. Los datos de materiales estructurados en el caso de uso del proyecto del proceso de fundición de aluminio serán publicados por el consorcio como ejemplo de buenas prácticas para la reutilización científica.

Potencial de investigación en descentralización e IA

Para el Dr. Christoph Schweizer, el proyecto estatal MaterialDigital fue seguido inmediatamente por un programa interno de Fraunhofer destinado a preparar la tecnología de la sala de datos para su uso descentralizado. "La sala de datos de materiales aún tiene potencial de investigación, sobre todo en lo que respecta a la lógica integrable y la utilización del aprendizaje automático", afirma el Director de la Unidad de Negocio de Evaluación de Materiales y Conceptos de Vida Útil. Los modelos informáticos entrenados podrían leer y utilizar leyes que aún no se han almacenado en los gráficos de procesos. Esto permitiría hacer afirmaciones mucho más específicas y minimizar drásticamente la fase de modelización.

Detalles sobre la tecnología del espacio de datos de materiales

La principal preocupación del consorcio era desarrollar los fundamentos técnicos y los flujos de trabajo del espacio de datos de materiales basándose en formatos estándar establecidos. En este sentido, el Fraunhofer IWM fue especialmente solicitado por su experiencia en el tratamiento de datos. "A la hora de desarrollar una estructura de datos estandarizada para procesos intensivos en materiales, prácticamente tuvimos que empezar de cero, porque prácticamente no había trabajo preparatorio", explica el Dr. Christoph Schweizer.

La base de toda sala de datos es una ontología, es decir, un lenguaje común que garantiza que todos los datos puedan categorizarse claramente. En el proyecto estatal, los participantes utilizaron ontologías básicas ya creadas y completaron el vocabulario especializado en tecnología de materiales, especialmente amplio. A continuación, relacionaron los datos dentro del espacio de datos mediante un grafo de conocimiento que enlaza lógicamente los datos. Un ejemplo bien conocido del uso de gráficos de conocimiento son los cuadros de información que Google presenta sobre los enlaces simples de un resultado de búsqueda. Si, por ejemplo, buscas capitales, el tiempo local o programas de cine, Google muestra imágenes y explicaciones adecuadas en un recuadro gris encima de los resultados de búsqueda propiamente dichos.

La aplicación traduce los gráficos de procesos a una plantilla de Excel

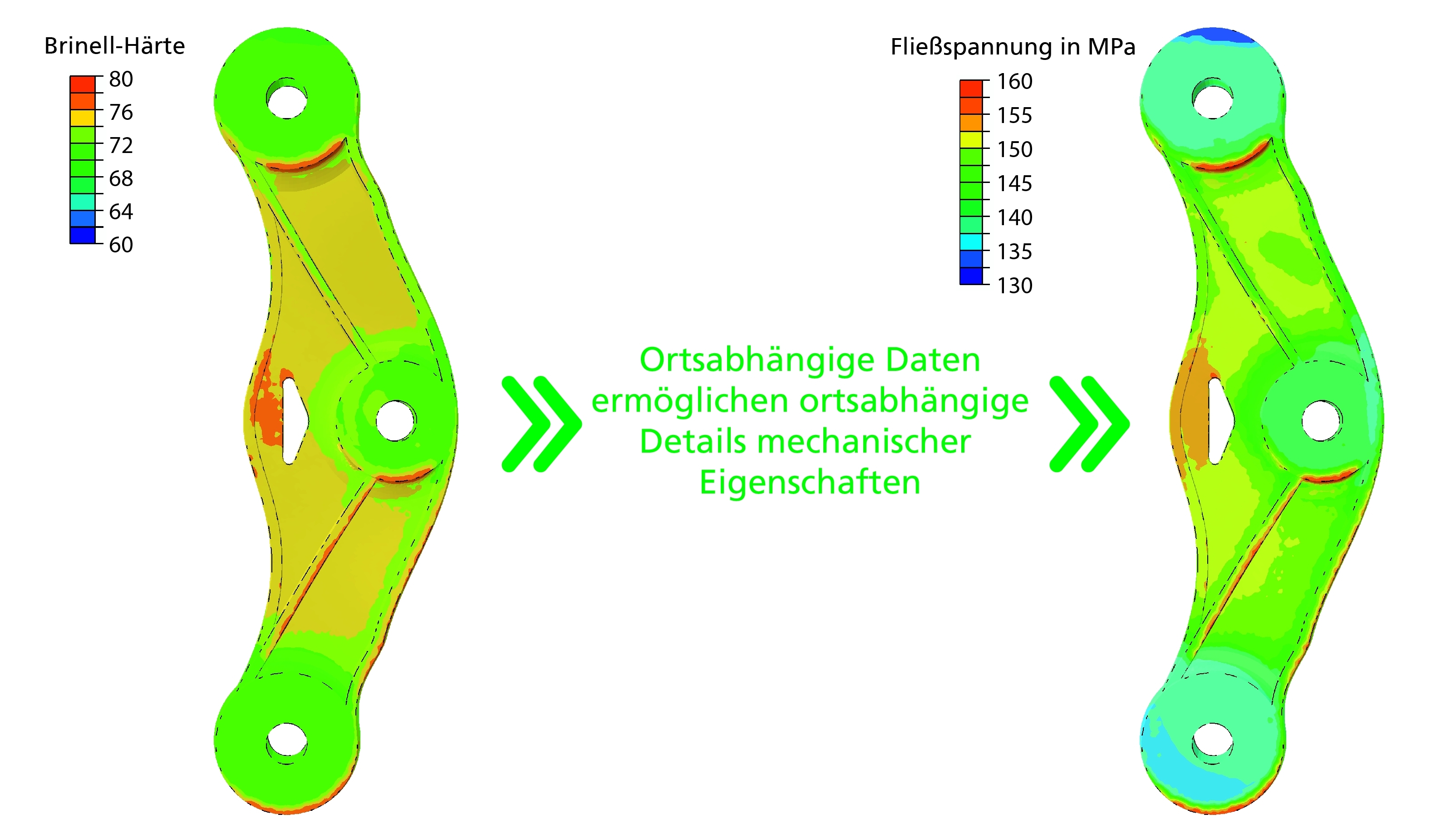

La posición espacial de los datos puede comprobarse visualizando la geometría de los componentes y las muestras individuales, así como los conjuntos de datos a escala cruzada seleccionados en la interfaz gráfica de usuario (GUI).Utilizando esta estructura básica de ontología y grafos de conocimiento, los investigadores pudieron describir inicialmente los pasos individuales del proceso de los casos de uso, lo que se conoce como "modelado de procesos". En el siguiente paso, los procesos individuales se enlazaron según su secuencia cronológica en la cadena de procesos real para formar una red virtual. En este espacio final de datos materiales no sólo están disponibles las descripciones de los procesos y sus metadatos, sino que también se puede acceder automáticamente a los datos brutos a través de enlaces, lo que posibilita una amplia gama de análisis.

La posición espacial de los datos puede comprobarse visualizando la geometría de los componentes y las muestras individuales, así como los conjuntos de datos a escala cruzada seleccionados en la interfaz gráfica de usuario (GUI).Utilizando esta estructura básica de ontología y grafos de conocimiento, los investigadores pudieron describir inicialmente los pasos individuales del proceso de los casos de uso, lo que se conoce como "modelado de procesos". En el siguiente paso, los procesos individuales se enlazaron según su secuencia cronológica en la cadena de procesos real para formar una red virtual. En este espacio final de datos materiales no sólo están disponibles las descripciones de los procesos y sus metadatos, sino que también se puede acceder automáticamente a los datos brutos a través de enlaces, lo que posibilita una amplia gama de análisis.

Para que los no expertos puedan llenar de datos la sala de datos, los científicos del proyecto programaron una aplicación con la que los gráficos de los procesos modelizados pueden convertirse de forma totalmente automática en una plantilla de Excel. Este archivo puede rellenarse manualmente en caso necesario y, por tanto, no requiere conocimientos previos sobre salas de datos.

Mejora satisfactoria del proceso de fundición

Schweizer y compañía demostraron que esta base de conocimientos estructurada y ampliamente enlazada aporta un valor añadido real al integrar datos experimentales y simulaciones. De este modo, crearon un gemelo digital para una colada que utiliza la relación entre la solidificación localmente variable durante la colada y la dureza localmente variable para crear un modelo de simulación con propiedades mecánicas distribuidas heterogéneamente. Gracias a los resultados obtenidos en la sala de datos, el modelo de simulación también puede alimentarse con parámetros de material seleccionados con precisión que tienen en cuenta la composición química y el tratamiento térmico específicos de la pieza fundida.

Basándose en el gemelo digital, los investigadores fueron capaces de predecir las propiedades mecánicas funcionales de la pieza fundida con una precisión demostrablemente mayor que con parámetros de material independientes del lote. Esto se consiguió mucho más rápido y con menos esfuerzo que con los métodos anteriores.

El informe final del proyecto estatal MaterialDigital en el marco de la financiación de proyectos de investigación empresarial relacionados con la aplicación de la estrategia de digitalización del Ministerio de Economía, Trabajo y Vivienda de Baden-Wurtemberg en el ámbito de la digitalización: "Oportunidad para la sostenibilidad y la transición energética" puede consultarse en este enlace.