En el marco de un proyecto de colaboración, se desarrolló un proceso de recubrimiento por plasma en condiciones ambientales para el pretratamiento específico de fluoropolímeros. En dos compuestos adhesivos ensayados se lograron aumentos significativos de la adherencia. Las capas de plasma favorecedoras de la adherencia, que también pueden mejorar notablemente la humectabilidad, ofrecen un gran potencial para numerosas aplicaciones industriales.

Desde la primera síntesis con éxito del politetrafluoroetileno (PTFE) en 1938 y con el continuo desarrollo de otros fluoropolímeros, esta clase de materiales se utiliza ampliamente en la vida cotidiana y en la industria [1]. Esto se debe a sus numerosas propiedades excepcionales. Por ejemplo, los fluoropolímeros se caracterizan por una fuerte hidrofobicidad y oleofobicidad, una elevada resistencia térmica y química, una excelente resistencia a la intemperie, buenas propiedades de deslizamiento y una baja constante dieléctrica [2]. La tendencia a ser resistentes a casi todas las sustancias químicas y a tener una elevada biocompatibilidad también hace que los materiales fluoropolímeros especiales sean interesantes para aplicaciones médicas. Algunos ejemplos son los catéteres arteriales para la extracción de sangre, los implantes vasculares o los revestimientos de dispositivos médicos. Las propiedades positivas de los materiales fluoropolímeros se deben a los enlaces C-F, el enlace simple más fuerte de la química orgánica, combinados con la alta electronegatividad del flúor [3].

Además de las propiedades indudablemente positivas de esta clase de materiales, los posibles efectos negativos sobre el medio ambiente, los alimentos y el agua potable han saltado cada vez más a la palestra en los últimos años. Desde marzo de 2023, la Agencia Europea de Sustancias y Preparados Químicos (ECHA) debate una propuesta para restringir en el futuro la fabricación, comercialización y uso de las sustancias perfluoroalquiladas y polifluoroalquiladas (PFAS). Lo más importante en este caso es la elevada persistencia de los PFAS, es decir, su resistencia a la degradación químico-física y biológica, así como otros factores como la posible bioacumulación en organismos vivos [4]. En qué medida y para qué tipos de PFAS se prevé una futura regulación es objeto de un debate en curso en el que participan productores y usuarios industriales.

El tratamiento posterior de los fluoropolímeros con procesos posteriores de adhesión o impresión plantea un reto general. Los procesos de pretratamiento disponibles en el mercado se basan principalmente en soluciones químicas de grabado o imprimaciones con complejos de sodio-naftaleno como componente básico [5]. El efecto más importante del grabado sódico es la defluoración, por la que los átomos de flúor pueden desprenderse del esqueleto de carbono del polímero y pueden formarse grupos funcionales. Los productos químicos utilizados para ello suelen clasificarse como peligrosos o nocivos para el medio ambiente y la salud. El pretratamiento con procesos de plasma es otra opción para la funcionalización de superficies poliméricas con el fin de mejorar las propiedades de adhesión [6].

Como parte de los desarrollos aquí presentados, se estableció un proceso de recubrimiento basado en plasma en condiciones ambientales, que mejora significativamente la adhesión de adhesivos y la humectabilidad en diversas superficies de fluoropolímeros.

La realización

Los ensayos con plasma se realizaron sobre sustratos planos de politetrafluoroetileno (PTFE, Rocholl GmbH) con unas dimensiones de 20 mm × 10 mm × 2 mm o 40 mm × 40 mm × 2 mm, piezas de tubo de fluoroetileno-propileno (FEP, Saint-Gobain Performance Plastics Isofluor GmbH) con un diámetro exterior de 1,5 mm y cortadas a una longitud aproximada de 35 mm, y cubreobjetos (Thermo Fisher Scientific Inc.) con unas dimensiones de 35 mm × 9 mm × 0,1 mm. Antes del tratamiento con plasma, los sustratos planos se limpiaron con isopropanol en un baño ultrasónico durante 10 minutos. No se realizó ningún paso de limpieza adicional en las piezas de tubo FEP.

Los desarrollos se centraron en el uso de plasmas a presión atmosférica para mejorar las propiedades de adhesión de los dos fluoropolímeros. La pieza central del proceso de plasma es el sistema comercial de plasma T-JET de TIGRES GmbH [7]. En este sistema, se genera una descarga de corona dentro del cabezal entre dos electrodos y se dirige a través de una corriente de aire sobre la pieza a tratar o recubrir. La potencia eléctrica es de 400 W y la anchura del plasma lineal así generado es de unos 45 mm. Para poder depositar películas finas a base de plasma (el llamado APPCVD - atmospheric pressure plasma enhanced chemical vapour deposition) además de la activación por plasma de las superficies, el sistema de plasma se complementó con una tobera dosificadora de precursores especialmente desarrollada (Fig. 1 izquierda). Consta de dos boquillas ranuradas, cada una con una abertura de salida de 40 mm de ancho, que permiten introducir uniformemente el precursor químico en el plasma desde dos lados. El precursor utilizado es 3-aminopropiltrietoxisilano (APTES, Sigma-Aldrich Chemie GmbH) en su estado no diluido, que se introdujo en el plasma a través de un evaporador con aire como gas portador y se convirtió por la interacción del plasma para formar capas en las superficies de los sustratos. Los sustratos se movieron bajo el sistema de plasma estacionario mediante una máquina, en la que los sustratos planos (PTFE, vidrio) se sujetaron en una mesa x-y y las piezas de tubo FEP con ayuda de un soporte giratorio (Fig. 1 derecha). La distancia electrodo-sustrato de plasma fue de 20 mm en cada caso.

El espesor resultante de la capa de plasma funcional se puede controlar variando el caudal del precursor APTES, la velocidad de desplazamiento y el número de pasadas/tiempo de recubrimiento. En la Tabla 1 se resumen los parámetros de proceso variados.

Para la evaluación analítica de las propiedades de la superficie y del recubrimiento se utilizaron los siguientes métodos. La rugosidad superficial según DIN EN ISO 25178 se determinó mediante mediciones de microscopía confocal (MarSurf CM explorer, MAHR GmbH) en PTFE. El PTFE presentaba dos condiciones superficiales diferentes durante las investigaciones aquí realizadas. Por un lado, se utilizó la calidad superficial de los sustratos suministrados por el fabricante. Por otro lado, se llevó a cabo una rugosidad definida mediante granallado con corindón ( tamaño de grano de Al2O3: 130 µm). Además, se realizaron mediciones del ángulo de contacto con el agua (OCA15+, DataPhysics Instruments GmbH) en muestras de PTFE para evaluar el comportamiento de humectación, así como análisis de la composición de la superficie mediante espectroscopia de fotoelectrones de rayos X - XPS (Axis Ultra DLD, Kratos Analytical Ltd.). Debido a la superficie muy lisa del vidrio, este material de sustrato también se utilizó para analizar el espesor de las capas de plasma APTES mediante perfilometría táctil (Alpha-Step D-600, KLA Tencor Corp.) y la morfología de las capas mediante microscopía electrónica de barrido (SEM Zeiss Supra 55 VP, Carl Zeiss AG).

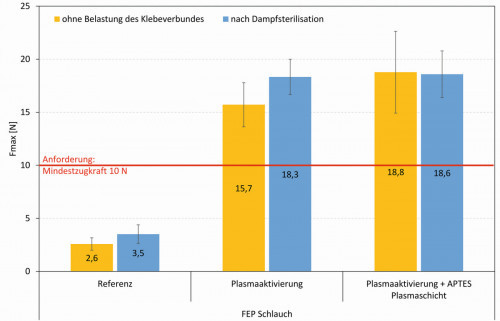

El objetivo principal de estos desarrollos es mejorar la capacidad de adhesión de los fluoropolímeros. En consecuencia, se realizaron ensayos de adhesión en ambos tipos de polímeros, que se describen brevemente a continuación. Los sustratos de PTFE se unieron directamente a las caras frontales con punzones de acero (Ø5 mm, longitud: 5 mm) utilizando un adhesivo de construcción de 2 componentes a base de resina epoxi (Scotch-Weld DP460, 3M). La unión adhesiva se curó en horno a 65 °C durante 2 horas. En el posterior ensayo de cizallamiento por compresión (máquina de ensayo: Inspekt table 50 kN, Hegewald & Peschke), el sello se cizalló hacia abajo desde la superficie de PTFE y se determinó la resistencia al cizallamiento resultante en 5 muestras compuestas en cada caso. Para el tubo de FEP, se seleccionó un diseño similar al utilizado, por ejemplo, para los catéteres arteriales en medicina humana. En este caso, el exterior del tubo está unido al interior de un conector cuyos diámetros coinciden entre sí. Como conector se utilizó una pieza de ABS moldeada por inyección de ALPO Medizintechnik GmbH y un adhesivo de cianoacrilato (Loctite 4061, Henkel) que cumple los requisitos de biocompatibilidad médica de la norma DIN EN ISO 10993. La unión adhesiva se curó a temperatura ambiente durante un tiempo de curado de al menos 30 minutos. La esterilizabilidad es un criterio esencial en el campo de aplicación de los productos médicos. En este sentido, algunos de los componentes adheridos también se sometieron a esterilización por vapor, lo que también sirvió como prueba de tensión para la unión. Se utilizó el autoclave Systec VX-55 (Systec GmbH & Co. KG) con un programa de esterilización predefinido, en el que la carga máxima correspondía a una presión de 2 bares y una temperatura de 134 °C, con un tiempo de mantenimiento de 10 minutos. Los ensayos posteriores de tracción por cizallamiento (determinación cuádruple) se realizaron con la máquina de ensayos mencionada y conforme a la norma DIN EN ISO 10555-1. Se analiza la fuerza de tracción máxima Fmax, según la cual se requiere una fuerza de tracción mínima de 10 N para diámetros exteriores de manguera comprendidos entre 1,15 y 1,85 mm.

Propiedades mejoradas mediante el uso de tecnología de plasma

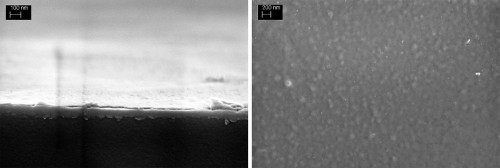

Las películas finas a base de APTES pudieron generarse sobre los tres tipos de sustrato utilizando el proceso de recubrimiento por plasma desarrollado. Los análisis perfilométricos sobre vidrio muestran que, dependiendo de los parámetros del plasma (Tabla 1), se pudieron generar espesores de capa entre < 5 y aprox. 200 nm. Además, los recubrimientos muestran sólo ligeros cambios de espesor tras 10 minutos de inmersión en agua o de interacción con etanol (posible disolvente del precursor APTES) en el baño ultrasónico y, por tanto, presentan una buena resistencia. La figura 2 muestra una imagen SEM de ejemplo de una capa de plasma de aprox. 100 nm de espesor sobre vidrio utilizando APTES como precursor.

|

Parámetros de plasma |

Sustratos planos (PTFE, vidrio) |

Tubo FEP |

||

|

Plasma |

Plasma |

Plasma |

Plasma |

|

|

Precursor |

- |

APTES |

- |

APTES |

|

Caudal de precursor |

- |

50-400 µl/min |

- |

50 µl/min |

|

Velocidad del precursor |

25 mm/s |

50-500 mm/s |

2 rpm |

2 rpm |

|

Número de pasadas (DL) o tiempo |

1-8 DL |

2-20 DL |

1-10 s |

1-10 s |

Las imágenes del borde de fractura SEM muestran que la película fina depositada es compacta y cerrada. La superficie de la película parece predominantemente lisa. También se forman aglomerados individuales y partículas finas de hasta aprox. 200 nm de diámetro que se depositan sobre el sustrato.

Fig. 2: SEM de una muestra de vidrio recubierta por plasma con APTES como precursor; borde de fractura (izquierda) y vista superior (derecha)

Fig. 2: SEM de una muestra de vidrio recubierta por plasma con APTES como precursor; borde de fractura (izquierda) y vista superior (derecha)

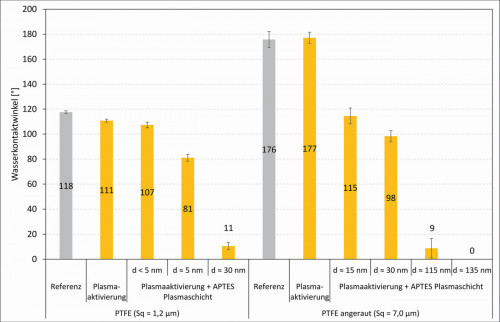

Si se observa el comportamiento de humectación de los sustratos de PTFE (Fig. 3), se observa que el ángulo de contacto con el agua aumenta de 118° a 176° como consecuencia de la rugosidad mecánica. El correspondiente valor de rugosidad superficial Sq aumenta de 1,2 µm a 7,0 µm tras el granallado con corindón. El efecto de reducción de la humectación en plásticos no polares como el PTFE mediante procesos de chorreado es conocido en la literatura y puede utilizarse para crear superficies superhidrofóbicas [8]. La activación de plasma pura con el sistema de plasma T-JET y aire como gas de proceso no produjo cambios significativos en las propiedades de humectación. En cambio, un recubrimiento adicional con plasma permite controlar la humectación de la superficie, desde un comportamiento hidrófobo hasta propiedades superficiales superhidrofílicas. Para ambos estados superficiales de los sustratos de PTFE, los ángulos de contacto con el agua tienden a disminuir a medida que aumenta el espesor del recubrimiento. Se alcanzaron ángulos de contacto de ≤ 10° para espesores de capa de APTES (determinados sobre vidrio) de aprox. 30 nm sobre PTFE y de aprox. 115 nm sobre PTFE rugoso. Análisis XPS adicionales en los sustratos de PTFE recubiertos muestran que casi no puede detectarse flúor (< 1 at.%) del sustrato base con capas de plasma de aprox. 30 nm de espesor. En consecuencia, las

En consecuencia, las capas de plasma basadas en APTES en este rango de espesor de capa parecen ser homogéneas y cerradas en los sustratos de PTFE no rugosos.

Fig. 3: Mediciones del ángulo de contacto con el agua en sustratos de PTFE y sustratos de PTFE rugosos por chorro de corindón; comparación del material de referencia con sustratos activados por plasma y recubiertos por plasma (variación del espesor de capa).

Fig. 3: Mediciones del ángulo de contacto con el agua en sustratos de PTFE y sustratos de PTFE rugosos por chorro de corindón; comparación del material de referencia con sustratos activados por plasma y recubiertos por plasma (variación del espesor de capa).

En la XPS se pueden detectar los elementos oxígeno, carbono, silicio y nitrógeno en las capas de plasma, ordenados por concentración decreciente. El contenido máximo de nitrógeno es de aproximadamente 13-14 at.%. Analizando los espectros detallados de la señal N 1s del nitrógeno, se pueden hacer afirmaciones sobre la presencia de grupos funcionales o promotores de la adhesión. En general, los espectros detallados analizados indican que en las capas hay un total de tres grupos químicos funcionales, dos de los cuales pueden asignarse a grupos amino (NH2) y nitratos (NO3-) utilizando los valores de la base de datos. La proporción de grupos amino en la señal de nitrógeno oscila entre el 30 y el 65 %, dependiendo de los parámetros del plasma. Por lo tanto, durante el proceso de recubrimiento por plasma con aire como gas de plasma se produce en cierta medida una oxidación de los grupos amino del precursor APTES, lo que también se corresponde con un aumento del comportamiento de humectación.

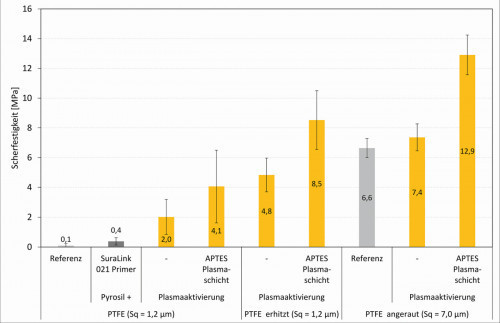

Como criterio clave se investigó la influencia del pretratamiento con plasma de las muestras de fluoropolímero sobre las propiedades de adherencia resultantes de los compuestos adhesivos producidos. La figura 4 muestra inicialmente las resistencias al cizallamiento para el sistema compuesto PTFE/estampilla de acero utilizando el adhesivo DP460. Además del PTFE sin tratar ("referencia"), también se consideró como referencia adicional un pretratamiento de imprimación de la superficie de PTFE. En este tipo de pretratamiento, se llevó a cabo en primer lugar una funcionalización con una capa de silicato Pyrosil como imprimación adhesiva, seguida de una aplicación por pulverización de la imprimación disponible comercialmente SuraLink 021 (Sura Instruments GmbH), que puede utilizarse para la unión de resina epoxi, entre otras cosas [9]. Este tipo de pretratamiento está establecido en el mercado para una gran variedad de plásticos y otras clases de materiales como el vidrio, el metal y la cerámica.

Fig. 4: Ensayo de cizallamiento por presión en muestras compuestas de PTFE / acero, adhesivo DP460, comparación de diferentes pretratamientos de los sustratos de PTFE.

Fig. 4: Ensayo de cizallamiento por presión en muestras compuestas de PTFE / acero, adhesivo DP460, comparación de diferentes pretratamientos de los sustratos de PTFE.

Fig. 5: Muestras de material compuesto de tubo de FEP / conector de ABS después del ensayo de cizalladura por tracción

Fig. 5: Muestras de material compuesto de tubo de FEP / conector de ABS después del ensayo de cizalladura por tracciónA 0,1 MPa, casi no hay resistencia al cizallamiento en las muestras de PTFE sin tratar e incluso con la combinación de Pyrosil e imprimación, la adhesión sólo puede aumentar ligeramente. En general, se puede lograr una mejora significativa mediante el uso de los procesos de plasma desarrollados, por lo que la combinación de activación por plasma y recubrimiento de plasma APTES proporciona mejores propiedades de adhesión que la activación por plasma pura en todos los casos considerados. En muestras de PTFE no rugosas (Sq = 1.2 µm), la resistencia al cizallamiento después del recubrimiento con plasma es de aprox. 4 MPa. Calentando adicionalmente los sustratos de PTFE durante el tratamiento o recubrimiento con plasma, se pueden alcanzar valores de cizallamiento de aprox. 9 MPa. Se utilizó una placa calefactora para calentar la superficie de plástico a aprox. 180 °C (medición con un termopar tipo K). Otros grupos de investigación también han observado estos aumentos de la adherencia al PTFE utilizando temperaturas de sustrato más elevadas. Como explicación se utiliza la propiedad del PTFE de formar una capa límite débil (WBL) en la superficie del sustrato. Según Seto et al., el espesor de esta capa límite es del orden de 1 µm [10]. La combinación de un aumento de la temperatura del sustrato y la interacción del plasma puede iniciar procesos de mordentado (mordentado por plasma) en la capa límite y eliminarla parcial o totalmente, lo que va acompañado de un aumento significativo de la adherencia de los adhesivos [11]. Si la superficie de PTFE es rugosa (Sq = 7,0 µm), la adhesión del adhesivo ya aumenta significativamente sobre el material de referencia no tratado. Aunque las superficies tienen propiedades superhidrofóbicas, la rugosidad conduce a un mejor anclaje mecánico del adhesivo, presumiblemente también apoyado por la eliminación del WBL durante el proceso de granallado. El recubrimiento de plasma aumentó significativamente la adhesión de la resina epoxi una vez más, de aprox. 7 MPa a aprox. 13 MPa. En todas las muestras se produjeron fallos de adhesión entre la superficie de PTFE y el adhesivo.

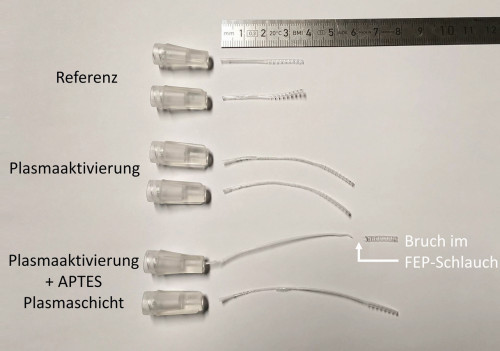

La adherencia también mejoró significativamente en el sistema compuesto de tubo FEP / conector ABS. En este caso, ambos componentes se unieron con un adhesivo de cianoacrilato tras un pretratamiento con plasma del exterior del tubo de FEP. La figura 5 muestra dos muestras ejemplares tras el ensayo de cizalladura por tracción para cada una de las condiciones superficiales analizadas del material del tubo de FEP.

En las muestras de referencia no tratadas, el fallo adhesivo del tubo de FEP se produce inmediatamente después del inicio del esfuerzo de tracción, sin necking ni deformación plástica del tubo. En el caso de los tratamientos con plasma realizados, la fractura de la unión sólo se produce tras un necking o estiramiento previo del material de la manguera. La fractura de la unión también se produce principalmente entre el tubo de FEP y el adhesivo en estas muestras. Si se utiliza la combinación de activación por plasma y recubrimiento por plasma APTES, también se observan cada vez más fracturas dentro del material del tubo. El alargamiento ε suele ser > 140 %.

De forma correspondiente, la figura 6 muestra las fuerzas de tracción máximas Fmax medidas para las muestras de composite producidas, tanto sin como con carga adicional de la unión mediante esterilización por vapor.

La fuerza de tracción de 10 N exigida por la norma DIN EN ISO 10555-1 sólo puede alcanzarse y superarse de forma reproducible mediante un tratamiento previo de la superficie del tubo de FEP. Para ello se pueden utilizar ambos procedimientos, la activación por plasma pura con aire como gas de plasma y la combinación con un recubrimiento adicional de plasma APTES. La fuerza máxima de tracción se puede aumentar de aprox. 3 N en las referencias a aprox. 16-19 N. Para clasificar mejor estos valores, también se probó la resistencia inherente del material de la manguera FEP. Se determinaron fuerzas de tracción máximas del orden de 17,9 ± 2,3 N, es decir, un orden de magnitud similar al de las muestras de composite adheridas, teniendo en cuenta los procesos de plasma. Las pruebas de carga adicionales realizadas mediante esterilización por vapor dieron como resultado propiedades de adhesión comparables a las anteriores. Por tanto, las muestras de composite pueden esterilizarse. Cabe señalar que, debido a la elevada temperatura de 134 °C durante el proceso de esterilización, los conectores de ABS se calentaron por encima de la temperatura de transición vítrea y se deformaron ligeramente por efecto térmico. Por lo tanto, en los próximos pasos de desarrollo, está previsto considerar otros métodos de esterilización, por ejemplo, basados en óxido de etileno o irradiación beta/gamma.

Posibilidades de aplicación del recubrimiento de plasma

Con la generación de capas de plasma que favorecen la adherencia y mejoran considerablemente la humectabilidad de fluoropolímeros como PTFE o FEP, se dispone de un proceso adicional para el pretratamiento de estos tipos de polímeros. Los procesos desarrollados pueden utilizarse en condiciones ambientales y reducen en gran medida el uso de productos químicos peligrosos para el medio ambiente en el pretratamiento de plásticos. Las investigaciones han demostrado que un mismo proceso de recubrimiento es adecuado para diferentes socios de unión y tipos de adhesivo. Se alcanzaron resistencias al cizallamiento de hasta aproximadamente 13 MPa en sustratos de PTFE / acero unidos entre sí utilizando un adhesivo de construcción de resina epoxi de 2 componentes. Las opciones de aplicación se centraron en la unión estructural. Se creó un compuesto de tubo de FEP / conector de ABS para su futuro uso en tecnología médica uniéndolo con un adhesivo de cianoacrilato certificado. El proceso de recubrimiento APPCVD desarrollado, así como la activación por plasma optimizada, permitieron cumplir las propiedades de adhesión exigidas por la norma y superarlas de forma reproducible.

Basándose en los resultados de la investigación hasta la fecha, cabe suponer que esta tecnología también podría utilizarse en el futuro para otros ámbitos típicos de aplicación de los fluoropolímeros o las superficies fluoradas. Algunos ejemplos son la unión, impresión o laminación de textiles, para el desarrollo de ropa impermeable o superficies fáciles de limpiar en el interior de vehículos. Otro campo de aplicación podría ser la funcionalización selectiva de películas (por ejemplo, ETFE), que se utilizan en la construcción de invernaderos o en el ámbito de la arquitectura moderna de edificios en general.

Además de los fluoropolímeros considerados, el proceso de recubrimiento APPCVD es aplicable en general a superficies dieléctricas como el vidrio, la cerámica, la madera u otros tipos de plástico. En trabajos de investigación paralelos, se encontraron sinergias, por ejemplo, en la mejora de la adherencia de la pintura sobre maderas ricas en resina o la adherencia del recubrimiento en polvo sobre vidrio plano [12, 13]. En general, el proceso de recubrimiento desarrollado ofrece una amplia gama de posibilidades de aplicación en la industria.

Agradecimientos

Los autores desean dar las gracias a Martina Goetjes, la Dra. Martina Schweder, Thomas Seemann, Jun Xu, Kathrin Höse, la Dra. Svea Sachse y el Dr. Hanen Ferjani. Este trabajo ha contado con el apoyo del Ministerio Federal de Economía y Protección del Clima (BMWK).

Bibliografía

[1] H. Teng: Visión general del desarrollo de la industria de los fluoropolímeros, Applied Sciences, 2, 2, (2012), 496-512

[2] B. Ameduri: Fluoropolímeros: el material adecuado para las aplicaciones adecuadas, Chemistry - A European Journal, 24, 71, (2018), 18830-18841

[3] J. Lv et al: Fluoropolymers in biomedical applications: state-of-the-art and future perspectives, Chemical Society Reviews, 50, 5435, (2021)

[4] Agencia Europea de Sustancias y Preparados Químicos - ECHA, Per- and polyfluoroalkyl substances (PFAS) Restriction Report, Versión 2, 22.03.2023

[5] D. M. Brewis et al: Adhesion Studies of Fluoropolymers, The Journal of Adhesion, 41, 1-4, (1993), 113-128

[6] A. Heft et al: Improvement of adhesion properties in bonding of fluoropolymers, 9th New Dresden Vacuum Technology Colloquium - NDVaK, Dresden, 18-19 de octubre de 2001

[7] T-JET Plasma de la empresa TIGRES GmbH; https://tigres-plasma.de/produkte/plasmasysteme/t-jet-technologie/, última consulta: 12/10/2023

[8] N. Menga y otros: Soft blasting of fluorinated polymers: The easy way to superhydrophobicity, Materials & Design, 121, (2017), 414-420.

[9] SuraLink 021 primer de Sura Instruments GmbH; https://www.sura-instruments.de/produkte/zubehoer/primer-suralinkr; última consulta: 12/10/2023

[10] Y. Seto et al.: Cross-sectional observation of a weak boundary layer in polytetrafluoroethylene (PTFE) using scanning electron microscope, Polymer Journal, 54, (2022), 79-81.

[11] Y. Ohkubo et al: Drastic Improvement in Adhesion Property of Polytetrafluoroethylene (PTFE) via Heat-Assisted Plasma Treatment Using a Heater, Scientific Reports, 7, 9476, (2017).

[12] S. Gerullis et al: Adhesion improvement of top coats on resin-rich woods by using functional plasma layers, presentado para su publicación en la revista Holztechnologie.

[13] N. Fritzlar: Amino-functionalised coatings for adhesion improvement, 42nd Anwenderkreis Atmosphärendruckplasma - ak-adp, Naumburg, 9-10.11.2022