En camino de convertir un fenómeno de plasma en algo listo para la industria.

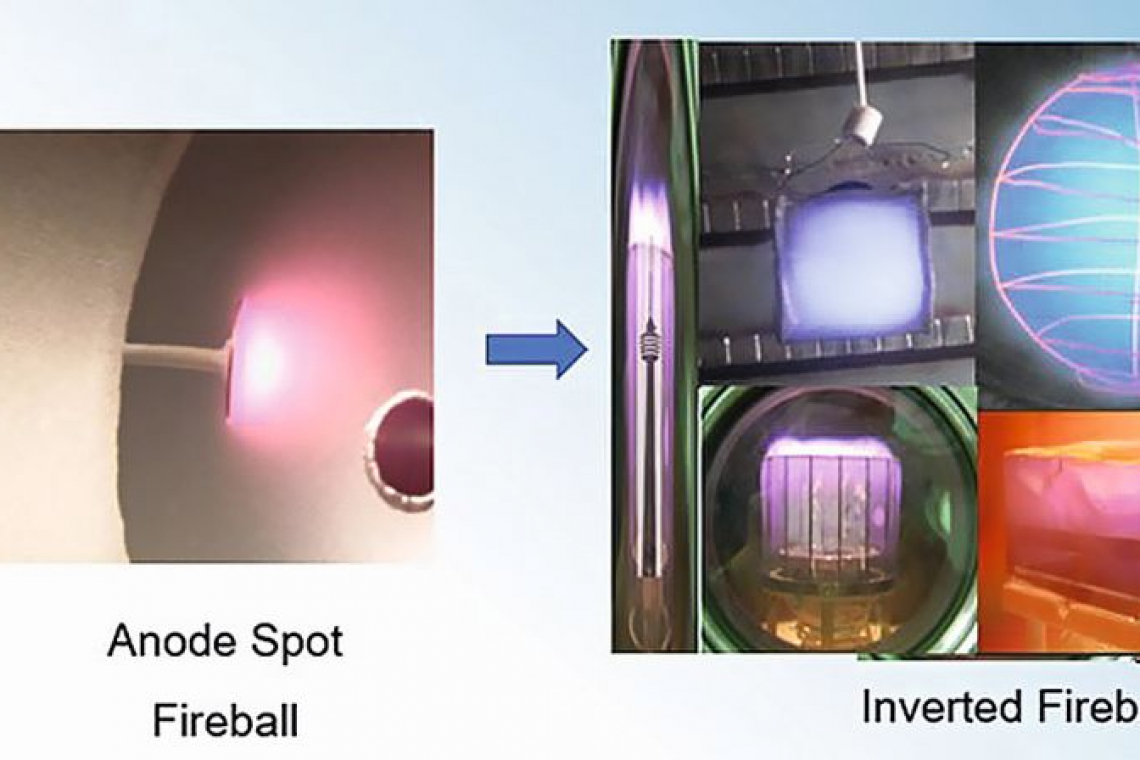

El IFB, un fenómeno plasmático, fue descubierto a principios de 2010 en la Universidad de Innsbruck por el Prof. Stenzel, el Dr. Gruenwald y otros [1,2]. Al principio sólo se veía como una evolución de una envoltura de plasma, pero tras los experimentos iniciales pronto quedó claro que los IFB tienen ciertas propiedades que los hacen ideales para tratamientos superficiales [3,4]. En primer lugar, forman un plasma muy denso en un volumen bien definido (es decir, dentro de un ánodo cuadriculado). En segundo lugar, el potencial de plasma dentro de un IFB es muy homogéneo, lo que también hace que el plasma sea homogéneo y, en tercer lugar, los IFB son muy eficientes a la hora de mantener su plasma. Esto da lugar a la posibilidad de recubrimientos de grandes áreas, o tratamientos a una velocidad comparablemente alta y una uniformidad superior con ahorros en tiempo de proceso y energía. Otra ventaja de los IFB es su versatilidad, ya que pueden utilizarse para la limpieza de superficies, el grabado, la deposición y la activación. Como muestra la Figura 1, un IFB confina el plasma dentro de diferentes formas. Así, el plasma denso sólo se aplica directamente sobre el sustrato, sólo está presente en la pieza de trabajo y reduce el recubrimiento no deseado o la contaminación de las paredes de la cámara.

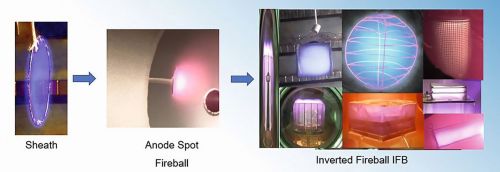

La teoría suena muy bien, ¿y la práctica? Los primeros resultados fueron prometedores y siguen mejorando. En los últimos años, los autores de este artículo han creado una red internacional de científicos, ingenieros y socios industriales para impulsar esta nueva tecnología. Los primeros resultados, relevantes para varias industrias, son muy alentadores: Con IFB-PECVD se han producido con éxito nanoparedes de carbono, nanodiamantes, DLC y grafeno de gran superficie (Fig. 2). Además, ya se han demostrado películas de carbono amorfo con una suavidad de superficie inigualable y altos valores de uniformidad (Fig. 3).

![Fig. 3: AFM image of an IFB deposited carbon film with a surface roughness below 0.25 nm [5] Fig. 3: AFM image of an IFB deposited carbon film with a surface roughness below 0.25 nm [5]](/images/stories/Abo-2025-01/thumbnails/thumb_gt-2025-01-071.jpg) Fig. 3: Imagen AFM de una película de carbono depositada mediante IFB con una rugosidad superficial inferior a 0,25 nm [5].

Fig. 3: Imagen AFM de una película de carbono depositada mediante IFB con una rugosidad superficial inferior a 0,25 nm [5].

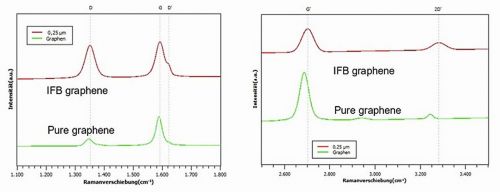

Esta tecnología no sólo sirve para depositar diferentes materiales y para las tecnologías de procesamiento de materiales. La mayor ventaja es la concentración del plasma en la pieza de trabajo con un aumento medido de hasta 15 veces en la densidad del plasma (Fig. 4). Esto abre nuevos campos y lanza un nuevo enfoque para el procesamiento de materiales avanzados, por ejemplo, para la deposición de grafeno de gran superficie o centros NV de diamante. Obviamente, hay una mejora general para la eficiencia de las tecnologías de procesado por plasma. Por no mencionar el uso más eficaz de los recursos y un menor mantenimiento de las máquinas, lo que se traduce en una reducción del tiempo de inactividad de las mismas. Aquí, los expertos estiman un potencial de tiempo de uso de la máquina cuatro veces mayor entre los intervalos de mantenimiento.

Fig. 4: Densidad de plasma 10 veces mayor con una potencia de entrada adicional de 20 W (izquierda)6 y densidad de plasma dentro y fuera de un IFB típico (derecha)

Fig. 4: Densidad de plasma 10 veces mayor con una potencia de entrada adicional de 20 W (izquierda)6 y densidad de plasma dentro y fuera de un IFB típico (derecha)

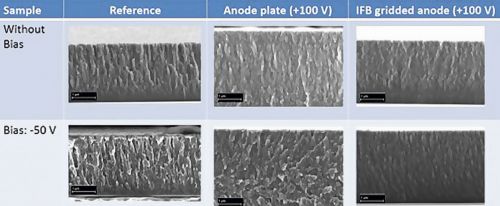

En 2024 se ha publicado una tesis sobre el primer IFB implementado en un dispositivo de pulverización catódica de magnetrón convencional, y otra, con un análisis más profundo de la física del plasma de los IFB, está en camino. Hay más tesis y proyectos de I+D previstos o ya en fase de inicio. Se han conseguido resultados de laboratorio muy prometedores para el sputtering magnetrónico PVD (Fig. 5) con una significativa en las propiedades de la película.

Fig. 5: Micrografías SEM de secciones transversales de fractura de películas de titanio (presión total 0,3 Pa) depositadas por pulverización catódica magnetrónica IFB - microestructura densa con IFB

Fig. 5: Micrografías SEM de secciones transversales de fractura de películas de titanio (presión total 0,3 Pa) depositadas por pulverización catódica magnetrónica IFB - microestructura densa con IFB

Fig. 5: aumento global de la calidad de la película

Fig. 5: aumento global de la calidad de la película

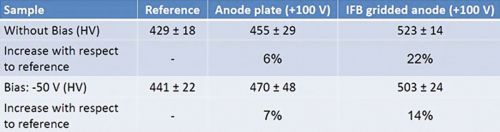

Para demostrar lo que es posible con los IFB, se han realizado y evaluado varias pruebas con materiales avanzados y no fáciles de procesar. La figura 6 muestra el nivel de preparación tecnológica (TRL) de las pruebas de concepto ya realizadas mediante tesis de doctorado, máster y licenciatura y pruebas de laboratorio en institutos y universidades, así como en equipos industriales.

Fig. 6: Nivel de preparación tecnológica (TRL) para la tecnología de procesos y pruebas de concepto ya realizadas para materiales avanzados

Fig. 6: Nivel de preparación tecnológica (TRL) para la tecnología de procesos y pruebas de concepto ya realizadas para materiales avanzados

Póngase en contacto con los autores a través de

i

Bibliografía

[1] Stenzel, R. L., et al. "Inestabilidades en tiempo de tránsito en una bola de fuego invertida. I. Basic properties". Physics of Plasmas 18.1 (2011).

[2] Stenzel, R. L., et al. "Transit time instabilities in an inverted fireball. II. Saltos de modo y no linealidades". Physics of Plasmas 18.1 (2011).

[3] Gruenwald, J., et al. "Further experiments on inverted fireballs". Proc. 38th EPS Conf. Plasma Phys. 2011.

[4] Mayer, M., et al. "Diamond like carbon deposition by inverted fireballs". Materials Today: Proceedings 3 (2016): S184-S189.

[5] Gruenwald, J., et al. "Deposición por bola de fuego invertida de películas de carbono con rugosidad superficial extremadamente baja". Carbon Letters 33.1 (2023): 225-231.

[6] Eichenhofer, Gerhard, et al. "Measurement of inverted n-hexane fireball properties with a Multipole Resonance Probe". The Journal of Technological and Space Plasmas 3.1 (2022): 109-117.