Las medidas del programa de estímulo económico pretenden impulsar la economía, muy afectada por la crisis del coronavirus, y también beneficiar al clima. Se ha destinado la friolera de 9.000 millones de euros al programa del hidrógeno para impulsar su producción, almacenamiento y uso.

La opción más respetuosa con el clima sería utilizar únicamente hidrógeno verde, que se produce electrolizando agua con electricidad procedente de fuentes renovables. Sin embargo, esto sigue siendo demasiado caro y consumiendo demasiada energía. Por eso se subvenciona la producción de hidrógeno con electricidad generada en aerogeneradores marinos. En el marco de la estrategia nacional para el hidrógeno, también se han puesto a disposición fondos para crear una planta fotovoltaica industrial en Marruecos que suministre electricidad para la electrólisis.

No obstante, el gas natural, fuente de energía fósil, seguirá siendo necesario en el futuro, sobre todo para cubrir la creciente demanda de hidrógeno. Para cumplir el objetivo dereducir el CO2, hay que capturar y almacenar elCO2 liberado durante el proceso de reformado con vapor. Para ello, todavía es necesario investigar en el campo de la tecnología CAC (captura y almacenamiento de carbono).

Los proyectos de investigación financiados por el Gobierno alemán en el pasado han demostrado que, aunque el hidrógeno puede utilizarse en muchos sectores de la economía, su explotación es muy desfavorable. Sin embargo,las emisiones de CO2 podrían reducirse considerablemente, sobre todo en la producción de acero y cemento. Por tanto, se necesitan incentivos para invertir ahora en tecnologías caras perocon menos emisiones de CO2. Los ingenieros de las principales empresas e institutos de investigación ya trabajaban en la tecnología de las pilas de combustible a principios de los años noventa. Los primeros trenes y autobuses funcionan ya con pilas de combustible a modo de prueba. Otras investigaciones se han centrado en la producción de los llamados e-combustibles a partir de hidrógeno yCO2 o metano. Si se utilizaran los e-combustibles, se podría seguir utilizando la red de estaciones de servicio existente y los motores de combustión de eficacia probada. Estos ejemplos demuestran la versatilidad del hidrógeno.

Es de esperar que la estrategia del hidrógeno ayude a la industria automovilística y a los proveedores a encontrar respuestas a la cuestión del sistema de propulsión más favorable -ya sea motor eléctrico, pila de combustible de hidrógeno y motor eléctrico o motor de combustión- que tengan en cuenta la protección del medio ambiente y la rentabilidad.

Abriendo nuevos caminos con el hidrógeno Aumento de la eficiencia energética en una empresa de galvanoplastia (Parte 4)

3.2.3 Evaporador al vacío

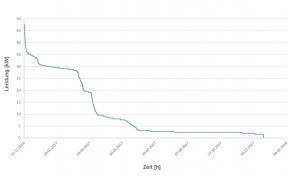

![Abb. 18: Leistungsbedarf des Vakuum-Verdampfers 2017 [IB Potthoff] Abb. 18: Leistungsbedarf des Vakuum-Verdampfers 2017 [IB Potthoff]](/images/stories/Abo-2020-07/thumbnails/thumb_ET_7-20_Giglia4_Abb18.jpg) Fig. 18: Requisitos energéticos del evaporador de vacío 2017 [IB Potthoff]Se instala un evaporador de vacío para reducir el flujo de aguas residuales (por ejemplo, agua que contiene cromo) y, por tanto, los costes de eliminación. El destilado y el concentrado (por ejemplo, ácido crómico) se devuelven al proceso de producción.

Fig. 18: Requisitos energéticos del evaporador de vacío 2017 [IB Potthoff]Se instala un evaporador de vacío para reducir el flujo de aguas residuales (por ejemplo, agua que contiene cromo) y, por tanto, los costes de eliminación. El destilado y el concentrado (por ejemplo, ácido crómico) se devuelven al proceso de producción.

El accionamiento eléctrico del evaporador de vacío está envejeciendo y debe sustituirse.

En la figura 18 se muestra la evaluación de las necesidades de energía eléctrica del evaporador de vacío en 2017.

La figura 18 muestra que se utiliza continuamente una carga base de 2 kW. También muestra que el compresor tiene dos etapas. La primera etapa tiene una potencia eléctrica de entre 15 kW y 20 kW.  Fig. 19: Curva de duración anual ordenada del evaporador de vacíoLasegunda etapa tiene una potencia eléctrica de entre 30 kW y 50 kW. La figura 18 también muestra que el consumo eléctrico del proceso de vacío es menor en los meses de noviembre y diciembre. Esto podría indicar un cambio en las condiciones de producción.

Fig. 19: Curva de duración anual ordenada del evaporador de vacíoLasegunda etapa tiene una potencia eléctrica de entre 30 kW y 50 kW. La figura 18 también muestra que el consumo eléctrico del proceso de vacío es menor en los meses de noviembre y diciembre. Esto podría indicar un cambio en las condiciones de producción.

La Figura 19 muestra la curva de duración anual ordenada de la demanda de energía eléctrica del evaporador de vacío.

eléctrica del evaporador de vacío. Puede observarse que el evaporador al vacío funciona en modo inactivo a partir de las 4200 h/a.

La Tabla 11 enumera los datos eléctricos del evaporador al vacío.

enumerados.

|

Designación |

Unidad |

Unidad Valor |

|

Consumo de energía |

kWh/a |

96 122 |

|

Carga máxima |

kWh |

51 |

|

Horas a plena carga |

h/a |

1885 |

4 Medidas para ahorrar energía y costes y para reducir

emisiones de CO2

Basándose en el análisis previo de la situación actual, a continuación se exponen las medidas para ahorrar energía y costes y para reducir lasemisiones de CO2 en la empresa de galvanoplastia.

4.1 Medidas para los sistemas de extracción de aire

Como ya se ha mencionado anteriormente, las siguientes medidas como

- Recubrimiento parcial de los baños

- Recuperación de calor con un sistema de circuito cerrado (sistema KVS)

- Aumento de la eficiencia de los accionamientos eléctricos de los ventiladores

se evalúan.

4.1.1 Recubrimiento parcial de los baños

Según la empresa de galvanización, es posible cubrir parcialmente los baños. Para ello, la superficie de la cuba está provista de una cubierta parcial, que se retira antes de cargar la cuba. Para ello, el sistema de extracción de ranuras laterales debe adaptarse a las bañeras. El caudal de aire de escape puede reducirse en un 40% aproximadamente reduciendo la superficie de la cuba.

Debido a la reducción del caudal de aire de escape, se reduce la disipación de calor de la nave de producción y la demanda de energía eléctrica de los ventiladores de aire de escape.

La tabla 12 muestra el caudal de aire reducido y la potencia eléctrica de los ventiladores del baño:

|

Denominación |

Caudal de aire con cobertura parcial |

Potencia eléctrica con cobertura parcial |

Trabajo eléctrico con cubierta parcial |

|

Área de flujo de volumen 1 (baño 1) |

6000 |

2,7 |

13 300 |

|

Caudal volumétrico baño 2, 3, 4 |

7200 |

4,6 |

24 615 |

|

Caudal baño 5 |

3600 |

1,0 |

3 861 |

|

Caudal baño 6 y niquelado |

3600 |

1,0 |

7956 |

|

Designación |

Caudal diferencial |

Potencia calorífica ahorrada |

Potencia calorífica ahorrada |

|

Área de flujo volumétrico 1 (baño 1) |

4000 |

18 |

88 668 |

|

Caudal volumétrico baño 2, 3, 4 |

4800 |

21,6 |

115 582 |

|

Caudal baño 5 |

2400 |

10,8 |

41 699 |

|

Caudal de baño 6 y niquelado |

2400 |

10,8 |

85 925 |

La potencia eléctrica "con recubrimiento parcial" que figura en la tabla 12 se determinó utilizando la ecuación <2>.

La tabla 13 muestra la reducción de la pérdida de calor durante el periodo de calentamiento debido a la reducción del caudal volumétrico.

Para el cálculo de la potencia calorífica ahorrada se tuvieron en cuenta las siguientes aproximaciones:

- Caudal específico de vapor de agua: 2,5 l/h -m2

- Temperatura del baño: 50 °C

- Temperatura interior de la sala: 20 °C

- Pérdida de calor reducida: 4,5 W/m3 - h

Los principales componentes de los sistemas de extracción de aire existentes se vuelven a instalar en la nueva nave de producción. Debe tenerse en cuenta que la pérdida de presión admisible de los ventiladores se tiene en cuenta al diseñar los conductos de aire, por lo que las medidas de eficiencia determinadas anteriormente pueden considerarse realistas.

4.1.2 Recuperación de calor con sistema de circulación (sistema KVS)

Como se ha descrito anteriormente, no existe un sistema de aire de impulsión correspondiente para los sistemas de aire de extracción. La intención es instalar un sistema de suministro de aire en la nueva nave de producción.

Las ventajas son

- Aprovechamiento del calor residual (recuperación de calor)

- Suministro de aire acondicionado a los puestos de trabajo y

- Evitar las corrientes de aire.

El nuevo sistema de suministro de aire y los sistemas de extracción de aire reinstalados deben equiparse con un sistema de recuperación de calor (HRS). La instalación del intercambiador de calor en el conducto de aire de escape está prevista después del respectivo depurador central.

La energía recuperada se introduce en el sistema de aire de impulsión, también con un intercambiador de calor. Como medio de circulación se utiliza una mezcla de agua y glicol. Además, a la hora de evaluar el potencial de ahorro energético se tiene en cuenta el flujo de volumen reducido con cobertura parcial de los sistemas de aire de escape.

La tabla 14 muestra el potencial de ahorro del sistema de recuperación de calor a lo largo del año.

El resultado es un potencial de ahorro de aproximadamente 293.925 kWh/a.

En el cálculo se han tenido en cuenta los siguientes enfoques:

Lado primario del intercambiador de calor del aire de escape:

- Temperatura/rel. Humedad entrada aire: 18 °C/90

- Temperatura del aire de salida: 15 °C/90 %.

Lado primario del intercambiador de calor de aire fresco:

- Temperatura media anual del aire exterior/rel. Humedad entrada aire: 9 °C/25 %

- Temperatura salida aire: 17 °C/10 %

- Diferencia de entalpía: 8 KJ/kg

- ήWRG: 27 %.

- Pérdida de presión total en el lado del aire: 800 Pa

|

Designación |

Caudal volumétrico de recuperación de calor (con cubierta parcial) |

Producción de calor de recuperación |

Trabajo de recuperación de calor |

|

Área de flujo volumétrico 1 (baño 1) |

6000 |

16 |

78 816 |

|

Caudal volumétrico baño 2, 3, 4 |

7200 |

19 |

101 669 |

|

Caudal baño 5 |

3600 |

9,6 |

37 066 |

|

Caudal de baño 6 y niquelado |

3600 |

9,6 |

76 374 |

El cuadro 15 muestra los costes eléctricos adicionales del sistema de recuperación de calor debidos a las pérdidas de presión adicionales en el lado del aire a lo largo del año. En el cálculo se han tenido en cuenta las siguientes aproximaciones:

- Pérdida de presión en el lado del aire: 800 Pa

- ήFan: 60

Al determinar las pérdidas de presión en el lado del aire, se tuvieron en cuenta componentes como los intercambiadores de calor, el separador de gotas y el sistema de limpieza, así como la necesidad eléctrica de la bomba de circulación de 50 W.

El resultado son unos costes eléctricos adicionales de unos 40.647 kWh/a.

Según una primera estimación aproximada de los costes, el periodo estático de amortización de la inversión es de unos 6,5 años.

|

Denominación |

Caudal de recuperación de calor (con cubierta parcial) |

Potencia eléctrica de recuperación de calor kW |

Trabajo electr. de recuperación de calor kWh/a |

|

Área de flujo volumétrico 1 (baño 1) |

6000 |

2,2 |

10 837 |

|

Caudal volumétrico baño 2, 3, 4 |

7200 |

2,7 |

14 448 |

|

Caudal baño 5 |

3600 |

1,3 |

5 019 |

|

Caudal baño 6 y niquelado |

3600 |

1,3 |

10 343 |

4.1.3 Aumento de la eficacia de los motores eléctricos de los ventiladores

Otra medida relacionada con los sistemas de aire de extracción es la sustitución de los motores eléctricos de los ventiladores. Dado que el sistema de aire de impulsión es de nueva instalación, partimos de la base de que los accionamientos eléctricos de los ventiladores cumplen la norma de eficiencia vigente.

Las clases de eficiencia aplicables internacionalmente se definen en la norma DIN EN 60034-30-1. A partir del 1 de enero de 2017, los motores eléctricos que se pongan en funcionamiento y tengan una potencia de accionamiento > 0,75 kW deben tener al menos la clase de eficiencia IE3. El potencial de ahorro de energía se determina a partir de la diferencia entre la eficiencia eléctrica en el estado real y en el estado objetivo de la Tabla 16.

La eficiencia de los accionamientos eléctricos se ha tomado de las placas de características, en las que se tiene en cuenta el trabajo eléctrico con cobertura parcial de acuerdo con la Tabla 12.

El uso del accionamiento eléctrico eficiente supone un ahorro de aprox. 7234 kWh/a.

Según una estimación aproximada de los costes, el periodo medio de amortización estática del capital es de aprox. 7 años.

4.2 Medidas en el evaporador de vacío

La empresa de galvanoplastia también tiene previsto instalar el sistema de evaporador al vacío existente en la nueva nave de producción.

El sistema de evaporador al vacío existente es adecuado para el funcionamiento futuro en términos de tecnología de procesos, y se está considerando sustituir el accionamiento eléctrico principal por uno eficiente del mismo tamaño.

|

Denominación |

Ventilador sala 1 |

Ventilador baño 2,3,4 |

Ventilador de baño 5 |

Ventilador de baño 6 y niquelado |

|

Eficacia real [%] |

74 |

75,5 |

75,5 |

75,5 |

|

Objetivo de eficiencia [%] |

91,2 |

89,1 |

89,1 |

89,1 |

|

Consumo real [kWh/a] |

13 300 |

24 615 |

3861 |

7956 |

|

Objetivo de consumo [kWh/a] |

11 012 |

21 267 |

3336 |

6874 |

|

Diferencia de consumo [kWh/a] |

2279 |

3.348 |

525 |

1082 |

El rendimiento eléctrico y la potencia eléctrica de 55 kW se tomaron de la placa de características. La potencia eléctrica se confirmó con los datos que figuran en la Tabla 11. El cálculo del potencial de ahorro eléctrico figura en la tabla 17.

| Denominación | Accionamiento eléctrico principal Evaporador al vacío |

| Eficiencia real [%] | 79,5 |

| Objetivo de eficiencia [%] | 94,6 |

| Consumo real [kWh/a] | 96122 |

| Objetivo de consumo [kWh/a] | 81607 |

| Diferencia de consumo [kWh/a] | 14514 |

El uso de un accionamiento eléctrico eficiente supone un ahorro de 14.514 kWh/a.

La estimación aproximada de costes da como resultado un periodo estático de amortización de capital de unos 4,5 años. -continuación-