La pulverización de plasma a presión atmosférica (APS) es un proceso de modificación de superficies establecido que ofrece una serie de ventajas. Las piezas de gran tamaño pueden recubrirse en poco tiempo con una capa de hasta varios milímetros de espesor. La gama de aplicaciones abarca desde implantes para mejorar el comportamiento de crecimiento, con y sin efecto antimicrobiano, en medicina hasta aplicaciones técnicas como álabes de turbinas (protección anticorrosión y capa de aislamiento térmico)

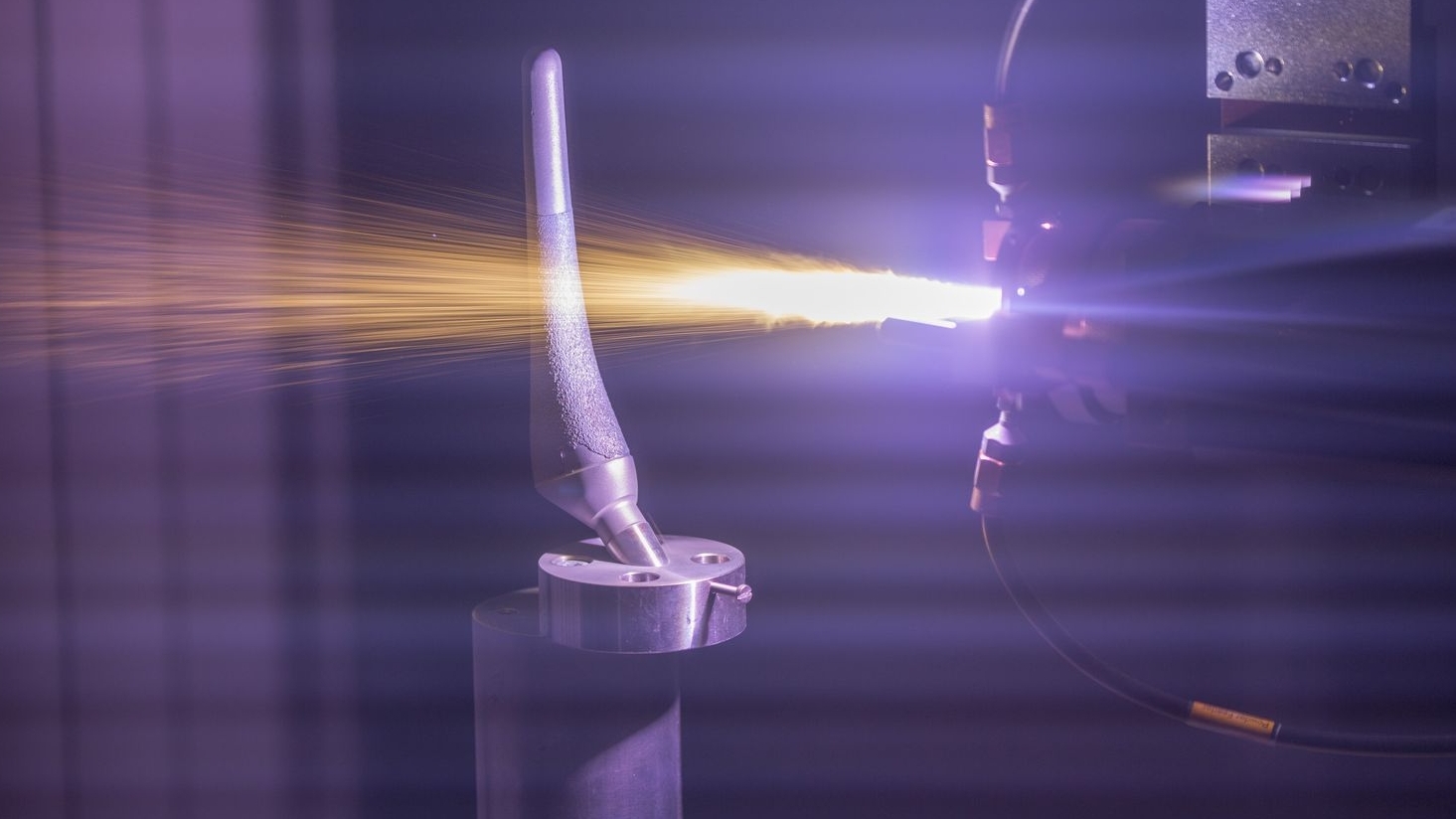

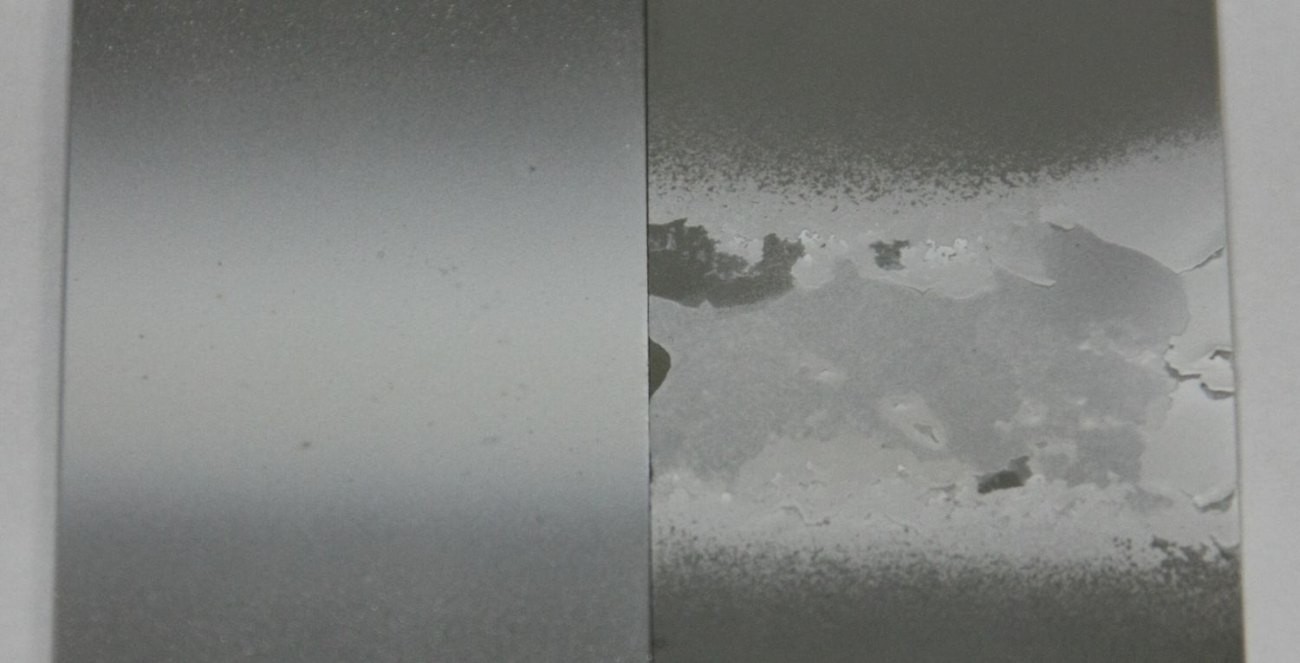

![Abb. 2: Schematische Darstellung des Plasmasprühens [4]](/images/stories/Redaktion_GT/Online-Artikel/thumbnails/thumb_GT-2020-06-Medizin-Abb-2.jpg) Fig. 2: Representación esquemática de la pulverización de plasma [4]En la pulverización de plasma (APS), partículas con un tamaño entre 5 y 200 µm se pulverizan en un plasma (térmico) a una temperatura de aprox. 16.000 °C. Estas partículas se funden parcial o totalmente y se desplazan hacia el sustrato a recubrir a velocidades de hasta 450 m/s, véase el diagrama esquemático de la figura 2. Con esta técnica, los sustratos que se van a recubrir no se funden, por lo que no se altera su estructura cristalina ni sus propiedades químicas y mecánicas. Un buen pretratamiento de la superficie a recubrir es muy importante. Este pretratamiento incluye (i) la limpieza de la superficie de sustancias extrañas y (ii) el desbastado mediante irradiación con medios abrasivos (por ejemplo, granallado con corindón, véase la Fig. 3). Los estudios han demostrado que el revestimiento rociado con plasma se adhiere muy bien al sustrato pretratado, mientras que en la superficie no tratada se producen descamación y deslaminación del revestimiento [3]. El chorreado con corindón crea una superficie rugosa que permite la adhesión puramente mecánica del recubrimiento aplicado al sustrato. Las ventajas de la pulverización de plasma son

Fig. 2: Representación esquemática de la pulverización de plasma [4]En la pulverización de plasma (APS), partículas con un tamaño entre 5 y 200 µm se pulverizan en un plasma (térmico) a una temperatura de aprox. 16.000 °C. Estas partículas se funden parcial o totalmente y se desplazan hacia el sustrato a recubrir a velocidades de hasta 450 m/s, véase el diagrama esquemático de la figura 2. Con esta técnica, los sustratos que se van a recubrir no se funden, por lo que no se altera su estructura cristalina ni sus propiedades químicas y mecánicas. Un buen pretratamiento de la superficie a recubrir es muy importante. Este pretratamiento incluye (i) la limpieza de la superficie de sustancias extrañas y (ii) el desbastado mediante irradiación con medios abrasivos (por ejemplo, granallado con corindón, véase la Fig. 3). Los estudios han demostrado que el revestimiento rociado con plasma se adhiere muy bien al sustrato pretratado, mientras que en la superficie no tratada se producen descamación y deslaminación del revestimiento [3]. El chorreado con corindón crea una superficie rugosa que permite la adhesión puramente mecánica del recubrimiento aplicado al sustrato. Las ventajas de la pulverización de plasma sonLa pulverización de plasma a presión atmosférica (APS) es un método establecido de modificación de superficies, que presenta diversas ventajas. En este caso, las piezas de trabajo de gran tamaño pueden equiparse con una capa de hasta varios milímetros de espesor. El ámbito de aplicación abarca desde implantes con mayor crecimiento interno, con y sin efecto antimicrobiano, en medicina, hasta aplicaciones técnicas de, por ejemplo, álabes de turbinas (protección contra la corrosión y revestimientos de barrera térmica).

En muchos ámbitos, se requieren superficies con propiedades especiales para mejorar las propiedades del material de base. Por ejemplo, en el sector de la aviación, donde la vida útil de los álabes de los motores se prolonga gracias a los revestimientos anticorrosión y de barrera térmica, o la vida útil de los cojinetes de los motores se prolonga gracias a los revestimientos antidesgaste [1]. De este modo, se alargan los intervalos de mantenimiento de los motores de los aviones y, por tanto, se reducen considerablemente los costes. En la tecnología médica, los implantes se dotan preferentemente de revestimientos cuyas propiedades materiales están destinadas a mejorar el crecimiento de los implantes en el hueso, así como a evitar la propagación de gérmenes, es decir, a prevenir las infecciones y, de este modo, mejorar significativamente el bienestar del paciente y evitar el caso extremo de la revisión del implante [2]. La figura 1 muestra un ejemplo de recubrimiento de un implante de cadera mediante pulverización de plasma.

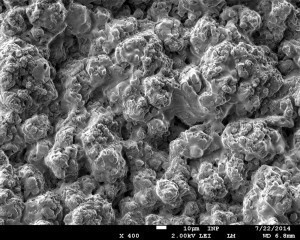

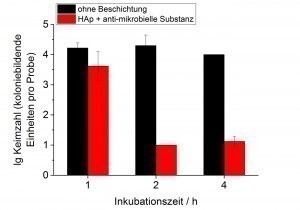

Fig. 4: Comparación del efecto antimicrobiano de sustratos TiAlV con diferentes tiempos de incubación; negro: sin recubrimiento; rojo: con una capa de hidroxiapatita (HAp) con aditivo antimicrobianoLapulverización de plasma es muy atractiva en el campo médico para la producción de implantes [3]. Los implantes pueden estar provistos de una capa de titanio o de dióxido de titanio con una rugosidad definida que, entre otras cosas, mejora significativamente el crecimiento del implante en el hueso. Del mismo modo, los implantes pueden estar recubiertos de una sustancia similar al hueso (hidroxiapatita [HAp], fosfato tricálcico [β-TCP]), que también puede estar dotada de agentes antimicrobianos (por ejemplo, plata [5], cobre o zinc). Éstos se liberan en el primer periodo tras la implantación, impidiendo así la colonización bacteriana en el hueso. La figura 4 muestra el efecto antimicrobiano de una capa multicomponente de este tipo, según los resultados de los trabajos del Instituto Leibniz de Ciencia y Tecnología del Plasma e. V. (INP). Casi todos los patógenos fueron eliminados en 2 horas.

Fig. 4: Comparación del efecto antimicrobiano de sustratos TiAlV con diferentes tiempos de incubación; negro: sin recubrimiento; rojo: con una capa de hidroxiapatita (HAp) con aditivo antimicrobianoLapulverización de plasma es muy atractiva en el campo médico para la producción de implantes [3]. Los implantes pueden estar provistos de una capa de titanio o de dióxido de titanio con una rugosidad definida que, entre otras cosas, mejora significativamente el crecimiento del implante en el hueso. Del mismo modo, los implantes pueden estar recubiertos de una sustancia similar al hueso (hidroxiapatita [HAp], fosfato tricálcico [β-TCP]), que también puede estar dotada de agentes antimicrobianos (por ejemplo, plata [5], cobre o zinc). Éstos se liberan en el primer periodo tras la implantación, impidiendo así la colonización bacteriana en el hueso. La figura 4 muestra el efecto antimicrobiano de una capa multicomponente de este tipo, según los resultados de los trabajos del Instituto Leibniz de Ciencia y Tecnología del Plasma e. V. (INP). Casi todos los patógenos fueron eliminados en 2 horas.- Proceso rápido

- altas velocidades de recubrimiento

- No se funde el sustrato

- Posibilidad de recubrimiento de polímeros

- Adecuado para una amplia gama de materiales de revestimiento y base

- Posibilidad de sistemas de revestimiento multicapa y multimaterial

- Grosores de revestimiento en el rango de 50-2000 µm

Fig. 3: Comparación de dos sustratos de acero inoxidable con revestimiento de Al2O3; izquierda: chorreado con corindón antes del proceso de revestimiento, derecha: sin tratamiento previo

Fig. 3: Comparación de dos sustratos de acero inoxidable con revestimiento de Al2O3; izquierda: chorreado con corindón antes del proceso de revestimiento, derecha: sin tratamiento previo Fig. 5: Implantedental de óxido de circonio estabilizado con itrio, recubierto a la derecha con TiO2para mejorar el comportamiento decrecimientoEn la figura 5 se muestraotroejemplo de aplicación, en el que un implante dental de óxido de circonio estabilizado con itrio (YSZ) se recubrió con una capa de TiO2 en el INP, lo que mejora el crecimiento en el hueso maxilar [6] y al mismo tiempo conserva el aspecto estético del YSZ de color claro fuera del hueso.

Fig. 5: Implantedental de óxido de circonio estabilizado con itrio, recubierto a la derecha con TiO2para mejorar el comportamiento decrecimientoEn la figura 5 se muestraotroejemplo de aplicación, en el que un implante dental de óxido de circonio estabilizado con itrio (YSZ) se recubrió con una capa de TiO2 en el INP, lo que mejora el crecimiento en el hueso maxilar [6] y al mismo tiempo conserva el aspecto estético del YSZ de color claro fuera del hueso.>El óxido de circonio estabilizado con itrio se utiliza para proteger contra el estrés térmico en aplicaciones aeroespaciales, especialmente en álabes de turbinas donde se alcanzan temperaturas de hasta 2200 °C. Normalmente, se depositan revestimientos con espesores de 50 a 200 µm [3]. En la figura 7 se muestra un ejemplo de álabe revestido.

El INP también utiliza un proceso especial para rociar con plasma materiales de sustrato térmicamente sensibles que antes no eran aptos para este proceso térmico y, por tanto, plantean exigencias especiales al control del proceso. Entre ellos se encuentran polímeros como los polilactidos (PLA), el alcohol polivinílico (PVA) o el poliéter éter cetona (PEEK), que se cuentan entre los materiales modernos utilizados en la tecnología médica [7].

Constantemente se desarrollan nuevos procesos y sistemas de recubrimiento para aplicaciones en el sector de la alta tecnología y las ciencias de la vida, y se mejoran los procesos existentes en función de los requisitos y la novedad de las soluciones. El proceso de pulverización de plasma desempeña aquí un papel fundamental.