El fabricante de circuitos impresos Piu-Printex califica la reorganización de sus procesos de revestimiento de "cirugía a corazón abierto". Se llevó a cabo durante dos fines de semana consecutivos en condiciones pandémicas.

Como director general, Georg Pohanka dirige PIU-PRINTEX GmbH en Viena junto con su sólido equipo de gestiónPiu-Printexde Viena fabrica placas de circuito impreso de alta calidad y también procesa algunas de ellas en conjuntos, como parte de la producción de prototipos y pequeñas series y, en particular, para pedidos con requisitos exigentes. Entre sus clientes se cuentan nombres conocidos de la industria de semiconductores y fabricantes del sector EMS y PCB.

Como director general, Georg Pohanka dirige PIU-PRINTEX GmbH en Viena junto con su sólido equipo de gestiónPiu-Printexde Viena fabrica placas de circuito impreso de alta calidad y también procesa algunas de ellas en conjuntos, como parte de la producción de prototipos y pequeñas series y, en particular, para pedidos con requisitos exigentes. Entre sus clientes se cuentan nombres conocidos de la industria de semiconductores y fabricantes del sector EMS y PCB.

Con los procesos de recubrimiento anteriores, la empresa habría alcanzado previsiblemente sus límites, especialmente debido a los elevados requisitos de calidad en materia de soldabilidad y adhesividad, que actualmente aumentan con rapidez. Por tanto, se sustituyeron los procesos ENIG y ENEPIG existentes.

La empresa vienesa se puso en contacto de antemano con el especialista en revestimientos Umicore Electroplating y le describió el problema: "Para alcanzar la calidad superficial exigida por nuestros clientes", afirma Georg Pohanka, director general de la empresa familiar, "ya hemos tenido que desplazar el proceso de revestimiento muy atrás en la secuencia de producción en la fabricación de placas de circuito impreso". El motivo son los productos sensibles a la superficie, que no deben presentar arañazos ni granos de polvo.

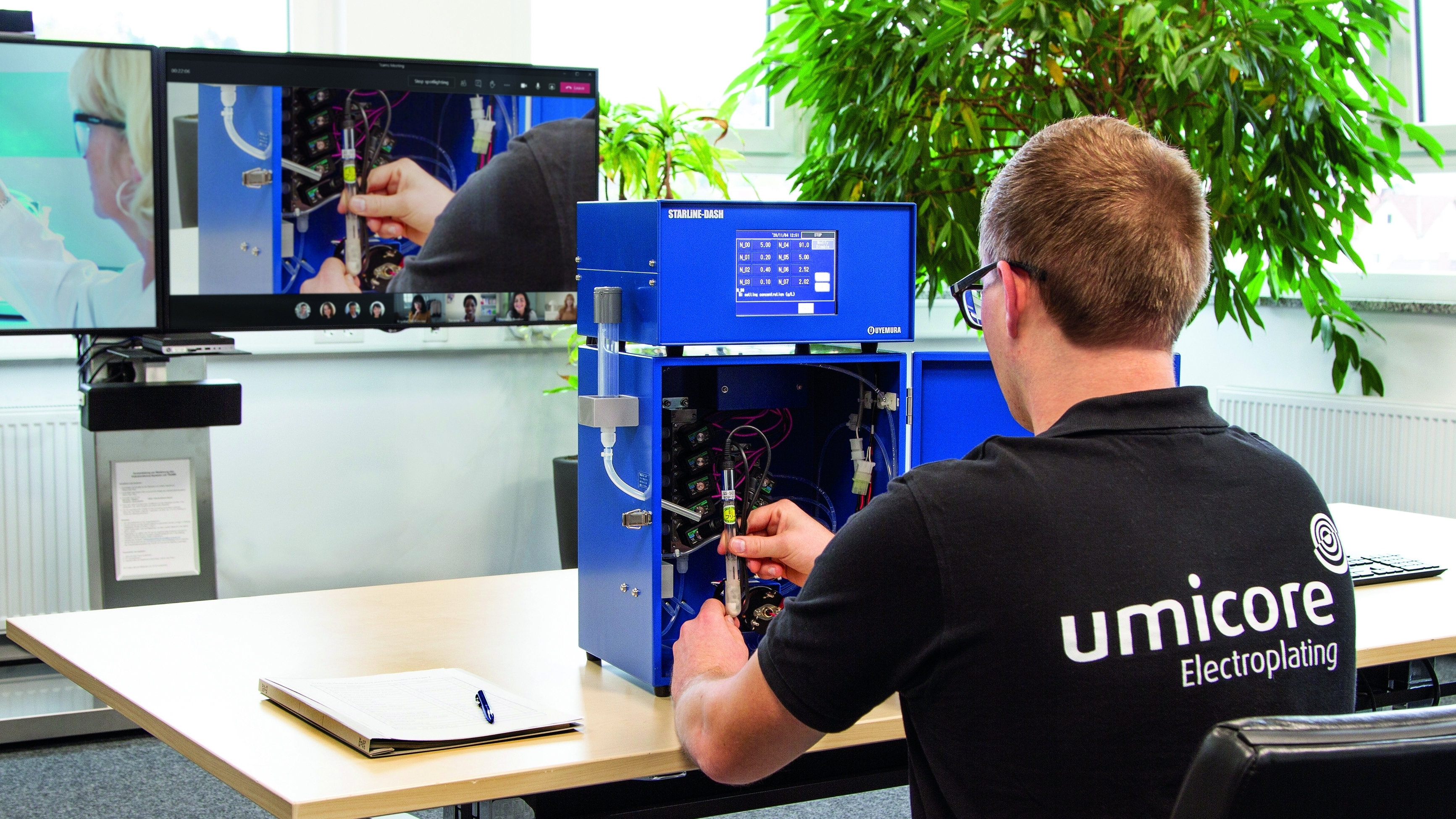

Cambiar el proceso de recubrimiento es siempre un reto importante. Hay que modificar la química, en algunos casos sustituirla, y planificar cambios en el sistema. Estas intervenciones requieren visitas in situ, que no son factibles en medio de una pandemia. En lugar de enviar a un técnico para realizar el cambio y acompañar el proceso de producción durante al menos dos semanas, la instalación y la aprobación del proceso se realizaron exclusivamente en línea.

Piu-Printex encontró el socio ideal en Umicore Electroplating. En un breve espacio de tiempo, la empresa de Schwäbisch Gmünd pudo transferir en línea sus décadas de experiencia con un gran número de conversiones de procesos realizadas con éxito. La producción tuvo que reiniciarse rápidamente con la nueva química. Sólo se dispuso de dos fines de semana para el cambio, a fin de mantener la producción en curso.

Los distintos procesos de revestimiento

ENIG implica una secuencia de capas de níquel y oro sobre cobre, mientras que ENEPIG crea una capa adicional de barrera de difusión de paladio entre el oro y el níquel. La capa de níquel se aplica autocatalíticamente (níquel químico). Aquí, un agente reductor, que se oxida en la superficie de Cu impregnada de paladio por su efecto catalizador, pone sus electrones a disposición del níquel.

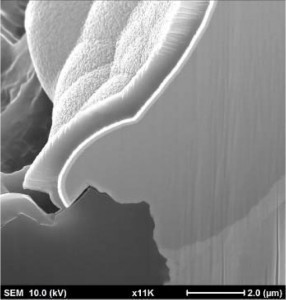

Micrografía ENEPIG al microscopio: El revestimiento en el proceso Umicore (izquierda) está completamente intacto incluso en un borde de perforación/fresado donde es adyacente al material base. El proceso de la competencia muestra claramente las zonas dañadas por la corrosión del níquel

En ambos casos, el oro sirve como protección contra la corrosión, principalmente para garantizar la vida útil y la posterior procesabilidad durante varios procesos de montaje, posiblemente escalonados. También es crucial para una unión fiable de los cables y se disuelve completamente durante la soldadura.

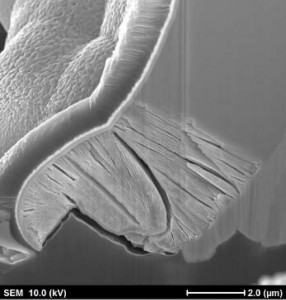

Andreas Groß es responsable de proyectos para clientes europeos de PCB en Umicore ElectroplatingLadeposición de oro se realizaba anteriormente mediante el proceso de colado (proceso de intercambio o inmersión). Este tipo de deposición metálica es posible si el metal a depositar tiene un potencial significativamente mayor (20-50 mV) que el sustrato o la propia capa intermedia. Los iones de oro contenidos en la solución electrolítica absorben los electrones del níquel en solución y depositan el metal en su superficie.

Andreas Groß es responsable de proyectos para clientes europeos de PCB en Umicore ElectroplatingLadeposición de oro se realizaba anteriormente mediante el proceso de colado (proceso de intercambio o inmersión). Este tipo de deposición metálica es posible si el metal a depositar tiene un potencial significativamente mayor (20-50 mV) que el sustrato o la propia capa intermedia. Los iones de oro contenidos en la solución electrolítica absorben los electrones del níquel en solución y depositan el metal en su superficie.

Una de las desventajas de este proceso de intercambio puro de cargas es la corrosión inherente al proceso, que se produce cuando se disuelve el níquel. Esto repercute negativamente en la soldabilidad, la adherencia y la vida útil.

La corrosión en la superficie del extremo ENEPIG es aún más crítica que en el proceso ENIG. La capa de paladio actúa como barrera de difusión. Al igual que el níquel, se produce autocatalíticamente. Se trata de una capa muy fina con sus correspondientes poros. Éstos son necesarios, ya que la deposición de oro sólo se produce por contacto directo entre el oro y el níquel. Mientras que en la ENIG el proceso de intercambio es relativamente uniforme en toda la superficie en el rango de las décimas de micrómetro, en la ENEPIG se intensifica considerablemente, ya que la reducción del oro y, por tanto, la disolución del níquel se limita a los poros de la capa de paladio. El principio de este proceso es similar a la clásica corrosión por picadura conocida en otras áreas de revestimiento.

Otras desventajas son el grosor limitado de la capa de oro, cuya distribución también es desigual. La capa de paladio tiene poros de diferentes tamaños, distribuidos de forma no homogénea por toda la superficie. Lo mismo ocurre con el chapado en oro posterior mediante deposición por brebaje. La geometría y la estructura de las pistas conductoras, que presentan diferentes potenciales en función de sus dimensiones, dificultan aún más las cosas.

Para resolver los tres problemas (corrosión, distribución del grosor de la capa y reducción del grosor de la capa), el proceso de chapado en oro se cambió a la deposición semiautocatalítica de oro (SAG). Una solución puramente autocatalítica no habría sido posible sin más. Por regla general, no se desarrolla en superficies de níquel y, por tanto, habría seguido siendo necesario un proceso previo de chapado en oro, lo que habría supuesto un paso adicional del proceso. Además, una capa de oro depositada de forma puramente autocatalítica sobre níquel alberga el riesgo de problemas de adherencia. En casos extremos, el oro puede eliminarse en forma de película.

El SAG es un nuevo desarrollo que combina las ventajas de ambos procesos. Comienza con el proceso de intercambio de cargas, pero inicia espontáneamente la deposición autocatalítica en cuanto los primeros átomos de oro cubren el níquel. La autocatálisis domina entonces, reduciendo el ataque de la capa de níquel en más de un 90 % en comparación con el dorado por colada clásico. Además, el nuevo proceso, desarrollado por la empresa japonesa Uyemura y comercializado exclusivamente en Europa por Umicore Electroplating, ofrece la posibilidad de depositar una capa de oro considerablemente más gruesa y absolutamente homogénea de lo que sería posible con un proceso de brew puro.

Depende del análisis y la gestión del baño

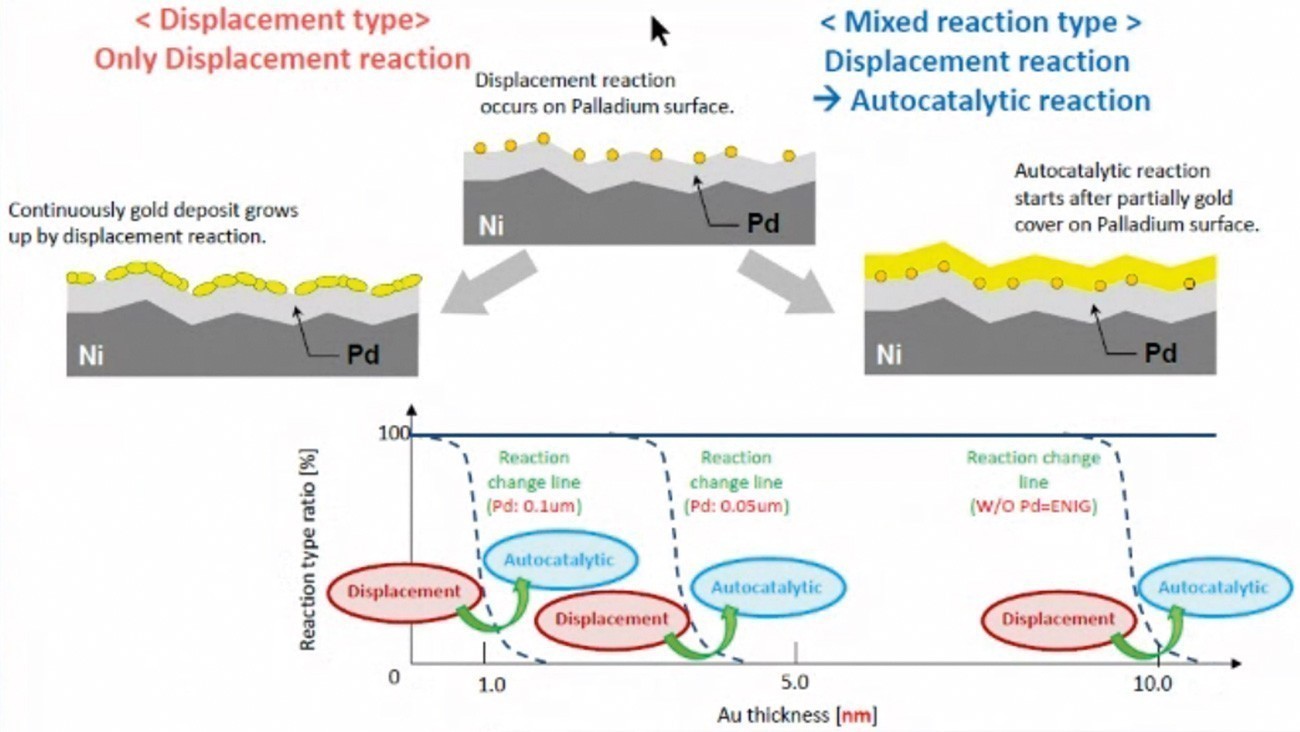

Sistema químico húmedo en Piu-Printex: controlador de níquel y control del sistemaAdemás,el problema de la corrosión del níquel puede mejorarse si el proceso se analiza adecuadamente y, por tanto, se controla con gran precisión.

Sistema químico húmedo en Piu-Printex: controlador de níquel y control del sistemaAdemás,el problema de la corrosión del níquel puede mejorarse si el proceso se analiza adecuadamente y, por tanto, se controla con gran precisión.

"Para conseguir un proceso sin corrosión del níquel con la ayuda de la deposición parcialmente reductora de oro, hay que centrarse cada vez más en la correcta gestión del baño y en el análisis durante el proceso de los componentes más importantes del ingrediente activo", afirma Andreas Groß de Umicore Electroplating. "El control del proceso no es tan trivial como en el caso de la separación de breas puras. Tenemos que prestar especial atención a la analítica, el diseño del tanque, la bomba, el sistema de extracción, etc. Son sutilezas que desempeñan un papel decisivo".

En concreto, Umicore recomendó al usuario instalar un nuevo tipo de controlador de níquel muy adaptado al proceso para supervisar los componentes más importantes del baño y los procesos de dosificación durante el propio proceso de recubrimiento. El resultado fue el proyecto global de conversión del proceso ENIG a la química y el control de procesos de Umicore, junto con la introducción del proceso ENEPIG del fabricante. Pohanka afirma: "Por diversas razones, pensamos que tenía sentido no utilizar alternativamente procesos de varios proveedores en una planta de química húmeda. Esto nos proporciona un único punto de contacto para ambos procesos y la certeza de que, en caso de problemas, no nos derivarán a una organización diferente en primera instancia."

Una de las ventajas de reducir la corrosión del níquel y mejorar el control es la que ofrecen los nuevos materiales de HF, como Megatron 6. "Utilizamos este material, por ejemplo, para fabricar placas de circuito impreso moldeadas de hasta 40 capas", dice Pohanka. Debido a la creciente complejidad y al mayor uso de laminados especiales, el problema de los ingredientes indeseables en la química del proceso va en aumento. Si entonces hay problemas, el fabricante de PCB se ve fácilmente atrapado entre los frentes de los proveedores de productos químicos y los fabricantes de materiales base. Como el revestimiento se aplica al final del proceso de producción de PCB, los bordes y los orificios no revestidos quedan al descubierto. El material base reacciona con los productos químicos en estas superficies. Esto aumenta los problemas, por lo que se ha intentado mejorar el proceso, que antes funcionaba bien. Aunque la constelación material base/química es inmutable y se siguen liberando componentes del material, el nuevo proceso es insensible a ello.

El usuario tardó unas tres semanas en tomar una decisión. El controlador de níquel y la química se encargaron a finales de septiembre/octubre de 2020. A esto siguieron dos fines de semana de presentaciones por videoconferencia. El primer paso fue la puesta en marcha conjunta del controlador y el cambio de ENIG. Este proceso se implementó sin esfuerzo en Piu-Printex en las dos semanas siguientes de producción. A continuación se introdujo el proceso ENEPIG, también durante un fin de semana. Ambos procesos funcionan sin problemas desde finales de octubre de 2020.

Umicore Electroplating y Piu-Printex se mostraron igualmente satisfechos con la implantación. "Ha sido uno de los proyectos más cortos que hemos llevado a cabo desde el contacto inicial hasta la aprobación de la producción", informa Andreas Groß.

Pohanka: "Estamos observando una clara demanda de ENEPIG, aunque muy pocos clientes utilizan la superficie para lo que es más adecuada: la unión de alambres de oro. La mayoría de los que eligen este revestimiento simplemente quieren la mejor superficie disponible actualmente para soldar". La razón es, por supuesto, la gama de productos: para montajes especialmente exigentes y de alta calidad.

Nuevos sistemas de recubrimiento para la tecnología de alta frecuencia (HF)

El sistemaDebidoa la mayor resistencia específica, incluso las capas finas de níquel y paladio pueden interferir con las señales de la tecnología de alta frecuencia. Para contrarrestar estos problemas, hay varios desarrollos nuevos de sistemas de revestimiento sin níquel, entre ellos el llamado sistema de oro por inmersión directa (DIG). Se trata de una capa de oro que se aplica directamente sobre el cobre. El grosor típico de la capa de oro oscila entre 0,1 y 0,3 μm.

El sistemaDebidoa la mayor resistencia específica, incluso las capas finas de níquel y paladio pueden interferir con las señales de la tecnología de alta frecuencia. Para contrarrestar estos problemas, hay varios desarrollos nuevos de sistemas de revestimiento sin níquel, entre ellos el llamado sistema de oro por inmersión directa (DIG). Se trata de una capa de oro que se aplica directamente sobre el cobre. El grosor típico de la capa de oro oscila entre 0,1 y 0,3 μm.

Además de la ventaja de la idoneidad para alta frecuencia, la superficie DIG tiene el mayor potencial para aplicaciones de paso fino con pistas conductoras y espaciado de pastillas muy estrechos debido a su baja expansión lateral, muy por debajo de un micrómetro, en comparación con los revestimientos ENIG y ENEPIG, en los que el níquel se aplica normalmente a las pistas conductoras de cobre en el rango de 5 µm.

Piu-Printex pretende complementar la selección de procesos para sus clientes en estas áreas tecnológicas introduciendo la superficie final de Umicore como paso siguiente.

http://w ww.piu-printex.at/