Chip bonding y equipamiento

En Cicor de Radeberg, el pegado de virutas es un proceso importante para el montaje de virutas en superficies con diferentes propiedades. Se puede procesar una amplia gama de tamaños y grosores de troqueles, así como diferentes materiales, acabados superficiales y formas de entrega. El pegado de chips se puede realizar manualmente o de forma totalmente automática en una pegadora de chips.

La gama de aglomeradoras de virutas de Cicor en Radeberg se ha ampliado en los últimos años. A lo largo de los años, los requisitos especiales han llevado a la compra y utilización de máquinas de pegado de virutas manuales, semiautomáticas y automáticas. Las encoladoras de virutas automáticas se utilizan principalmente en salas limpias ISO5 e ISO7, en función de los requisitos de limpieza de los productos que se van a procesar. Se utilizan para manipular virutas especiales en la producción en serie (virutas muy finas de <30 µm de grosor o virutas pequeñas de hasta 0,1-0,15 µm de longitud de borde).

Además de una buena precisión de colocación (Cmk con hasta ±7 µm@3s), también son importantes los procesos pick & place estables, el montaje directamente desde la oblea o preclasificado a partir de paquetes waffle, el reconocimiento óptico automático y mucho más.

Además de las encoladoras de chips automáticas, Cicor también dispone de encoladoras de chips manuales para el posicionamiento de alta precisión de chips ópticos o paneles de fibra óptica (FOP) para la producción de bajo volumen. Con estas encoladoras manuales se consiguen precisiones de colocación de hasta ±3µm@3s.

Controles de calidad durante el montaje de chips

Durante el proceso se realizan pruebas mecánicas, ópticas y radiográficas (rayos X) para comprobar la calidad de los componentes ensamblados. Estas pruebas e inspecciones se basan en normas generales como MIL-STD883, especificaciones espaciales ESCC/ECSS o una amplia gama de especificaciones de clientes con requisitos individuales. Algunos criterios de calidad importantes para las conexiones de chip bond son, por ejemplo, la resistencia mecánica al cizallamiento, criterios ópticos como la humectación del adhesivo o la soldadura, la contaminación de la superficie, la precisión de posicionamiento de los chips y, en el caso de las conexiones soldadas, la proporción de defectos en las conexiones soldadas.

Tecnologías de conexión en el ensamblaje de chips

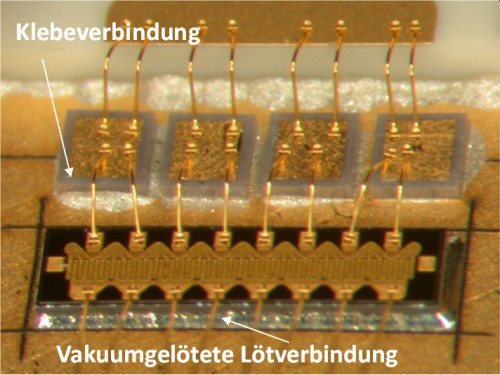

Fig. 1 Unión de chips: Soldadura y uniónCicorofrece tres tecnologías para el montaje de chips en soportes de cableado como sustratos cerámicos, en placas de circuito impreso o en carcasas. Según el tipo de tecnología de conexión, se clasifican en bonding, soldadura y sinterización. Se utilizan materiales de unión como adhesivos, soldaduras y pastas de sinterización.

Fig. 1 Unión de chips: Soldadura y uniónCicorofrece tres tecnologías para el montaje de chips en soportes de cableado como sustratos cerámicos, en placas de circuito impreso o en carcasas. Según el tipo de tecnología de conexión, se clasifican en bonding, soldadura y sinterización. Se utilizan materiales de unión como adhesivos, soldaduras y pastas de sinterización.

a) Uniones adhesivas

Para las uniones por pegado se utilizan distintos tipos de adhesivos en función del producto y de los requisitos del cliente. A grandes rasgos, se pueden clasificar como conductores o no conductores de la electricidad, conductores térmicos, rellenos o sin rellenar, 1K o 2K, y según el tipo de mecanismo de curado. Como los adhesivos están disponibles principalmente en forma de pastas, pueden aplicarse utilizando diversos métodos, como la dispensación, el estampado o la serigrafía, en función de su viscosidad y propiedades.

Para obtener buenos resultados en el proceso de pegado, la cantidad y la distribución del adhesivo utilizado deben ajustarse adecuadamente durante el montaje, teniendo en cuenta propiedades como la viscosidad del adhesivo, el tamaño de las virutas, la relación de aspecto de las virutas y el comportamiento de humectación de las superficies.

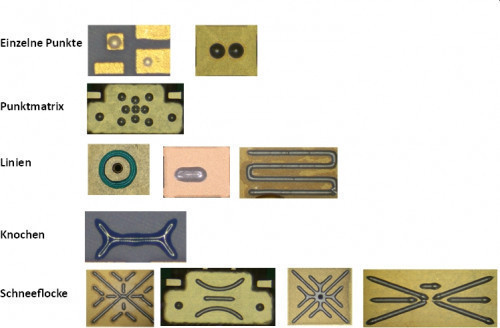

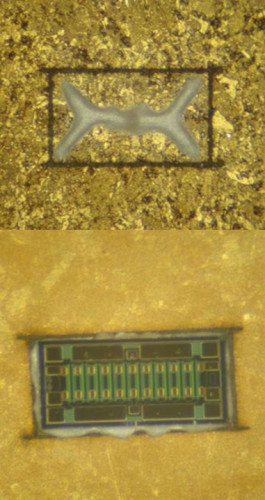

Para obtener un buen resultado de pegado, es necesario utilizar patrones de aplicación adaptados al chip y al sustrato respectivos para la aplicación de adhesivos (véase la Fig. 2). Para chips pequeños, normalmente sólo se utilizan puntos individuales o una pequeña matriz de puntos debido a la pequeña cantidad de adhesivo necesaria. Para chips más grandes con relaciones de aspecto variables, deben utilizarse otros patrones como líneas, huesos o copos de nieve para aplicar una cantidad suficiente de adhesivo en un tiempo razonable y conseguir una buena distribución del adhesivo entre los chips y un buen resultado de humectación. Los resultados de la dosificación también dependen significativamente del tipo y tamaño de la aguja dosificadora utilizada y de parámetros del proceso como presión/tiempo, velocidad de desplazamiento o volumen predefinido.

Una vez aplicado el adhesivo y cargadas las virutas, es necesario curar el adhesivo.

Fig. 2: Diferentes patrones de aplicación de adhesivo en función de los requisitosEnfunción de los requisitos de los materiales/productos y de su construcción, se utilizan diferentes adhesivos con diferentes mecanismos de curado, como la temperatura, la luz UV, el autoentrecruzamiento o la humedad. Las temperaturas típicas de curado de los adhesivos de resina epoxi, por ejemplo, oscilan entre la temperatura ambiente y 150°C.

Fig. 2: Diferentes patrones de aplicación de adhesivo en función de los requisitosEnfunción de los requisitos de los materiales/productos y de su construcción, se utilizan diferentes adhesivos con diferentes mecanismos de curado, como la temperatura, la luz UV, el autoentrecruzamiento o la humedad. Las temperaturas típicas de curado de los adhesivos de resina epoxi, por ejemplo, oscilan entre la temperatura ambiente y 150°C.

b) Uniones soldadas al vacío

Otro método de montaje de chips es la soldadura al vacío. Este proceso de soldadura es conocido por su buena limpieza, ya que no se utiliza fundente en la soldadura, a diferencia del proceso estándar de reflujo con pasta de soldadura. La limpieza de las superficies de los chips, sin necesidad de pasos de limpieza adicionales, es un requisito previo esencial para una buena procesabilidad de los chips ensamblados en procesos posteriores como el wire bonding, por ejemplo para productos aeroespaciales.

El material de soldadura suele aplicarse en forma de preformas de soldadura (lámina metálica precortada), depósitos de soldadura preaplicados, refundidos y limpiados, o como capas de soldadura depositadas por vapor. La soldadura fuerte en vacío utiliza principalmente aleaciones de soldadura fuerte como AuSn, SnAgCu, SnIn, SnBi o aleaciones de soldadura fuerte PbSn para aplicaciones aeroespaciales.

Muchos tipos de materiales cerámicos y metálicos son adecuados para la soldadura fuerte en vacío, ya que son resistentes a la temperatura y tienen baja desgasificación. Dependiendo de la carga de temperatura durante la soldadura, los plásticos no se utilizan si es posible, ya que pueden contaminar el proceso de vacío debido a los efectos de la desgasificación.

La correcta colocación de los chips durante la soldadura se garantiza mediante el uso de barreras de soldadura, como escalones mecánicos o líneas fresadas o con láser.

Las temperaturas típicas de fusión de la soldadura oscilan entre 130 °C y 290 °C, dependiendo de la aleación de soldadura. En un horno de soldadura al vacío pueden alcanzarse temperaturas de soldadura de hasta 400°C a presiones de cámara bajas de hasta 0,1 mBar.

Fig. 3 Sistema de soldadura al vacío por lotestotalmenteautomáticoEn la Fig. 3 se muestra un sistema de soldadura al vacío por lotes totalmente automático con dos hornos de soldadura y manipulación robotizada. El robot recoge el portapiezas con el material de soldadura en la posición de carga de la sección de transporte y lo traslada desde la posición de carga directamente a la cámara de soldadura al vacío. El transporte de los portapiezas debe coordinarse con gran precisión y estar libre de vibraciones o impactos para evitar movimientos incontrolados o desalineaciones de los componentes que se van a soldar, ya que éstos sólo se apilan unos encima de otros sin apretar. El proceso de soldadura al vacío se inicia automáticamente en cuanto se cierra la cámara. Tras la soldadura, el proceso de descarga se realiza del mismo modo.

Fig. 3 Sistema de soldadura al vacío por lotestotalmenteautomáticoEn la Fig. 3 se muestra un sistema de soldadura al vacío por lotes totalmente automático con dos hornos de soldadura y manipulación robotizada. El robot recoge el portapiezas con el material de soldadura en la posición de carga de la sección de transporte y lo traslada desde la posición de carga directamente a la cámara de soldadura al vacío. El transporte de los portapiezas debe coordinarse con gran precisión y estar libre de vibraciones o impactos para evitar movimientos incontrolados o desalineaciones de los componentes que se van a soldar, ya que éstos sólo se apilan unos encima de otros sin apretar. El proceso de soldadura al vacío se inicia automáticamente en cuanto se cierra la cámara. Tras la soldadura, el proceso de descarga se realiza del mismo modo.

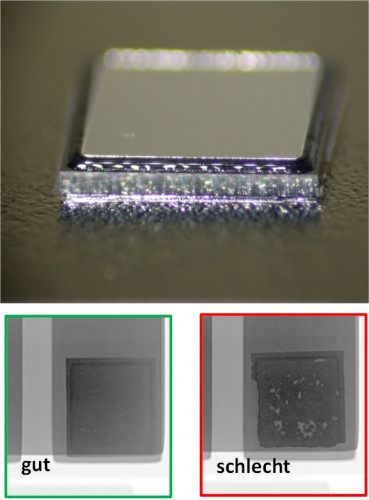

La calidad de las uniones soldadas al vacío se comprueba con cada orden de producción mediante una inspección por rayos X independiente. La proporción de defectos en la soldadura, la humectación de la soldadura y el posicionamiento de los chips son criterios de calidad importantes que se evalúan mediante las imágenes de rayos X. El control del proceso, el perfil de soldadura, la limpieza y calidad de los materiales y soldaduras utilizados, así como la limpieza de la cámara de proceso y la atmósfera durante el proceso influyen considerablemente en los resultados de la soldadura. Los valores límite permitidos para el contenido de defectos y humectación al soldar chips están definidos por MIL STD 883 o se basan en acuerdos individuales con los clientes. En la Fig. 4 se muestran ejemplos sencillos de buenos y malos resultados de soldadura con respecto a la humectación de la soldadura y el contenido de huecos en la imagen de rayos X.

El proceso de soldadura al vacío se desarrolla en varias etapas. Se utilizan perfiles de asiento como en la soldadura por reflujo estándar. Una vez iniciado el proceso, el material de soldadura se calienta a una temperatura inferior al punto de fusión de la soldadura y se mantiene constante durante varios minutos. El material de soldadura se calienta uniformemente en esta zona.

Fig. 4 Resultados de lasoldaduraLa activación del proceso o la reducción de los óxidos potencialmente presentes en las superficies se consigue utilizando gases de activación como el gas de formación (N2H2), el ácido fórmico (HCOOH) o el hidrógeno puro (H2), que se utilizan en una secuencia de procesos de purga. Además, el oxígeno residual se elimina de la cámara y los residuos de desgasificación de los materiales se eliminan lo mejor posible mediante vacío. A continuación, se sigue calentando la soldadura y, cuando se alcanza la temperatura de fusión de la soldadura en la zona de pico del perfil de soldadura, ésta empieza a fluir y moja las superficies metálicas del sustrato y la parte posterior del chip. Este proceso se ve favorecido por el uso adicional de los gases de activación, que promueven el proceso de humectación. Por último, la cámara se somete repetidamente a vacío para eliminar cualquier burbuja de gas que pueda haber en la soldadura fundida debido a inclusiones de aire o desgasificación de los materiales.

Fig. 4 Resultados de lasoldaduraLa activación del proceso o la reducción de los óxidos potencialmente presentes en las superficies se consigue utilizando gases de activación como el gas de formación (N2H2), el ácido fórmico (HCOOH) o el hidrógeno puro (H2), que se utilizan en una secuencia de procesos de purga. Además, el oxígeno residual se elimina de la cámara y los residuos de desgasificación de los materiales se eliminan lo mejor posible mediante vacío. A continuación, se sigue calentando la soldadura y, cuando se alcanza la temperatura de fusión de la soldadura en la zona de pico del perfil de soldadura, ésta empieza a fluir y moja las superficies metálicas del sustrato y la parte posterior del chip. Este proceso se ve favorecido por el uso adicional de los gases de activación, que promueven el proceso de humectación. Por último, la cámara se somete repetidamente a vacío para eliminar cualquier burbuja de gas que pueda haber en la soldadura fundida debido a inclusiones de aire o desgasificación de los materiales.

Las conexiones soldadas al vacío de conjuntos de chips ofrecen varias ventajas en comparación con el uso de adhesivos conductores de la electricidad como material de conexión. La mayor conductividad térmica (hasta 60-70W/mK), la mayor fiabilidad, la gran limpieza y el bajo comportamiento de desgasificación son algunas de las ventajas más importantes y hacen que la soldadura al vacío sea especialmente interesante para aplicaciones en carcasas herméticas. Por este motivo, este proceso de unión de chips es el preferido en la industria aeroespacial y en aplicaciones industriales de alta potencia.

c) Sinterización

Otro método de ensamblaje de chips es la sinterización de plata. En general, se distingue entre el uso de pastas de sinterización o láminas de sinterización prefabricadas y entre la sinterización con o sin presión. En Cicor de Radeberg, las pastas sinterizadas se utilizan principalmente para la sinterización sin presión en el proceso de ensamblaje. Este proceso es comparable al proceso de ensamblaje con adhesivos al aplicar las pastas por dosificación, cargar las virutas y el posterior proceso de sinterización en un horno discontinuo (las temperaturas de sinterización oscilan entre 175 °C y 200 °C) y puede realizarse con bastante facilidad. En comparación con los adhesivos conductores de la electricidad, estas pastas de sinterización se caracterizan por una mayor fiabilidad y una conductividad térmica significativamente mejor, de hasta 140W/mK, por lo que son especialmente adecuadas para aplicaciones de alta potencia.

Fig.5 Ejemplo de proceso de sinterización parachips ultrafinos

Fig.5 Ejemplo de proceso de sinterización parachips ultrafinos

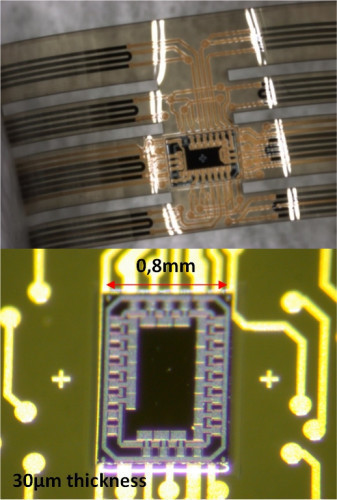

Los chips ultrafinos con un grosor mínimo de 20 µm son preferibles para aplicaciones en las que el ahorro de espacio es un requisito importante (por ejemplo, para aplicaciones médicas). El ensamblaje de chips ultrafinos es un área difícil de la tecnología de unión de chips, ya que estos chips son muy sensibles a los daños. El proceso de recogida de la oblea, su manipulación en el sistema y su colocación en el sustrato es fundamental. El alabeo de las virutas finas es un parámetro importante que debe controlarse durante el proceso de colocación y el curado del adhesivo en el horno para obtener buenos resultados constantes. Cicor utiliza adhesivos especialmente adaptados, de baja viscosidad y no conductores de la electricidad. Es importante garantizar una buena humectación del adhesivo en el chip y, al mismo tiempo, minimizar el riesgo de contaminación de la parte superior del chip. Recoger los chips finos de la lámina de la oblea es un paso crítico, ya que los chips finos son muy frágiles. Este proceso de recogida se evaluó y probó con éxito para tamaños de chip de hasta 5 mm x 5 mm.

El patrón para la aplicación del adhesivo se optimizó para conseguir un flujo controlado del adhesivo utilizando el efecto capilar y, por tanto, una humectación controlada en el chip. El adhesivo no se humedece más allá de los bordes del chip hasta la parte superior del mismo, por lo que no se produce contaminación del adhesivo en la parte superior del chip. Se fabricaron con éxito muestras para aplicaciones de catéteres médicos (véase la Fig. 6) con chips de 30 µm de grosor. Éstos se montaron sobre una película de poliimida utilizando el proceso de chipbond personalizado, después se pusieron en contacto y se incrustaron. La flexibilidad de la estructura, junto con los finos chips que ocupan poco espacio, permite enrollarlos e insertarlos, por ejemplo, en estrechos alojamientos de catéteres.

Resumen

Fig. 6: Ejemplo de chip de 30 µm de grosorEneste artículo se han presentado brevemente las distintas opciones de montaje manual y automatizado de chips de Cicor, como el pegado, la soldadura al vacío y la sinterización, así como sus retos específicos y los parámetros que influyen en ellos.

Fig. 6: Ejemplo de chip de 30 µm de grosorEneste artículo se han presentado brevemente las distintas opciones de montaje manual y automatizado de chips de Cicor, como el pegado, la soldadura al vacío y la sinterización, así como sus retos específicos y los parámetros que influyen en ellos.

Para obtener buenos resultados en el ensamblaje de chips es necesaria una interacción bien coordinada de criterios importantes. La calidad del material, la limpieza y la idoneidad para los procesos de unión de chips, los parámetros técnicos como la precisión de colocación, las fuerzas, las temperaturas, así como la selección de los materiales de unión y sus métodos de aplicación, entre otros, también desempeñan un papel importante con respecto al procesamiento posterior en los procesos subsiguientes para el contacto eléctrico y el encapsulado de los conjuntos de chips.

Para procesar con éxito chips ópticos, por ejemplo, se dispone de mejores clases de salas blancas y de empleados bien formados y cualificados. En Cicor de Radeberg también se pueden procesar automáticamente una gran variedad de geometrías, como chips muy pequeños o muy finos, para satisfacer una amplia gama de requisitos de miniaturización en los sectores industrial, de tecnología médica y aeroespacial. Para ello se dispone de una serie de procesos y sistemas altamente personalizados para el pegado de chips. Además, se prueban constantemente nuevos materiales y se desarrollan adaptaciones de procesos para poder ofrecer soluciones satisfactorias a los requisitos de productos y clientes en constante evolución.