La integración de sistemas eléctricos y electrónicos es compleja, como demuestra la cadena cinemática de los vehículos: no se trata sólo de la tecnología de accionamiento eléctrico y la electrónica de potencia implicada, sino también del software asociado. El desarrollo requiere planteamientos holísticos.

Las tendencias intersectoriales están desafiando los métodos tradicionales de desarrollo de productos en ingeniería mecánica y de vehículos. La electrificación de los vehículos está ganando importancia rápidamente en la industria del automóvil, la industria aeroespacial y la ingeniería mecánica pesada, debido a los constantes avances en la transmisión eléctrica y a las restricciones que imponen las nuevas normativas medioambientales. Al mismo tiempo, los productos de todos los sectores son cada vez más inteligentes y están más interconectados gracias a la integración de componentes electrónicos altamente desarrollados y software integrado.

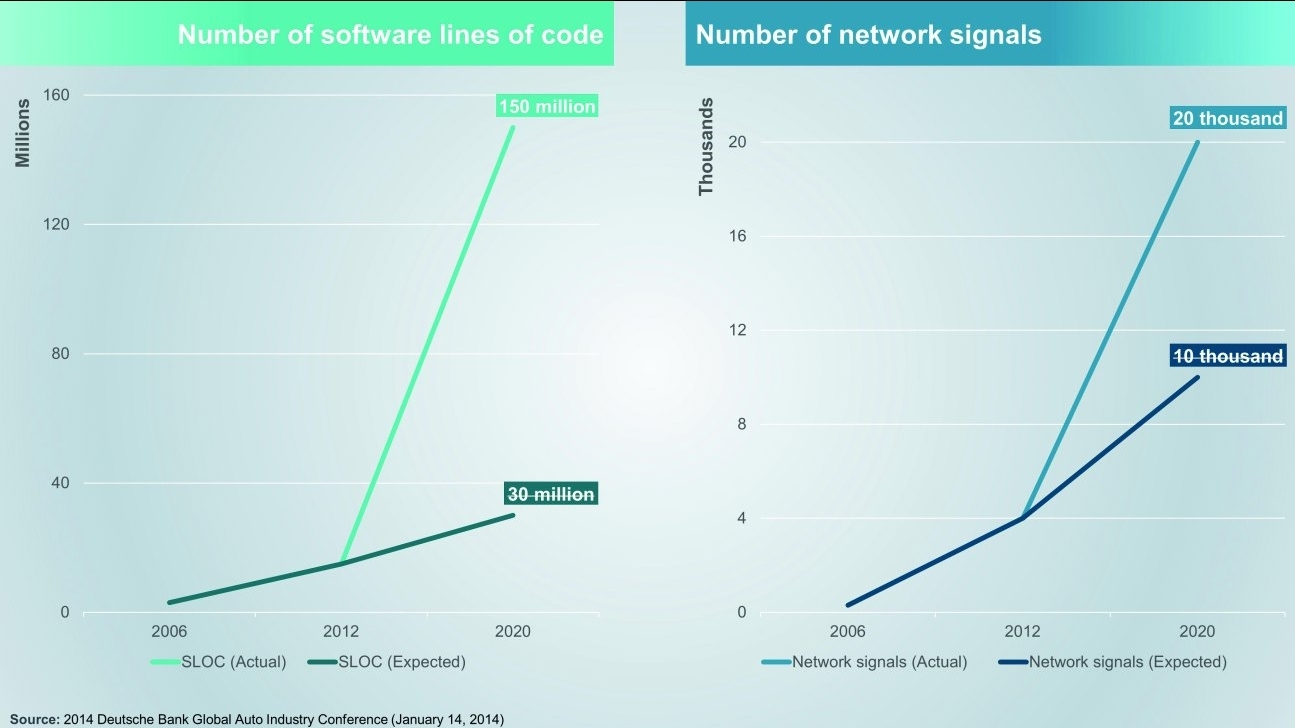

Estas tendencias están dando lugar a un aumento significativo de la importancia y la complejidad de los sistemas eléctricos/electrónicos (E/E) en una amplia gama de productos, desde turismos y aviones hasta embarcaciones y maquinaria industrial avanzada. De hecho, el rápido crecimiento de la complejidad ha superado las predicciones. Un estudio de 2014 del Deutsche Bank predijo que, para 2020, un vehículo contendría una media de 30 millones de líneas de código de software (SLOC) y 10.000 señales de red. En realidad, sin embargo, los vehículos actuales suelen contener 150 millones de SLOC y más de 20.000 señales de red (imagen de portada).

La creciente complejidad de un sistema E/E no es sólo el resultado de un mayor número de componentes eléctricos, electrónicos o de software en los respectivos productos. Cada subsistema incluido debe integrar una combinación diversa de diferentes disciplinas para permitir la funcionalidad deseada del producto. Los ingenieros deben mantener bajo control miles de componentes y funciones de distintas disciplinas para coordinar el desarrollo, la simulación y la validación de sistemas eléctricos, unidades de control electrónico (ECU), aplicaciones de software, etc.  Fig. 2: Los fabricantes de vehículos y máquinas deben adoptar un método que disuelva los límites entre las disciplinas de desarrollo y favorezca la continuidad holística de los datos

Fig. 2: Los fabricantes de vehículos y máquinas deben adoptar un método que disuelva los límites entre las disciplinas de desarrollo y favorezca la continuidad holística de los datos

La separación tradicional de las distintas disciplinas -denominadas "silos"- suele dar lugar a una aplicación incoherente de los requisitos en el diseño de los sistemas subordinados, a una falta de comunicación entre las distintas disciplinas y a una trazabilidad insuficiente de los pasos de diseño. Las interpretaciones erróneas o incoherencias resultantes sólo se ponen de manifiesto cuando varios sistemas subordinados se integran en un sistema común de nivel superior. Los costes de resolver estos problemas en esta fase tardía del desarrollo son entonces considerablemente más elevados. Sin embargo, las empresas de todos los sectores están sometidas a una competencia cada vez mayor y a la expectativa de lanzar productos al mercado cada vez más rápido. Esto exige acortar los ciclos de desarrollo. Las empresas se esfuerzan por utilizar nuevas tecnologías y diseños innovadores y, debido a las condiciones del mercado, deben aplicarlos más rápido que nunca.

Cadena de procesos de extremo a extremo: desarrollo a un nivel superior

Hoy en día y en el futuro, es necesario apoyar la integración interdisciplinar y romper las fronteras entre disciplinas de desarrollo separadas ("silos") para garantizar la continuidad de los datos a lo largo del proceso de diseño, fabricación y mantenimiento de los sistemas E/E(Fig. 2). Con este enfoque, las empresas dirigen el diseño de la arquitectura eléctrica, electrónica, de redes y de software embebido desde la arquitectura del sistema E/E. El soporte posterior para la fabricación de mazos de cables y el mantenimiento del vehículo completa el entorno de desarrollo holístico de los sistemas E/E.

Este completo entorno de desarrollo ofrece una serie de ventajas a las empresas que desean desarrollar productos de nueva generación. Las más importantes son la mayor rapidez de comercialización, la reducción del riesgo de los programas, el aumento de la calidad de los productos, la optimización de la colaboración y una mayor atención a la innovación.

Mayor rapidez de comercialización

Las integraciones soportadas por un entorno de desarrollo E/E completo simplifican drásticamente el intercambio de datos críticos entre equipos de desarrollo y disciplinas. Con enlaces directos a CAD mecánico, PLM, ALM, herramientas de simulación y una cartera integrada de diseño y fabricación de sistemas E/E, los ingenieros pueden intercambiar información directamente a través de sus respectivas herramientas, lo que ofrece la ventaja añadida de la trazabilidad de los cambios y la duplicación del trabajo de diseño. Esto reduce el tiempo de inactividad durante la transferencia de datos y elimina los errores que pueden producirse durante la introducción manual de datos.

La potente tecnología de automatización puede acelerar aún más el desarrollo de arquitecturas E/E, mazos de cables (EDS) o redes, así como la creación de informes y documentación para fabricación o mantenimiento. Las funciones de automatización basadas en reglas pueden asignar funciones a componentes existentes dentro de una arquitectura E/E, sintetizar el cableado y generar informes y documentación basados en reglas y restricciones definidas por los ingenieros. El resultado es una creación de diseños rápida, repetible y precisa, que permite a los ingenieros centrarse en encontrar la solución óptima en lugar de realizar tareas manuales que requieren mucho trabajo.

Reducción del riesgo del programa y mejora de la calidad del producto

En los competitivos mercados actuales, la necesidad de innovación es constante, lo que aumenta el riesgo de los nuevos programas de desarrollo. La creciente complejidad del diseño, las nuevas normativas y los nuevos competidores en el mercado hacen que la evaluación del riesgo de los programas sea cada vez más urgente para las empresas.

Al pasar a un enfoque integrado y digitalizado, los fabricantes podrán lograr un equilibrio mucho mejor entre innovación y riesgo en todo momento, utilizando los conocimientos más recientes sobre productos y procesos de producción en forma de gemelos digitales ampliamente disponibles. Una trazabilidad robusta garantiza el desarrollo de productos de acuerdo con los requisitos y restricciones internos y normativos. Sobre todo, permite un proceso de desarrollo verificable para detectar errores o fallos en una fase temprana.

Las capacidades avanzadas de simulación y validación no sólo ayudan a reducir el riesgo asociado al desarrollo de productos complejos, sino que también pueden contribuir a mejorar la calidad del producto antes de su lanzamiento al mercado. La posibilidad de desplazar la validación a una fase más temprana del proceso de desarrollo permite a los ingenieros verificar y validar la funcionalidad y el rendimiento del producto y sus subsistemas en una fase más temprana del proceso de desarrollo. Las métricas en tiempo real también permiten obtener información inmediata sobre las decisiones de diseño, lo que permite a los ingenieros realizar rápidamente análisis e iteraciones "what-if" para lograr una implementación óptima.

Colaboración optimizada

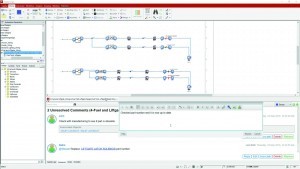

Fig. 3: Las notas y comentarios en el diseño garantizan una comunicación estructurada y coherente entre los ingenieros. Aquí, la respuesta a un comentario describe la ejecución satisfactoria de un cambio requeridoLacreciente complejidad de los vehículos y sistemas también requiere una comunicación claramente estructurada y regular entre los ingenieros para permitir diseños eficientes y precisos. Los métodos de comunicación habituales hoy en día (correo electrónico, llamadas telefónicas, etc.) son desorganizados, propensos a errores e inadecuados para la posterior trazabilidad. Las solicitudes de revisiones, actualizaciones y otras comunicaciones se pierden fácilmente entre la masa de otros correos electrónicos y reuniones, lo que retrasa el progreso del trabajo de diseño.

Fig. 3: Las notas y comentarios en el diseño garantizan una comunicación estructurada y coherente entre los ingenieros. Aquí, la respuesta a un comentario describe la ejecución satisfactoria de un cambio requeridoLacreciente complejidad de los vehículos y sistemas también requiere una comunicación claramente estructurada y regular entre los ingenieros para permitir diseños eficientes y precisos. Los métodos de comunicación habituales hoy en día (correo electrónico, llamadas telefónicas, etc.) son desorganizados, propensos a errores e inadecuados para la posterior trazabilidad. Las solicitudes de revisiones, actualizaciones y otras comunicaciones se pierden fácilmente entre la masa de otros correos electrónicos y reuniones, lo que retrasa el progreso del trabajo de diseño.

Los modernos sistemas de desarrollo E/E ofrecen soluciones que ayudan a optimizar la comunicación entre los ingenieros implicados. Esto les permite aportar sus notas y comentarios durante el desarrollo del sistema. Estas notas ayudan a los ingenieros a coordinar los diseños entre sí. Pueden asignarse a componentes específicos, lo que facilita la búsqueda de información(Fig. 3). La respuesta a un comentario crea un hilo conductor para la comunicación posterior. Las funciones integradas de lista de comprobación ayudan a los ingenieros a hacer un seguimiento de las tareas que ya se han completado y las que aún están pendientes. Por último, el moderno software de desarrollo para sistemas E/E admite notificaciones configurables por correo electrónico para las actualizaciones de diseño y una función de respuesta para mantener al usuario al día de las actividades de desarrollo.

La solución E/E integrada resuelve los retos del mañana

Las tendencias comunes en los sectores de la automoción, aeroespacial, construcción, maquinaria agrícola y similares están provocando cambios drásticos en el desarrollo de productos y los retos resultantes. La complejidad de los productos aumenta rápidamente, sobre todo debido a las nuevas funciones y prestaciones que ofrecen los sistemas de E/E. Al mismo tiempo, los ciclos de desarrollo son cada vez más cortos. Al mismo tiempo, los ciclos de desarrollo se acortan para seguir el ritmo acelerado del cambio y la innovación. Las empresas que no pueden acelerar el desarrollo de nuevas generaciones de productos se están quedando atrás.

Un entorno de desarrollo integrado y global para sistemas E/E ayuda a las empresas en su esfuerzo por superar la complejidad y acelerar el tiempo de comercialización. Capital de Siemens Digital Industries Software proporciona una amplitud sin precedentes para impulsar el desarrollo de sistemas de distribución eléctrica, redes y software embebido, y permitir la entrega de resultados para la fabricación y el servicio del producto desde dentro de la arquitectura E/E.

En un libro blanco (disponible a través del siguiente enlace), Siemens presenta su estrecha integración de soluciones mecánicas, PLM, de simulación y de planificación de la fabricación como parte de la cartera Siemens Xcelerator. El objetivo es apoyar los principios del diseño de sistemas basado en modelos en el desarrollo de sistemas E/E, lo que contribuye a la creación de un gemelo digital holístico del producto y la metodología de fabricación.