La producción de capas gruesas de aluminio a temperaturas moderadas reviste gran interés para muchos ámbitos de aplicación. En este artículo se examina la electrodeposición de aluminio para la tecnología de circuitos impresos y microsistemas. Se presentan las variables que influyen en la morfología de la capa a partir de deposiciones sobre sustratos de silicio con una capa inicial de oro. La densidad de corriente y la temperatura del electrolito tienen una gran influencia en la microestructura de las capas producidas. Los parámetros de deposición evaluados para la capa de partida de oro no pueden transferirse a una capa de partida de aluminio.

Las vías son muy importantes para una placa de circuito impreso funcional. En el artículo se presentan varios enfoques para el recubrimiento de estos contactos pasantes. Además, se describe la estructuración de las capas de aluminio mediante fotorresistencia, incluido el grabado de la capa de partida.

La producción de capas gruesas de Al a temperaturas moderadas es de gran interés para muchas aplicaciones. En este artículo se investiga la deposición galvánica de aluminio para la tecnología de circuitos impresos y microsistemas. Las variables que influyen en la morfología de la capa se representan mediante la deposición sobre sustratos de silicio con una capa semilla de oro. La densidad de corriente y la temperatura del electrolito tienen una gran influencia en la microestructura de las capas producidas. Los parámetros de deposición evaluados para la capa semilla de oro no pueden transferirse a una capa semilla de aluminio.

Las vías son muy importantes para una placa de circuito impreso funcional. En este artículo se presentan diferentes enfoques para el recubrimiento de dichos contactos pasantes. Además, se describe la estructuración de las capas de aluminio mediante fotorresistencia, incluido el grabado de la capa semilla.

4.2.3 Cobre de tope

También se investiga la deposición por corriente pulsada para las muestras de PCB con tope de cobre. Este control de corriente demostró ser eficaz para las anteriores capas previas de vía. Se eligió la variación de pulsos con diferentes densidades de corriente, frecuencias y ciclos de trabajo para identificar las variables que influyen en la calidad del recubrimiento.

Las muestras producidas se caracterizaron con respecto a las siguientes propiedades

- Conductividad eléctrica y térmica

- Nivel de llenado de la vía

Conductividad eléctrica y térmica

La conductividad eléctrica σ para el Al se indica en la bibliografía como 3,6 - 10-7 S/m. Con los revestimientos galvánicos, estos valores característicos suelen alcanzarse en el mismo orden de magnitud. La conductividad eléctrica de las muestras enumeradas en la Tabla 2 se determinó a 25 °C, 50 °C y 100 °C utilizando una medición de 4 puntas. La conductividad térmica λ puede calcularse a partir de los valores σ utilizando la ley de Wiedemann-Franz. Los valores característicos figuran en el cuadro 2. Debido a la medición manual con una estación de muestreo de obleas, cabe esperar un error de medición de hasta el 20 %. En la tabla, los valores de la muestra Cu31 a Cu34 están marcados en verde. Éstas se midieron en un lote, por lo que el error entre ellas es despreciable. Los valores de conductividad resultantes se aproximan mucho a los valores de la tabla para el Al a granel. Sin embargo, para hacer una afirmación definitiva sobre la conductividad eléctrica y térmica del Al galvánico, son necesarias más investigaciones reproducibles con un trazado separado. Con una estructura de meandro se pueden mantener con precisión las distancias entre las agujas de medición y el trayecto del conductor.

|

No. |

Densidad de corriente |

Frecuencia |

Espesor del revestimiento |

conductividad eléctr. |

conductividad conductividad |

||||

|

mA/cm2 |

Hz |

µm |

S/m |

W/m - K |

|||||

|

25 °C |

50 °C |

100 °C |

25 °C |

50 °C |

100 °C |

||||

|

Al |

3,6E+07 (a 20 °C) |

234 (a 20 °C) |

|||||||

|

Cu21 |

25 |

10 |

10,8 |

1,1E+08 |

7,0E+07 |

2,8E+07 |

768 |

470 |

257 |

|

Cu22 |

30 |

10 |

10,7 |

6,2E+07 |

5,9E+07 |

5,5E+07 |

451 |

417 |

504 |

|

Cu24 |

25 |

25 |

12,5 |

5,5E+07 |

5,3E+07 |

4,8E+07 |

399 |

423 |

439 |

|

Cu25 |

30 |

25 |

12,1 |

5,6E+07 |

5,4E+07 |

4,8E+07 |

409 |

404 |

436 |

|

Cu26 |

25 |

50 |

12,2 |

5,6E+07 |

5,1E+07 |

4,2E+07 |

410 |

453 |

387 |

|

Cu27 |

30 |

50 |

11,7 |

5,6E+07 |

5,7E+07 |

5,3E+07 |

406 |

379 |

481 |

|

Cu28 |

25 |

25 |

19,1 |

4,8E+07 |

4,8E+07 |

4,4E+07 |

353 |

442 |

400 |

|

Cu29 |

30 |

25 |

16,6 |

5,1E+07 |

5,6E+07 |

5,8E+07 |

376 |

420 |

526 |

|

Cu30 |

25 |

50 |

15,1 |

6,0E+07 |

5,3E+07 |

5,3E+07 |

441 |

248 |

486 |

|

Cu31 |

30 |

25 |

17,4 |

3,4E+07 |

3,1E+07 |

2,9E+07 |

246 |

234 |

261 |

|

Cu32 |

30 |

25 |

17,7 |

3,2E+07 |

3,0E+07 |

2,7E+07 |

231 |

248 |

245 |

|

Cu33 |

30 |

25 |

16,2 |

3,4E+07 |

3,1E+07 |

3,1E+07 |

247 |

235 |

280 |

|

Cu34 |

21 |

- |

17,8 |

3,2E+07 |

3,0E+07 |

2,8E+07 |

231 |

235 |

256 |

Nivel de llenado de las vías

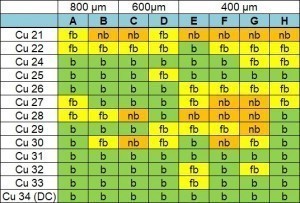

Para determinar el grado de relleno, las vías con diámetros de 800 µm y 600 µm se dispusieron inclinadas bajo un microscopio óptico. Este método permite estimar de forma fiable el tamaño de estas vías. En cambio, las vías de 400 µm y 200 µm deben prepararse mediante corte transversal. Para la asignación de las vías en las muestras se introdujo un etiquetado (véase la Fig. 11). Las vías se caracterizan como "recubiertas (b)", "casi recubiertas (fb)" y "no recubiertas (nb)". Aquí, fb significa que el Cu todavía brilla a través de la capa de Al hasta cierto punto. Con nb, el Cu sigue siendo claramente visible. La figura 12 muestra la evaluación de los diámetros de vía de 800-400 µm. Puede observarse que las muestras con espesores de capa inferiores (hasta Cu27) suelen clasificarse como "fb". Aquí destaca la muestra Cu25: casi todas las vías se clasifican como "recubiertas". Las muestras Cu31-33 también se recubrieron con los parámetros de deposición de Cu25, por lo que estas muestras repetidas se cargaron dos veces (el doble de corriente, el mismo tiempo). En estas muestras también se observó un buen recubrimiento hasta una vía de 400 µm. Los posteriores análisis transversales de las vías de 400 µm y 200 µm permitirán extraer conclusiones significativas.

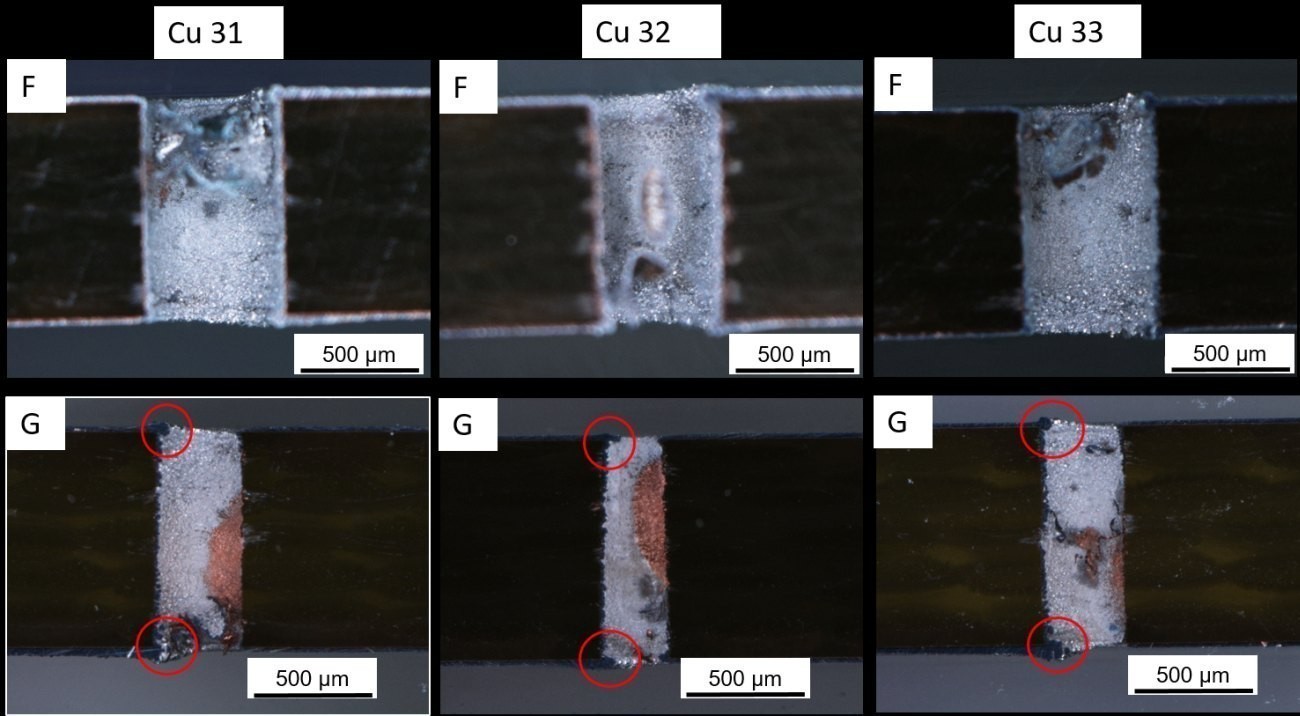

La figura 13 muestra imágenes de microscopio óptico de las vías "F" y "G" de 400 µm de las muestras Cu31 a 33. Las vías "F" están completamente marcadas. Las vías "F" están totalmente recubiertas. En cambio, las vías "G" no están completamente recubiertas de Al. En el caso de las vías "G", es evidente que se han formado grupos de Al (marcados en rojo) en las esquinas de las aberturas de las vías, que siempre están exactamente enfrente de la zona con Cu expuesto. Este comportamiento se observa con frecuencia en las investigaciones. Una posible explicación de los puntos de Cu abiertos es el escaso flujo de la vía en el vaso de precipitados, de modo que las burbujas de gas quedan atrapadas en las paredes de la vía. Los bordes de las aberturas de la vía tienen una densidad de corriente localmente más alta, de modo que los iones de Al que fluyen fuera de la vía se descargan más rápidamente allí y acumulan así estos cúmulos. Este efecto también puede observarse en sistemas acuosos si no se utilizan aditivos con efecto supresor (supresor).

Fig. 13: Imágenes de microscopio óptico de las vías "F" y "G" de 400 µm de las muestras Cu31-33

Fig. 13: Imágenes de microscopio óptico de las vías "F" y "G" de 400 µm de las muestras Cu31-33

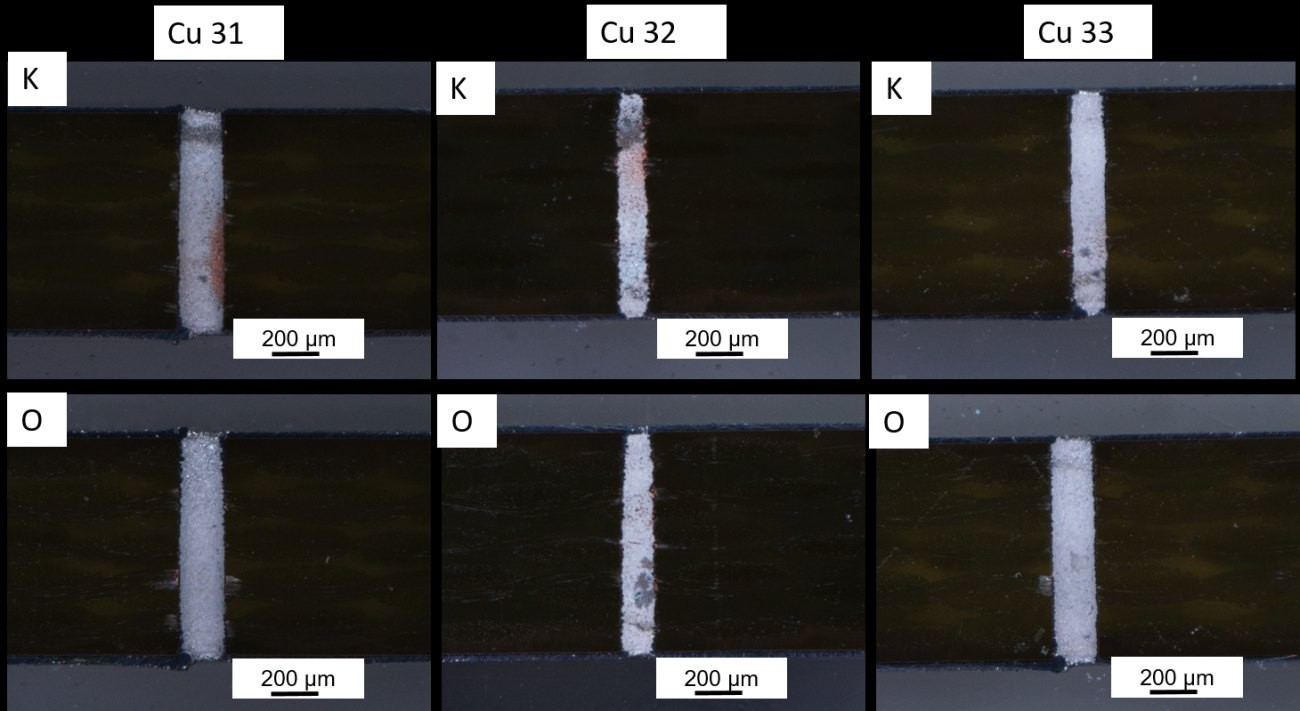

El nivel de relleno de las vías de 200 µm se muestra en la figura 14 como ejemplo para "K" y "O". Las vías "O" están completamente recubiertas en todas las muestras. En las vías "K", sin embargo, la capa inicial de Cu todavía brilla a través de la capa de Al. La capa de Al aún no está completamente formada. No obstante, las vías están recubiertas de Al de arriba abajo. En resumen, el recubrimiento de las paredes laterales de las vías con una capa inicial de Cu puede demostrarse con una sencilla configuración de prueba. Sin embargo, la homogeneidad de la muestra plantea otros problemas. Las vías de los bordes de la muestra siempre están más recubiertas que las vías del centro de la muestra. El movimiento del cátodo entre los ánodos, como es habitual en la industria de las placas de circuito impreso, no muestra ninguna mejora significativa en la estructura del vaso.

Fig. 14: Imágenes de microscopio óptico de las vías "K" y "O" de 200 µm de las muestras Cu31-33

Fig. 14: Imágenes de microscopio óptico de las vías "K" y "O" de 200 µm de las muestras Cu31-33

4.2.4 Estructuración de las capas de Al

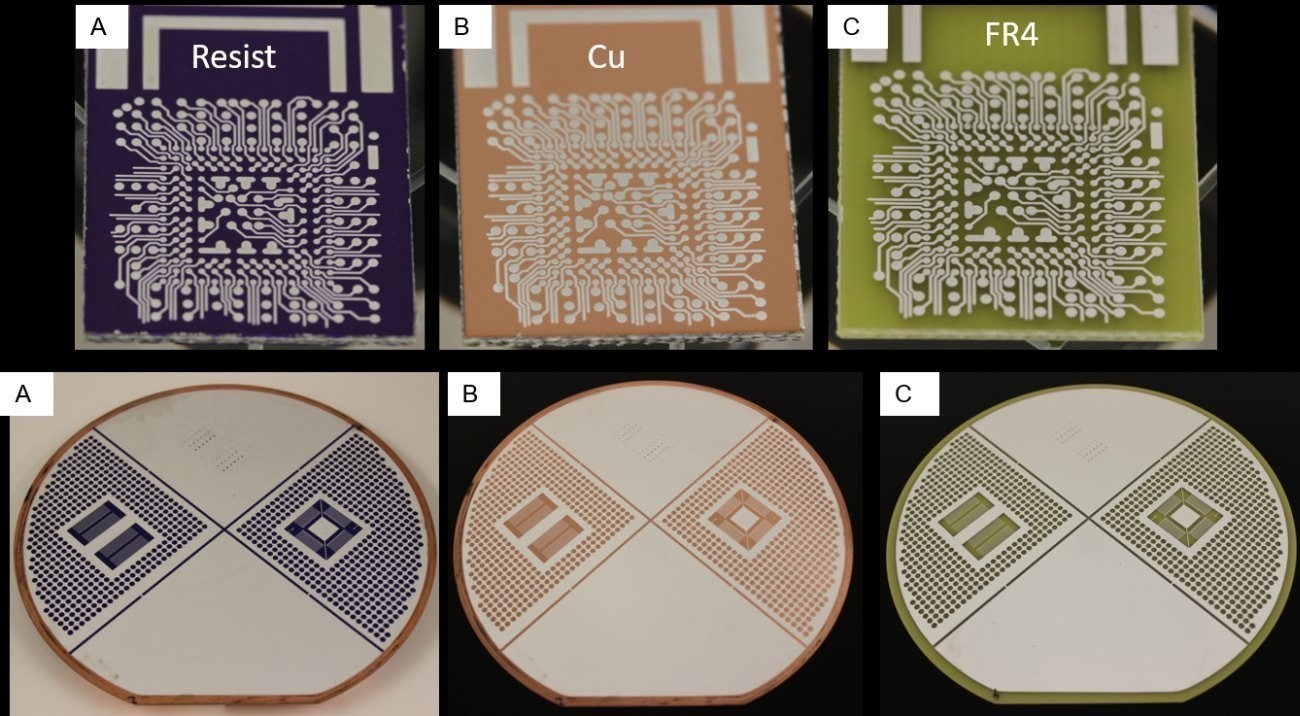

La figura 15 muestra la cadena de proceso para la deposición estructurada de Al, siendo las estructuras blancas la capa de Al. En la figura 15 A, la muestra se recubre con la laca "Photec 6250". Ésta se elimina con el eliminador de resistencias PC4069. El Cu subyacente, que sirve como capa inicial para la deposición, se expone con una solución de NaPS al 20 % (véase la figura15 B). Las estructuras de Al se exponen grabando el Cu(Fig.15 C).

Fig. 15: Fotografías de la secuencia de proceso para la producción de capas estructuradas de Al sobre laminación de Cu para formato chip y oblea

Fig. 15: Fotografías de la secuencia de proceso para la producción de capas estructuradas de Al sobre laminación de Cu para formato chip y oblea

La transferencia de la deposición y la liberación de las estructuras también deben ser transferibles a sustratos más grandes. Por este motivo, las deposiciones sobre formato de oblea de 150 mm no se examinaron en lo que respecta a la microestructura, sino a la capacidad del proceso. La deposición sobre laminado de Cu y Al se lleva a cabo mediante deposición por corriente pulsada. La homogeneidad y densidad de las capas han quedado demostradas en las investigaciones a nivel de chip. Se han realizado pruebas de adherencia para el revestimiento de Al con el fin de garantizar que el pulso de retorno anódico para la eliminación del óxido sea lo suficientemente largo.

La resistencia se elimina por igual con el PC4069 para la laminación de Al y Cu. Con la laminación de Cu, el proceso de estructuración se puede transferir uno a uno desde Chiplevel(Fig. 15). Sin embargo, el agente grabador para liberar las estructuras de Al en el revestimiento de Al no es trivial, ya que el ataque es igual de fuerte en todas partes. No obstante, el uso de soluciones de grabado alcalinas parece más prometedor que el de soluciones de grabado ácidas.

5 Resumen y perspectivas

Se ha investigado la deposición galvánica de Al en relación con los factores que influyen en la densidad de corriente, la temperatura, el flujo de corriente y la capa inicial sobre sustratos de Si. Los resultados muestran que las densidades de corriente más altas tienen un efecto positivo en la formación de la capa durante la deposición de Al. Además, es ventajoso trabajar a temperaturas más elevadas, ya que la velocidad de deposición aumenta debido a la mayor movilidad de los iones. En los recubrimientos producidos con densidades de corriente > 20 mA/cm2, la influencia de la temperatura de 30 °C a 50 °C es pequeña. La microestructura apenas cambia a medida que el potencial de cristalización es suficientemente alto. La deposición por corriente pulsada proporciona otras variables en el proceso de deposición. El ciclo de trabajo parece ser decisivo. Si la pausa del pulso es demasiado larga, la densidad de corriente media disminuye y, por tanto, aumenta la rugosidad de la capa. Los parámetros de deposición de las investigaciones a nivel de chip podrían transferirse al nivel de oblea. Sin embargo, el Au como capa de partida se comporta de forma diferente al Al, por lo que aún deben evaluarse los parámetros de deposición óptimos para una capa de partida de Al.

Se está estudiando el recubrimiento de vías con diferentes capas de partida en los sustratos de las placas de circuitos impresos. La viabilidad básica del recubrimiento de vías puede demostrarse con éxito con vías recubiertas previamente con Cu, aunque no puede garantizarse la homogeneidad del recubrimiento en toda la muestra. Sin embargo, para una placa de circuito impreso de Al completa, sería deseable la deposición sobre la capa de polímero o grafito conductora de la electricidad. Los enfoques para ello son prometedores. Sin embargo, es necesario invertir más trabajo de investigación en el electrolito y en la tecnología del sistema para su realización. El electrolito debe tener una mayor conductividad y debe fluir directamente a través de las vías para garantizar el intercambio de iones. La conductividad eléctrica y térmica de las capas de Al es comparable a la del Al puro. Dado que el método de medición utilizado aquí no es suficientemente estable, las capas deben medirse de nuevo utilizando una disposición distinta. En esta disposición, la capa de Al se estructura mediante un chapado de patrón. Este método puede demostrarse fácilmente para el revestimiento de cobre de la placa de circuito impreso. La laminación de Al es más compleja en términos de liberación de la estructura, ya que tanto la laminación como la capa galvánica son igualmente atacadas por un medio de grabado.

Las investigaciones sientan las bases para futuros trabajos de investigación y desarrollo en el campo de la deposición de Al para la tecnología de microsistemas y PCB. Una tecnología alternativa a la anterior placa de circuito impreso de cobre es de especial interés para la industria de las placas de circuito impreso. Para que la deposición de Al alcance la madurez industrial, es necesario seguir investigando sobre el electrolito, la tecnología de la planta, el reciclado del electrolito y el comportamiento de la deposición cuando cambia la composición del electrolito.

Agradecimientos

Los autores agradecen al Ministerio Federal de Educación e Investigación la financiación concedida en el marco de la iniciativa "KMU-innovativ für die Informations- und Kommunikationstechnologie" (proyecto "AioLi", referencia de financiación 16ES0329K). Los autores también desean dar las gracias a los socios del proyecto First Sensor Microelectronic Packaging Dresden GmbH, Jenaer Leiterplatten GmbH, IoLiTec GmbH, Smart Membranes GmbH, Siegert Thinfilm Technology GmbH y NB Technologies GmbH por su excelente cooperación constante.

Referencias

- G. Angerer; A. Mohring; F. Marscheider-Weidemann; M. Wietschel: Copper for future technologies, (2010)

- https://www.elektronikpraxis.vogel.de/knappes-kupfer-bis-2035-schliessen-weltweit-200-minen-a-704986/ Estado: 12/04/2018

- https://www.elektronikpraxis.vogel.de/engpass-kupferfolie-wohin-driftet-die-leiterplattenindustrie-a-579650/index2.html/ Estado: 30/12/2017

- P.-Y. Chen; I.-W. Sun: Electrochemical study of copper in a basic 1-ethyl-3-methylimidazolium tetrafluoroborate room temperature molten salt, Electrochimica Acta, 45 (1999) 441-450

- F. Endres; Bukowski; R. Hempelmann; H. Natter: Electrodeposition of nanocrystalline metals and alloys from ionic liquids, Angewandte Chemie, International Edition, 42 (2003) 3428-3430

- S.Z. El Abedin; A.Y. Saad; H.K. Farag; N. Borisenko; Q.X. Liu; F. Endres: Electrodeposition of selenium, indium and copper in an air- and water-stable ionic liquid at variable temperatures, Electrochimica Acta, 52 (2007) 2746-2754

- M.K. Carpenter; M.W. Verbrugge: Electrochemical codeposition of gallium and arsenicfrom a room temperature chlorogallate melt, Journal of the Electrochemical Society, 137 (1990) 123-129

- M. Armand; F. Endres; D.R. MacFarlane; H. Ohno; B. Scrosati: Ionic-liquid materials for the electrochemical challenges of the future, Nature Materials, Vol. 8(2009) 621-629

- D.R. MacFarlane et al: Energy applications of ionic liquids (Aplicaciones energéticas de los líquidos iónicos), Energy&Enviromental Science, 7 (2014) 232-250.

- F. Faridbod; M.R. Ganjali; P. Norouzi; S. Riahi; H. Rashedi: Application of Room Temperature Ionic Liquids in Electrochemical Sensors and Biosensors, Ionic Liquids: Applications and Perspectives, Prof. Alexander Kokorin (Ed.), (2011).

- M. Galinski; A. Lewandowski; I. Stepniak: Ionic liquids as electrolytes, Electrochim. Acta, vol. 51, no. 26, (2006) 5567-5580

- F. Endres; D. MacFarlane; A. Abbott, Eds: Electrodeposition from Ionic Liquids, Wiley-YCH, (2008)

- E. Berretti et al: Aluminium electrodeposition from ionic liquid: Effect of deposition temperature and sonication, Materials (Basel), Vol. 9, no. 9, (2016) 1-14

- Devaraj: Pulse plating, Materials Chemistry and Physics, 25 (1990) 439-461

- B. Li; C. Fan; Y. Chen; J. Lou; L. Yan: Electrodeposición por corriente pulsada de al a partir de un líquido iónico AlCl3 -EMIC, Electrochimica Acta, 56, (2011) 5478-5482.

- J. Tang; K. Azumi: Optimisation of pulsed electrodeposition of aluminium from alcl3-1-ethyl-3-methylimidazolium chloride ionic liquid, Electrochimica Acta, 56, (2011) 1130-1137

- N. Kanani Galvanotechnik - Grundlagen, Verfahren, Praxis, Carl Hanser Verlag, Munich, Viena, (2000)