La aplicación de corriente pulsada permitió obtener una aleación Co-W amorfa a los rayos X a una concentración más baja del componente amorfizante (sales de tungstato sódico; Na2WO4) de 8 g/L en una solución electrolítica acuosa en comparación con el modo de deposición mediante corriente continua (11 g/L). Se ha descubierto que el aumento de la concentración de tungstato sódico en la solución electrolítica acuosa de 12 g/L a 16 g/L y, en consecuencia, el contenido de wolframio en la aleación de 32,2 wt.% a 35 wt.%, dio lugar a la mejora de la microdureza de las películas electrodepositadas de 4800 MPa a 5600 MPa.

Debido al descubrimiento de propiedades físicas y químicas únicas de las aleaciones basadas en cobalto, su estudio es de interés científico y práctico [1-4]. Por lo general, las estructuras amorfas se obtienen mediante métodos bastante complicados y caros, como el sputtering en ultra alto vacío, la epitaxia de haces moleculares, la molienda en molinos de bolas de alta energía, o métodos relativamente más baratos, como la electrodeposición [5-8]. En la actualidad, existe un creciente interés por el método de deposición no estacionaria de aleaciones, que se debe no sólo a su eficacia y relativa simplicidad, sino también a las amplias posibilidades de controlar la cinética de cristalización y, en consecuencia, de modificar las propiedades fisicoquímicas de las aleaciones electrodepositadas [9-11].

Por regla general, el estado amorfo en las películas de Co se consigue mediante la introducción de un segundo componente. Hay que tener en cuenta que la electrodeposición se realiza normalmente a corriente continua y la composición de fase de la aleación resultante depende del porcentaje del aditivo amorfizante en el electrolito. Sin embargo, en la electrodeposición con corriente pulsada, es posible influir en la composición de fase variando los parámetros de la corriente pulsada. Cabe señalar que la variación de la frecuencia y del ciclo de trabajo de los pulsos de corriente permite revelar plenamente todas las ventajas de la utilización de la electrólisis no estacionaria en comparación con la estacionaria [12-14]. Este trabajo está dedicado al estudio de la influencia de la electrólisis pulsada sobre la composición de fases y las propiedades de las películas de Co-W.

Materiales y métodos

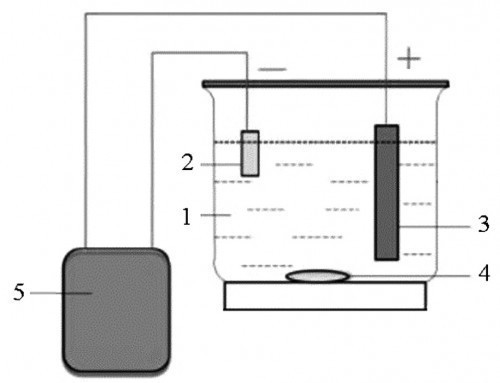

Las películas de aleación de Co-W se obtuvieron por electrodeposición a partir de electrolitos de amoníaco de la siguiente composición (g/L): CoSO4 - 10, C6H8O7 - 60, Na2WO4 - 6÷16. El pH = 11 se alcanzó añadiendo amoníaco acuoso. La temperatura del electrolito se mantuvo constante e igual a 333 K. El proceso de electrodeposición se representa esquemáticamente en la figura 1.

Fig. 1: Diagrama esquemático que muestra los diferentes componentes de la célula electrolítica: 1 - baño electrolítico; 2 - cátodo; 3 - ánodo; 4 - agitador; 5 - generador de impulsos (todas las figuras y tablas: Valentina Tytarenko)

Fig. 1: Diagrama esquemático que muestra los diferentes componentes de la célula electrolítica: 1 - baño electrolítico; 2 - cátodo; 3 - ánodo; 4 - agitador; 5 - generador de impulsos (todas las figuras y tablas: Valentina Tytarenko)

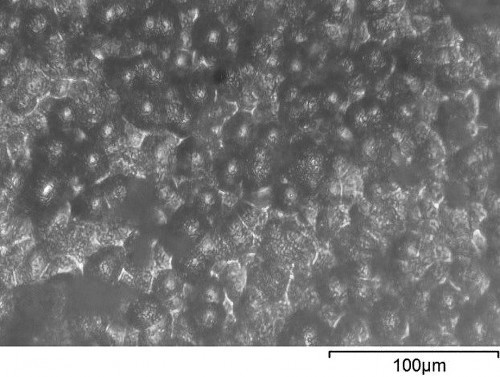

Como ánodo para la electrodeposición se utilizaron placas de cobalto puro. Esto permitió mantener constante la concentración de iones metálicos cristalizantes, lo que influyó positivamente en la repetibilidad de los experimentos. Se utilizó una lámina de cobre como sustrato durante la electrodeposición. La lámina para los sustratos se preparó de la siguiente manera. En primer lugar, los sustratos se pulieron mecánica y químicamente. La solución para el pulido químico fue una solución de ácido nítrico al 5%. El pulido químico redujo la rugosidad y eliminó el endurecimiento por deformación formado tras el pulido mecánico. A continuación, los sustratos se desengrasaron en la solución de cal de Viena y se lavaron con agua destilada.

La electrodeposición se llevó a cabo mediante pulsos de corriente rectangulares. La frecuencia de repetición de los impulsos de corriente (f) varió de 20 Hz a 300 Hz. El ciclo de trabajo (Q) varió de 2 a 6. La densidad de corriente media se mantuvo constante y fue igual a 6 A/dm2. La densidad de corriente de impulso media se eligió de modo que la película en formación tuviera un aspecto cualitativo.

Los estudios de la composición de fase de las películas de Co-W se realizaron en un difractómetro de rayos X DRON-2 utilizando un registro de centelleo de rayos X. La determinación de la composición de fase de las películas se llevó a cabo con radiación Co-Kα monocromática. La composición elemental se determinó en espectrómetros de rayos X VRA 20, VRA 30 midiendo la intensidad de líneas Kα analíticas para elementos de hierro (35 kV, W - ánodo), y para fósforo (35 kV, Rh - ánodo). La microdureza de las películas se midió en un medidor de microdureza PMT-3 con una carga de 0,2 N.

Resultados y discusión

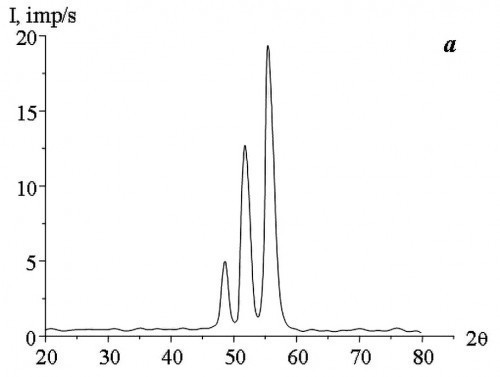

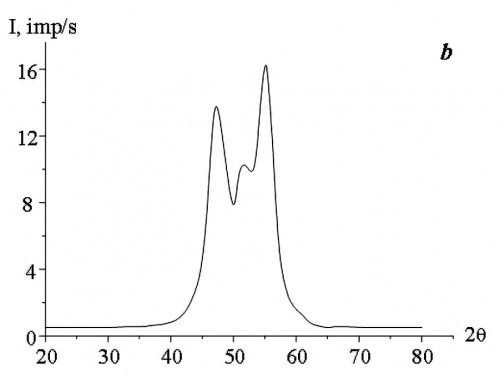

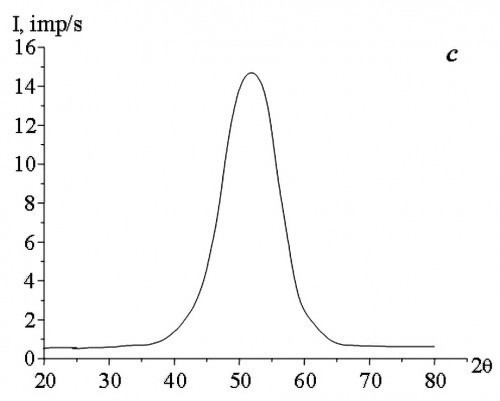

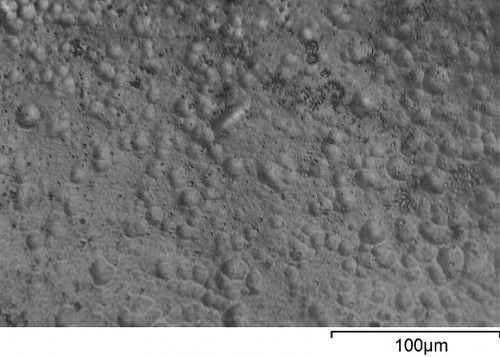

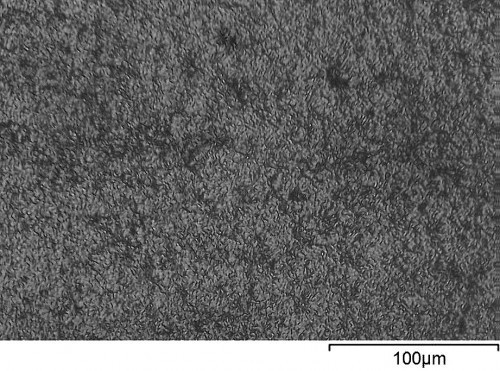

El estudio de la composición de fases de las aleaciones de Co-W obtenidas por electrodeposición a corrientes directas y pulsantes mostró que, dependiendo de la concentración de sales de tungstato sódico (Na2WO4) en la solución electrolítica acuosa, las aleaciones presentan una estructura amorfa, amorfa-cristalina o cristalina (Fig. 2).

Según los resultados del análisis de difracción de rayos X, los átomos de cobalto y wolframio no se combinaron en fases separadas (Co3Wy Co7W6).

En las películas obtenidas por electrodeposición DC, el estado amorfo de rayos X se observó a una concentración de Na2WO4 en la solución acuosa electrolítica no inferior a 11 g/L. La aplicación de corriente pulsada permitió obtener la aleación Co-W amorfa a los rayos X a una concentración menor de Na2WO4 en la solución acuosa electrolítica. El estudio encontró los valores mínimos permisibles de concentración de Na2WO4 en la solución acuosa electrolítica, a los que se obtienen aleaciones amorfas de rayos X como resultado de la electrodeposición por pulsos, con un aumento de la "severidad" de los modos de deposición, es decir, con el aumento del ciclo de trabajo (Q) y la disminución de la frecuencia de repetición de pulsos de corriente (f).

|

Q |

f, Hz |

||

|

20 |

200 |

400 |

|

|

2 |

C |

C |

C |

|

4 |

А+C |

А+C |

C |

|

6 |

А |

А+C |

А+C |

La tabla 1 muestra los resultados del estudio de la influencia de los modos de electrodeposición pulsada sobre la composición de fases de las películas de Co-W obtenidas a partir de la solución acuosa electrolítica con un contenido de Na2WO4 de 8 g/L. La tabla muestra que utilizando modos de electrodeposición pulsante con parámetros f=20 Hz y Q=6 fue posible obtener aleación amorfa de Co-W a partir de la solución acuosa electrolítica con contenido de Na2WO4 con una concentración de 8 g/L, mientras que utilizando corriente continua el estado amorfo de la aleación se alcanzó con una concentración de Na2WO4 no inferior a 11 g/L. Por lo tanto, se descubrió que durante la electrodeposición pulsada, la formación de una fase amorfa se ve afectada no sólo por la concentración de la sustancia amorfizante (Na2WO4), sino también por los modos de deposición (frecuencia de repetición del pulso de corriente y ciclo de trabajo del pulso).

Los resultados de los estudios (Tab. 1) mostraron que con el aumento de f y la disminución de Q la estructura de las aleaciones Co-W se vuelve más equilibrada, en condiciones de deposición inalteradas (composición y temperatura de la solución electrolítica acuosa, densidad de corriente media). El cambio en las condiciones de cristalización puede explicarse por el hecho de que durante la electrólisis pulsada, con un aumento de la frecuencia de repetición de los pulsos de corriente y una disminución de su ciclo de trabajo, el valor de sobresaturación en el frente de cristalización disminuye con la disminución de la tasa de cambio de la sobresaturación catódica [15], es decir, no se alcanzan las condiciones necesarias para la formación de un estado amorfo. La formación de películas bifásicas (fases amorfa y cristalina) se debe al hecho de que durante la pausa entre impulsos de corriente, la sobresaturación catódica desciende a un cierto valor residual que no es igual a cero. Durante la acción del impulso de corriente en la región catódica, se alcanza la sobresaturación, que es suficiente para la introducción de la cantidad necesaria de wolframio para la formación de un estado amorfo. La pausa entre los pulsos de corriente se caracteriza por una baja tasa de cambio en la sobresaturación del cátodo, que, en gran aproximación, puede considerarse como zonas de corriente continua. Al mismo tiempo, el valor de la sobresaturación catódica es mucho menor que en el pulso. Cabe señalar que el uso de grandes ciclos de trabajo de los pulsos de corriente a bajas frecuencias conduce a un aumento de la duración de la pausa, que en algunos casos puede tener un efecto notable en la formación de la estructura de las aleaciones electrolíticas de Co-W (Fig. 3).

|

Modo de deposición |

Concentración de |

Contenido W en la aleación, mas. % |

Microdureza, МPа |

|

DC |

16 |

36 |

5100-5400 |

|

14 |

34,5 |

4900-5200 |

|

|

12 |

33 |

4700-5000 |

|

|

16 |

35 |

5300-5600 |

|

|

Corriente de impulsos |

14 |

33,8 |

5000-5300 |

|

12 |

32,2 |

4800-5100 |

La tabla 2 muestra los resultados del análisis espectral y el estudio de microdureza de las aleaciones Co-W obtenidas por electrodeposición a partir de soluciones electrolíticas con diferente contenido de tungstato sódico utilizando corrientes continuas y pulsantes. La tabla muestra que al aumentar la concentración de tungstato sódico en la solución acuosa electrolítica y, en consecuencia, el contenido de wolframio en la aleación, se produce un incremento en los valores de microdureza de las películas electrodepositadas. Comparando los valores de microdureza de las aleaciones obtenidas mediante corrientes directas y pulsantes, se concluye que el uso de modos pulsantes de deposición permite obtener aleaciones de Co-W con mayor microdureza. También hay que señalar que las aleaciones obtenidas mediante corriente pulsada contienen menos wolframio en comparación con las aleaciones obtenidas mediante corriente continua, siendo iguales las demás condiciones de deposición (composición y temperatura de la solución electrolítica acuosa, densidad de corriente media).

Esto se debe al hecho de que durante la deposición pulsada, como resultado del elevado sobrepotencial en el cátodo, se produce una fuerte liberación de hidrógeno en la región catódica, lo que impide la incorporación de wolframio en el recubrimiento.

Conclusiones

La utilización de corriente pulsada en la electrodeposición de aleaciones amorfas de Co-W, en comparación con la electrodeposición utilizando corriente continua, permitió

- reducir en un 27 % la concentración necesaria del aditivo amorfizante (tungstato sódico) en la solución electrolítica acuosa

- obtener a partir de una única solución electrolítica las aleaciones tanto en estado amorfo como cristalino, lo que a su vez permite obtener estructuras estratificadas compuestas por capas alternas de las fases amorfa y cristalina

- aumentar la microdureza de las películas electrodepositadas de 4800 MPa a 5600 MPa.

Referencias:

[1] Yu Yundan et al: Surf. Rev. Lett., 16 (4) (2009) 635-642, https://doi.org/10.1142/S0218625X09012950

[2] Anuj Kumar et al: Mater. Res. Express, 1 (3) (2014) 035007, https://doi.org/10.1088/2053-1591/1/3/035007

[3] Ma Liwen et al: Int. J. Electrochem. Sci, 12 (2) (2017) 1034-1051, https://doi.org/10.20964/2017.02.37

[4] Mrinalini Mulukutla et al: Applied Surface Science, 258 (7) (2012) 2886-2893, https://doi.org/10.1016/j.apsusc.2011.11.002

[5] Gulmira Yar-Mukhamedova et al: Applied Surface Science, 445 (2018) 298-307, https://doi.org/10.1016/j.apsusc.2018.03.171

[6] D.P. Weston et al: Transacciones del FMI. 88 (1) (2010) 47-56, https://doi.org/10.1179/174591909X12596810686490

[7] Y.S. Yapontseva et al: Surf. Engin. Appl. Electrochem., 50 (2014) 330-336, https://doi.org/10.3103/S1068375514040139

[8] V.V. Shtefan et al: Mater Sci, 43 (2007) 429-433, https://doi.org/10.1007/s11003-007-0049-5

[9] Fenghua Su et al: Wear, 300 (1-2) (2013) 114-125, https://doi.org/10.1016/j.wear.2013.01.120

[10] Somayeh Abazari et al: Journal of Materials Engineering and Performance, (26) (2017)3133-3143, https://doi.org/10.1007/s11665-017-2698-3

[11] J.M. Costa et al: Chem. Papers, 73 (2019) 1103-1112, https://doi.org/10.1007/s11696-018-0661-x

[12] V.V. Tytarenko et al: Materiales inorgánicos: investigación aplicada, 10 (3) (2019) 589-59, https://doi.org/10.1134/S2075113319030419

[13] V.V. Tytarenko et al: Metallofizika i Noveishie Tekhnologiithis, 42(3) (2020) 351-362, https://doi.org/10.15407/mfint.42.03.0333

[14] V.V. Tytarenko et al: Galvanotechnikthis, 110(4) (2019) 648-651, http://eadnurt.diit.edu.ua/jspui/bitstream/123456789/11211/1/Tytarenko.pdf

[15] V.A. Zabludovsky et al: Programmnyj impulsnyj elektroliz metallov i kompozicionnyh materialov [Programa de electrólisis pulsada de metales y materiales compuestos], Lambert Academic Publishing, Saarbrücken (2019) 250, http://eadnurt.diit.edu.ua/jspui/bitstream/123456789/11210/1/Zabludovsky.pdf