La generación de vapor del proceso de limpieza de superficies se origina en la caldera del sistema de limpieza por vapor seco. En esta sección, puede leer qué diseños de caldera se consideraron y cuál se determinó finalmente como la solución más favorable.

Generación de vapor en la caldera y el circuito cerrado de agua

La caldera es la pieza central del sistema de vapor. La caldera moderna, que está aislada contra la pérdida de calor al medio ambiente, se calienta mediante un quemador de gas natural. Los gases de combustión calentados fluyen hacia arriba a través de los tubos de la caldera. En una caldera modelo de uso común (Fig. 1), los gases calientes se transfieren desde el quemador al tubo del 1er nivel y se desplazan en la dirección del flujo hasta 3 veces a través de una serie de muchos tubos finos (2º y 3er nivel) para lograr la máxima transferencia de calor a través de las superficies de los tubos al agua de caldera circundante.

En el punto más alto de la caldera, la salida de vapor de la caldera se monta a través de una válvula en el techo de la caldera. El control de todo el sistema generador se explica en otro lugar.

El agua de alimentación contiene partículas minerales, sales. Éstas se aceleran con las burbujas de vapor y penetran en la superficie del agua. La envoltura de agua que las rodea se evapora y el flujo de vapor se lleva consigo las partículas de sal ahora libres. En la práctica se hacen visibles diversos depósitos de sal. Para reducirlos, el agua de alimentación debe tener un bajo contenido en sal y filtrarse adicionalmente por ósmosis inversa. Como estos procesos son complejos en la práctica, las capas de lodo que se forman en el fondo de la caldera se drenan continuamente. Esto debería formar parte de la operación; si no se hace, se obstruirán las boquillas y los orificios.

Es bien sabido por la experiencia práctica que el vapor seco no es completamente puro y no está libre de partículas mecánicas. En forma de escamas, las partículas de suciedad o las sales pueden migrar hacia la tobera y entonces están presentes como partículas en el filtro de prueba de un análisis de suciedad residual.

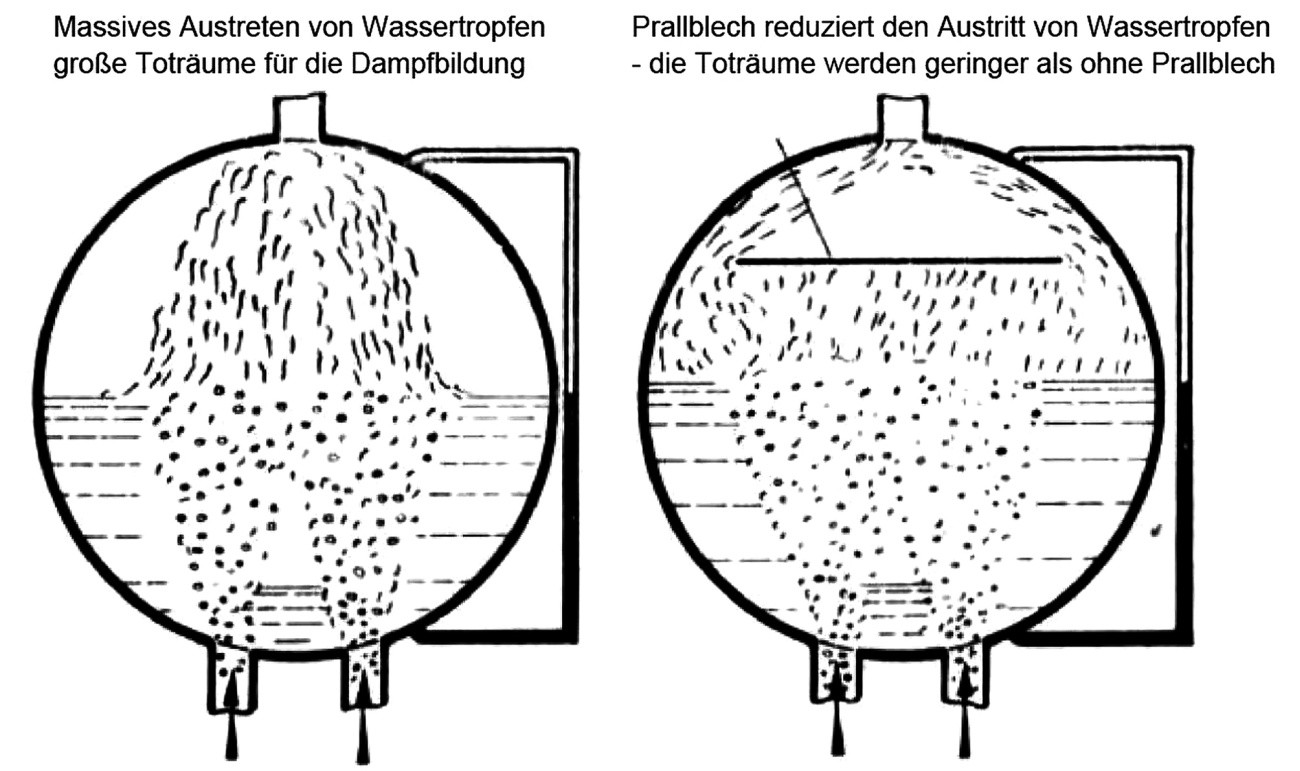

Hasta ahora, no era posible explicar el arrastre de gotas de agua por el vapor que fluye, de hecho era imposible. Sin embargo, a partir de una determinada carga en el sistema de limpieza con vapor, la humedad medible aumentará visiblemente. Esto se explica por la separación de vapor y agua en la superficie del agua.

En la superficie de calentamiento, el vapor se genera en forma de burbujas y asciende a la superficie del agua debido a su flotabilidad. Al penetrar en la superficie del agua, que tiene su propia tensión superficial específica, las burbujas de vapor estallan o son elevadas por la tensión superficial de la superficie del agua y encerradas por ella.

Si se destruyen las burbujas de vapor, muchas de ellas, se crean turbulencias, las gotas de agua se desprenden de la superficie del agua y son impulsadas hacia arriba. Se forma una capa de gotas de agua que suben y bajan. Cuando el espacio de vapor es bajo, las gotas de agua consiguen salir de la caldera a través de la salida de la caldera en forma de gotas de agua incrustadas en el vapor que fluye. Las superficies reflectantes en la dirección de extracción del vapor del generador de vapor separan las gotas de agua del vapor seco.

La situación es diferente si se han añadido sal o partículas al agua, es decir, el caso normal. En este caso, la piel superficial del agua se levanta sin desgarrarse inmediatamente, y muchas forman entonces una superficie de espuma. La cantidad de vapor y el tipo de sales o partículas determinan la intensidad de la espuma y, por tanto, la humedad del vapor. Los estudios sobre la formación de espuma, la formación de espuma deseada, proporcionan información detallada sobre este proceso.

Ambos modelos permiten aumentar la humedad a medida que aumenta la cantidad de vapor extraído.

Fig. 2: Espacio de vapor con gotas de agua - salida y espacios muertos de formación de vapor

Fig. 2: Espacio de vapor con gotas de agua - salida y espacios muertos de formación de vapor

El desarrollo de un nuevo tipo de estructura de generador de vapor para los ensayos se basa en documentos históricos de investigación y series de ensayos realizados con anterioridad a este trabajo. A continuación se presenta la información esencial para el diseño.

El límite de carga correspondiente se determina para una determinada altura del espacio de vapor. A medida que cambia la altura del espacio de vapor, la capacidad de carga cambia proporcionalmente sin que se produzca un aumento apreciable de la humedad. La altura del espacio de vapor determina la humedad del vapor que se escapa con una carga comparable. Por este motivo, se diseña un espacio de vapor elevado en la estructura de la caldera.

El diámetro de la caldera de vapor debe ser pequeño debido a los espacios muertos resultantes, pero alto por encima de la superficie del agua. Las placas deflectoras o la descarga lateral del vapor aprovechan mejor el espacio de vapor, aumentando la capacidad de carga del sistema sin aumentar la humedad.

La carga admisible sin aumentar la humedad es constante a presiones de vapor a partir de 4 bar. Por este motivo, las investigaciones de este documento se llevan a cabo en rangos de presión comprendidos entre 4 y 9 bar [1].

En la práctica, se recomienda utilizar como placa deflectora un tamiz metálico de malla estrecha (Fig. 2) con un tamaño de malla de 1 mm. Las gotas de agua se atascan al intentar penetrar en la placa deflectora y retroceden. La malla metálica impide el paso de las gotas formando gotitas. Los vapores húmedos se condensan eficazmente a través de un tamiz de malla estrecha.

Este diseño (Fig. 3) debe descartarse, ya que la formación masiva de espuma no es deseable.

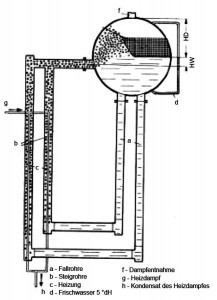

El diseño mostrado en la Fig. 4 se rechaza debido a la formación de espuma y a la insuficiente distribución del calor, espacios muertos en la zona del tubo de bajada. La forma esférica no es útil para la generación de vapor de baja gota. Las pruebas se realizaron con una esfera de vidrio.

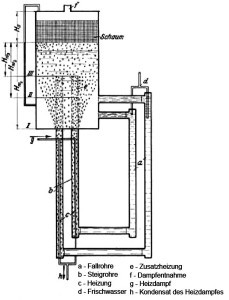

Por razones de tecnología de fabricación, los recipientes cilíndricos (Fig. 5) son más fáciles de producir. Por esta razón, en la literatura se consideran estructuras hechas de tubos cilíndricos y se investigan en el laboratorio. La solución encontrada en la literatura incluye la formación de espuma y los espacios muertos inferiores.

Fig. 7: Caldera de vapor con entrada de agua caliente por abajo, forma cilíndrica transversal; retorno porabajoLa variante de la figura 6 es una evolución de la solución de la figura 5. Sin embargo, la formación de espuma y los elevados costes de producción hicieron que se descartara esta solución.

Fig. 7: Caldera de vapor con entrada de agua caliente por abajo, forma cilíndrica transversal; retorno porabajoLa variante de la figura 6 es una evolución de la solución de la figura 5. Sin embargo, la formación de espuma y los elevados costes de producción hicieron que se descartara esta solución.

La solución de la figura 7 muestra el diseño cilíndrico horizontal. Los tubos de bajada y la posición del calentador son desfavorables, ya que se produce mucha espuma y muchas gotas de agua en el vapor extraído.

Las disposiciones de los componentes de la caldera se eligen de forma diferente; en las pruebas se determinó la solución más eficiente desde el punto de vista energético y la solución con el máximo rendimiento de vapor y la menor cantidad de gotas de agua en el vapor de trabajo. Los resultados y nuestros propios resultados de las pruebas a partir de variaciones indican que la solución óptima es una combinación de varios detalles.

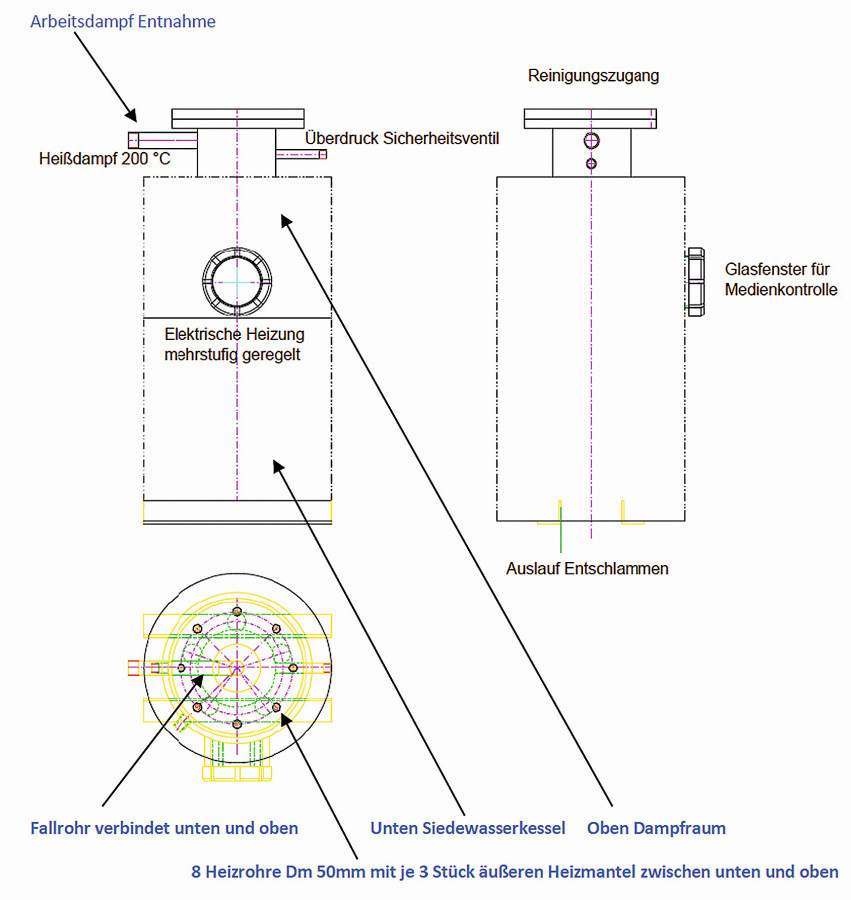

Para la aplicación de una potencia calorífica de 7 kW a 30 kW, se determinó que el diseño de la figura 8 era una solución favorable. La disposición de tubos calentados por etapas eléctricas en el anillo exterior, montados como columnas alrededor del tubo central de conexión, permite que el agua circule por el generador de vapor. Apenas se forma espuma visible en la superficie del agua. El vapor sobrecalentado / vapor de trabajo a 180 a 200 °C se descarga hacia un lado (véase la fig. 8).

El agua de alimentación se suministra tratada o se trata en el sistema separado. Las principales propiedades del agua de alimentación se crean durante el tratamiento. La calidad del agua que se introduce en la caldera es importante. Debe mantenerse a la temperatura correcta, normalmente en torno a 80 °C, para evitar choques térmicos en la caldera cuando se rellena durante el funcionamiento en la caldera calentada. También debe ser de la calidad química y mecánica correcta para evitar daños en la caldera. La dureza del agua, medida en calcio, magnesio, potasio, etc., debe ser inferior a 2 °dH. La limpieza mecánica del agua no incluye partículas con una dimensión superior a 100 μm. Los silicatos y las virutas de metal tampoco deben entrar en la caldera. Esto significa que el depósito de almacenamiento y la caldera con los sistemas de tuberías de conexión se han limpiado a fondo después de la producción y el mecanizado. Sólo múltiples muestras vírgenes con pruebas de limpieza garantizan el estado original del "sistema hidráulico". Los sistemas de vapor deben cumplir las normas de limpieza hidráulica.

Una forma segura de llenar primero el sistema es filtrar el agua de alimentación a través de membranas, ósmosis inversa, intercambiadores de aniones y cationes con una membrana aguas abajo. El último elemento filtrante antes de entrar en el sistema debe ser una membrana, con una finura de filtración absoluta de 10 μm y menor. En este caso se han utilizado membranas de vidrio procedentes de la industria química.

Fig. 8: Diseño de caldera Hannemann para una potencia calorífica de 7 kW a 30 kW y un vapor máximo de 210 °C a 10 bar (atü).

Fig. 8: Diseño de caldera Hannemann para una potencia calorífica de 7 kW a 30 kW y un vapor máximo de 210 °C a 10 bar (atü).

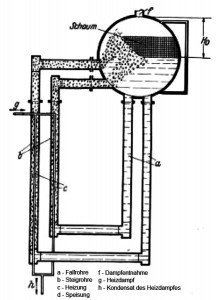

Fig. 9: Un sistema ingenioso, un acumulador La figura 9 muestra un posible diseño industrial. Lo importante aquí es calentar con vapor de producción propia. El agua condensada llega al depósito receptor a unos 60 °C-70 °C, por lo que apenas se requiere calentamiento adicional. El calentamiento tiene lugar con una bomba de chorro de vapor, una combinación de suministro de agua fresca y calentamiento del agua fresca. La mezcla de vapor y agua dulce fría desgasifica el agua dulce. La mezcla en el depósito de almacenamiento es un efecto secundario útil.

Fig. 9: Un sistema ingenioso, un acumulador La figura 9 muestra un posible diseño industrial. Lo importante aquí es calentar con vapor de producción propia. El agua condensada llega al depósito receptor a unos 60 °C-70 °C, por lo que apenas se requiere calentamiento adicional. El calentamiento tiene lugar con una bomba de chorro de vapor, una combinación de suministro de agua fresca y calentamiento del agua fresca. La mezcla de vapor y agua dulce fría desgasifica el agua dulce. La mezcla en el depósito de almacenamiento es un efecto secundario útil.

El agua puede calentarse durante el funcionamiento mediante inyección de vapor y mantenerse a una temperatura de 80 °C. Este diseño es costoso y resultaba demasiado complejo para las pruebas realizadas. Sin embargo, esta solución técnica sirvió de inspiración para el diseño del equipo.

El agua potable no es adecuada para las calderas y puede provocar rápidamente la formación de espuma y un aumento falseado de los valores medidos. El rendimiento de la caldera se reduciría y el vapor se volvería más sucio y húmedo. Además, se reduciría la vida útil de la caldera. Por lo tanto, el agua debe tratarse con productos químicos para reducir las impurezas químicas. El agua potable se trata químicamente mediante intercambiadores de aniones y cationes situados aguas arriba. Alternativamente, el condensado se desloda periódicamente. En la planta de pruebas, los lodos se eliminaban regularmente una vez al día después de las pruebas. La bomba de alimentación introduce el agua de alimentación en la caldera y el sistema de control supervisa los niveles de llenado. El calentamiento del agua de alimentación en el depósito de alimentación reduce la cantidad de oxígeno disuelto. Una cantidad mínima de 1 a 2 mg/L de oxígeno debe permanecer en el agua de alimentación para que la superficie metálica del generador de vapor pueda formar una capa de óxido y/o magnetita - como capa química protectora. El generador de vapor está fabricado íntegramente en acero al cromo-níquel 18/10 v2A resistente a los ácidos.

Hecho de hierro y oxígeno a temperaturas de / superiores a 200 °C:

3 Fe + 2 O2 → magnetita Fe3O4 o tetraóxido de hierro trie.

Hecho de hierro y vapor de agua a temperaturas inferiores a 560 °C

3 Fe + 4 H2O→ Fe3O4 + 4 H2

A partir de óxido de hierro III y reducción con hidrógeno

3 Fe2O3 + H2 → 2 Fe3O4 + H2O

En la práctica se sabe que el fondo de la caldera debe ser cónico. Por lo tanto, se eligió un fondo abombado para la caldera. Diversas partículas se depositan en el fondo debido a la gravedad. Por este motivo, el fondo está diseñado sin flujos circulantes. El sedimento debe drenarse una o dos veces al día por tandas. Es esencial que la válvula de drenaje funcione de forma fiable, sin atascos debidos a partículas mecánicas. El desagüe abierto crea un vórtice en el extremo abombado. La válvula de drenaje está fijada en la sección transversal de apertura, la apertura máxima está instalada permanentemente. La pérdida repentina de agua de la caldera durante la purga en poco tiempo significa una mayor generación de vapor en la caldera debido a la pérdida de presión. Esto inicia una espiral que puede llevar a la rotura de la caldera. ¡Sólo se drenan pequeñas cantidades de agua de caldera con lodos por unidad de tiempo!

La dosificación química de los ablandadores del agua de alimentación de la caldera genera sólidos en suspensión en la caldera. Estos se acumulan inevitablemente en el fondo de la caldera en forma de lodos. Los lodos se retiraban manualmente mediante un proceso de eliminación de lodos. El encargado de la caldera desempeña un papel fundamental al abrir una válvula de purga durante un periodo de tiempo determinado, normalmente al menos una vez al día. Otras impurezas permanecen en la caldera tras el tratamiento en forma de sustancias disueltas. Su concentración aumenta cuando la caldera genera vapor. La caldera se lava regularmente para mantener baja la concentración.

De este modo se mantiene el control sobre el total de sólidos disueltos (control TDS). Este procedimiento se lleva a cabo mediante un sistema automático realizado bien por una sonda situada en el interior de la caldera, bien por una pequeña cámara de sensores que utiliza una muestra de agua de la caldera para medir el TDS en la caldera. Una vez que el contenido de sal alcanza un punto establecido, un controlador indica que se abra una válvula para eliminar la sal durante un periodo de tiempo determinado. A medida que el agua perdida se sustituye por agua de alimentación con una concentración de TDS inferior, se reduce por tanto el TDS total de la caldera. El sistema automático no estaba instalado. Los operarios de la caldera realizaban este proceso una vez al día, es decir, después de la purga se rellenaba al menos un tercio con agua fresca del depósito. En caso necesario, el agua de alimentación se rellenaba con agua fresca del grifo mezclador. El sistema de control de la caldera tiene muchas variantes.

En la parte 7 se presentan versiones probadas y adecuadas para potencias de calefacción de 7-30 kW.

Bibliografía

[1] Jakob, M.; Erk, S.: Der Wärmeübergang beim Kondensieren von Heiß- und Sattdampf, Mitteilungen aus der Physikalisch-technischen Reichsanstalt, Heft 310, VDI-Verlag Berlin, 1928 H4