Dado que su contribución al valor añadido real es limitada, el desbarbado es un proceso de mecanizado poco apreciado y poco estudiado. El desbarbado no es habitual en las piezas de plástico porque el moldeo por inyección, por ejemplo, produce piezas sin rebabas. Sin embargo, el desbarbado es necesario en muchos casos. Un artículo en dos partes sobre los fundamentos, los materiales y los procesos.

Corte por chorro

![Abb. 13: Trommel einer Schleuderradstrahlanlage zur Umwälzung der Teile [27] Abb. 13: Trommel einer Schleuderradstrahlanlage zur Umwälzung der Teile [27]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0032.jpg) Fig. 13: Tambor de una granalladora para hacer circular las piezas [27] Según las menciones y los informes técnicos de la bibliografía, el granallado se utiliza con más frecuencia que el acabado por vibración para desbarbar plástico y caucho. Este proceso debe subdividirse en el granallado con aire comprimido y rueda conocido de la metalurgia y el granallado de piezas sobreenfriadas con hielo seco o nitrógeno líquido (véase la sección siguiente). A diferencia del chorreado de metales, para el chorreado de plásticos se suele utilizar, además de hielo seco, granulado de plástico, ya que los medios de chorreado metálicos o sintéticos, como la fundición enfriada o el corindón, eliminarían demasiado de las piezas de plástico, incluso en estado sobreenfriado.

Fig. 13: Tambor de una granalladora para hacer circular las piezas [27] Según las menciones y los informes técnicos de la bibliografía, el granallado se utiliza con más frecuencia que el acabado por vibración para desbarbar plástico y caucho. Este proceso debe subdividirse en el granallado con aire comprimido y rueda conocido de la metalurgia y el granallado de piezas sobreenfriadas con hielo seco o nitrógeno líquido (véase la sección siguiente). A diferencia del chorreado de metales, para el chorreado de plásticos se suele utilizar, además de hielo seco, granulado de plástico, ya que los medios de chorreado metálicos o sintéticos, como la fundición enfriada o el corindón, eliminarían demasiado de las piezas de plástico, incluso en estado sobreenfriado.

El proceso se trata con especial detalle en [27] con varios sistemas y muchos ejemplos de procesamiento. Se describen varios conceptos de máquinas, que aceleran el medio de granallado tanto con aire comprimido como con turbinas y tienen diferentes grados de automatización en función de los tamaños en serie de las piezas. Para el transporte de las piezas a través de las máquinas se utilizan cintas de alambre, las denominadas cintas de bucle, vigas giratorias o mesas giratorias, así como un tambor multisegmentado con impulsores en forma de onda para una circulación minuciosa pero suave de las piezas (Fig. 13).

Como abrasivos se utilizan poliamida (PA) y policarbonato (PC), productos naturales de cáscaras de nueces o huesos de frutas, así como granulados termoestables para un tratamiento especialmente cuidadoso. En [28] se describe con más detalle un granulado de poliamida adecuado para el desbarbado de piezas termoestables. Basado en poliamida 6 con una densidad de 1,14 g/cm3 y una dureza Mohs de alrededor de 2 a 3 o una dureza Rockwell de 96, los tamaños de grano entre 0,2 y 3 mm están disponibles en muchas gradaciones. Los abrasivos suelen tratarse con un agente antiestático para evitar la carga electrostática y la formación de polvo. Como el efecto del agente a veces desaparece, debe añadirse de nuevo durante el uso o a intervalos regulares. Además, se requiere un tratamiento abrasivo que permita tamizar las partículas de material granallado o eliminar el polvo mediante separación por aire.

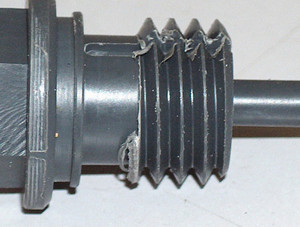

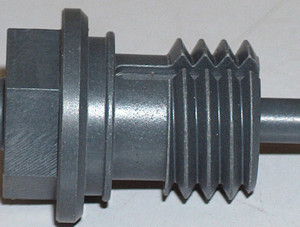

En [6] se pueden encontrar algunos ejemplos muy buenos de este proceso, por ejemplo en las figuras 14 y 15 las dos piezas con rebabas de las figuras 8 y 9, que se desbarbaron mediante granallado. Sin embargo, las piezas procedentes del proceso de moldeo por inyección también pueden procesarse de este modo en las zonas críticas. En cualquier caso, los granulados pueden utilizarse como medios de granallado para evitar que se desbaste la superficie de las piezas. Esto depende, entre otras cosas, de la combinación del material de la pieza y del material del medio de granallado. Para la mayoría de los termoplásticos, la poliamida será la más adecuada porque este plástico tiende a ser blando y duro, pero resistente al desgaste. Además, los parámetros del proceso deben adaptarse y, para las aplicaciones de la forma mostrada, son más adecuados tamaños de grano más pequeños de la granalla y una presión de aire para acelerar los granos de granulado en el rango de 1 a 3 bar.

Fig. 14 y 15: Piezas de plástico desbarbadas por chorro [6]

Limpieza criogénica con hielo seco(CO2)

ElCO2 sólido se utiliza desde hace varios años para limpiar superficies sensibles que no deben ser alteradas por chorro. Los equipos disponibles en el mercado son muy versátiles y van desde sistemas estacionarios a sistemas móviles que pueden transportarse a la "obra". Elhielo seco sólidode CO2 a -78,5°C puede ser suministrado al lugar de procesamiento por los proveedores, pero también existen dispositivos que producen el "polvo" in situ, pudiendo ajustarse el tamaño del grano mediante la picadora, por ejemplo, para tamaños de grano en el rango de las décimas de milímetro (Fig. 17).

Fig. 16: Pieza moldeada por inyección con rebaba y desbarbada por granallado [6].

La ventaja de utilizar este material para el granallado, además de su baja dureza, similar a la del yeso, que evita daños en las superficies, es la operación sin residuos, ya que elCO2 se mezcla con el aire ambiente después de la expansión y sólo es necesario eliminar los residuos limpiados o los restos de rebaba. El efecto de limpieza no sólo se basa en la energía cinética de los gránulos acelerados con aire comprimido, sino que también se ve favorecido por la fragilización causada por el frío. Además, durante la transición de fase de lanieve de CO2 de sólida a gaseosa, se produce un aumento de volumen. Esto crea microondas de presión que se propagan a gran velocidad [30] y procesan mecánicamente la rebaba o la contaminación. El resultado es un desbarbado sin modificar las superficies (Fig. 18).

Desbarbado criogénico

El granallado de piezas sobreenfriadas se desarrolló y utilizó inicialmente para piezas de caucho, pero actualmente también se utiliza para termoplásticos y piezas de metales no férreos. La razón obvia para el desarrollo de esta variante del proceso es el hecho de que las piezas de caucho son muy blandas y dúctiles a temperatura ambiente o de aplicación, pero se vuelven duras y quebradizas a temperaturas muy bajas, muy por debajo de su temperatura de transición vítrea. Esto hace que sea muy fácil romper las finas rebabas y las mallas que son casi inevitables con el caucho. Esta variante del desbarbado por granallado utiliza el efecto del frío como se ha descrito anteriormente para el granallado connieve de CO2, pero se vuelve a utilizar granulado de plástico como medio de granallado y el frío se induce con nitrógeno líquido, que normalmente se pulveriza sobre las piezas cuando la cámara de desbarbado está llena.

Fig. 20 a 22: Piezas moldeadas por inyección de materiales de caucho desbarbadas con subenfriamiento mediante nitrógeno líquido y granallado con granulado o en bidones [21].

En casos aislados, se utiliza granalla de acero con un tamaño de grano de unos 0,2 ó 0,3 mm como granulado en esta variante del proceso [32], pero normalmente se emplea policarbonato (PC) porque este plástico tiene una absorción de humedad muy baja y una buena resistencia a bajas temperaturas de hasta -150°C [30]. Los tamaños de grano aquí son de 0,3 a 1,5 mm. Si se utiliza una turbina, ésta gira a una velocidad de entre 1.000 y 8.500 rpm [23] y se selecciona una temperatura de procesado de alrededor de -140°C. Otras fuentes mencionan un rango más amplio entre -20 y -120°C y también describen que las rebabas residuales en piezas de caucho moldeadas se procesan en tambores, sobreenfriados con nitrógeno, pero sin granulado y sólo por recirculación [32]. Además de otros materiales que se desbarban, por ejemplo los plásticos y materiales compuestos PEEK, PTFE, PVDF, PE, POM, PPS-GF/GB, PBT-GF/GB, Ryton, CFRP, carbono, [4] también enumera específicamente los materiales de caucho que pueden procesarse mediante desbarbado criogénico: EPDM, NBR, AEM, HNBR, FKM, NR, VMQ, LSR, PU, Viton® (FKM), etc. Para ello existen sistemas equipados con todas las instalaciones necesarias para la refrigeración con nitrógeno líquido y con volúmenes de cámara de entre 10 y 150 litros para los sistemas de chorreado (Fig. 19) y de hasta 400 litros para los sistemas de barril [31, 33]. En [21] se pueden encontrar algunos ejemplos impresionantes (Fig. 20 a 22).

Desbarbado con calor

Dado que los termoplásticos, a diferencia de los metales, pueden ablandarse a temperaturas relativamente bajas, también es posible aprovechar esta propiedad para un proceso de desbarbado.

![Abb. 23: Kombination aus Lufterhitzer, Gebläse und Temperaturregler zum Entgraten von Kunststoffen vorzugsweise entlang einer Werkzeugtrennfuge o. ä. [34] Abb. 23: Kombination aus Lufterhitzer, Gebläse und Temperaturregler zum Entgraten von Kunststoffen vorzugsweise entlang einer Werkzeugtrennfuge o. ä. [34]](/images/stories/Abo-2022-08/gt-2022-08-0043.jpg) Fig. 23: Combinación de calentador de aire, ventilador y regulador de temperatura para el desbarbado de plásticos, preferiblemente a lo largo de una línea de partición de molde o similar. [34]

Fig. 23: Combinación de calentador de aire, ventilador y regulador de temperatura para el desbarbado de plásticos, preferiblemente a lo largo de una línea de partición de molde o similar. [34]

El aire caliente de un ventilador o una llama puede utilizarse para fundir rebabas, al igual que el calor radiante. Con una combinación de calentador de aire, soplante y controlador de temperatura (Fig. 23), es posible colocar piezas pequeñas completamente en el chorro de aire caliente mediante un dispositivo de manipulación o desplazar piezas grandes con la costura a lo largo del soplante. La temperatura y la velocidad de desplazamiento deben ajustarse para cada pieza. Los resultados con esta técnica son entonces tan uniformes que ya no es necesaria una vigilancia estrecha [34, 35]. De este modo, por ejemplo, la línea de separación del molde del coche para niños "Bobby Car" fabricado por extrusión-soplado se desbarba automáticamente mediante un robot [36]. El método que utiliza emisores de infrarrojos es algo más complicado, pero también presenta ventajas. Dichos emisores calientan la zona vecina de los plásticos muy rápidamente en un plazo de 4 a 12 segundos sin contacto [37]. Una característica especial es la adaptación precisa del emisor a la geometría de la pieza o a lo largo de la línea de rebaba (Fig. 24 y 25), de modo que no se requiere ningún movimiento relativo entre la pieza y el emisor. También se dispone de emisores puntuales mediante fibra óptica con diámetros de 2 a 5 mm. La rebaba se funde con el contorno circundante en una zona tan estrecha que en la mayoría de los casos ya no es reconocible. Esto es posible porque se transfiere una cantidad relativamente grande de energía en poco tiempo a una distancia de unos 20 mm de la pieza, por ejemplo, una potencia nominal de 10,4 kW para una carcasa de guantera [38]. En este ejemplo, se determinó que la potencia durante un periodo de tiempo más largo con radiadores infrarrojos es de sólo 8,7 vatios-hora y de 42,5 vatios-hora para el mismo contorno con aire caliente. Sin embargo, hay que tener en cuenta que los plásticos se adaptan de forma diferente a este proceso. Tipos como el PE, el PMMA, el ABS o el caucho sintético EPDM pueden procesarse muy bien, mientras que los termoestables no. Este proceso es igualmente inadecuado para los termoplásticos rellenos de fibras de vidrio, ya que aunque se funde la matriz, las fibras de vidrio no cambian y permanecen en la línea de rebaba.

Fig. 24 y 25: Carcasa de airbag y lata de fundición moldeada por soplado con emisores de infrarrojos adaptados al contorno para desbarbar los bordes o la línea de separación del molde [37, 39].

Desbarbado termoquímico

![Abb. 26: TEM-Entgratanlage für Kunststoffe [40] Abb. 26: TEM-Entgratanlage für Kunststoffe [40]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0046.jpg) Fig. 26: Sistema de desbarbado TEM para plásticos [40]Aunque a primera vista suene bastante inverosímil, el desbarbado termoquímico (TEM, también conocido como "desbarbado por explosión") se ha consolidado como un buen proceso para plásticos en la última década. En este proceso, las piezas se colocan a granel o, si son sensibles, en soportes en una cámara de la máquina (Fig. 26), donde se cierran herméticamente. A continuación, se introduce y se enciende una mezcla de gas y oxígeno. Esto genera temperaturas de hasta 3.000°C en pocos milisegundos y las rebabas se queman debido a su relación "desfavorable" entre superficie y volumen, ya que no hay suficiente volumen para disipar el calor.

Fig. 26: Sistema de desbarbado TEM para plásticos [40]Aunque a primera vista suene bastante inverosímil, el desbarbado termoquímico (TEM, también conocido como "desbarbado por explosión") se ha consolidado como un buen proceso para plásticos en la última década. En este proceso, las piezas se colocan a granel o, si son sensibles, en soportes en una cámara de la máquina (Fig. 26), donde se cierran herméticamente. A continuación, se introduce y se enciende una mezcla de gas y oxígeno. Esto genera temperaturas de hasta 3.000°C en pocos milisegundos y las rebabas se queman debido a su relación "desfavorable" entre superficie y volumen, ya que no hay suficiente volumen para disipar el calor.

La máquina dispone de una cámara con una superficie base de 420 mm cuadrados y una altura de 800 mm, en la que se pueden desbarbar piezas grandes o muchas piezas juntas [40]. Las características especiales para el tratamiento de plásticos residen en la elección del gas combustible. Mientras que para los metales se suele utilizar metano, los plásticos se desbarban con hidrógeno. Además, los plásticos funcionan con una presión mucho menor en la cámara, es decir, a diferencia del acero, donde se utilizan hasta 50 bares, en el caso de los plásticos la presión se sitúa en el rango de un dígito hasta un máximo de aproximadamente 40 bares. La cámara se evacua antes del encendido para evitar la contaminación del aire ambiente y poder trabajar con seguridad a la presión más baja.

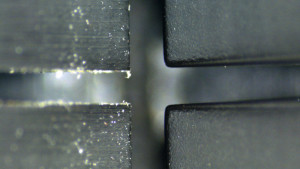

Los siguientes plásticos se pueden desbarbar especialmente bien: PMMA, POM, PA, PA fundida, PUR, ABS, PE, PP, silicona, materiales sinterizados por láser, NBR y Viton® [40]. Algunos ejemplos muestran la buena calidad del desbarbado sin dañar la superficie restante (Fig. 27a y b). Otra característica especial del plexiglás (PMMA) es el pulido térmico que se produce automáticamente con este método de desbarbado (Fig. 28 y 29). Si este material se procesa mecánicamente o por mecanizado, las superficies ya no son brillantes, sino comparativamente rugosas y dejan de ser transparentes debido a los restos de virutas. Estas partículas aún firmemente adheridas también se funden con el tratamiento térmico y las piezas quedan lisas y transparentes de acuerdo con el material.

Fig. 27a y b: Piezas de plástico desbarbadas mediante TEM [41].

Conclusiones:

La investigación ha demostrado que muchos de los procesos utilizados para el desbarbado de metales también son adecuados para los plásticos, y en todos los casos se han adaptado para adecuarse al material. Sin mencionar los procesos de desbarbado manual, los medios abrasivos y los aditivos de esmerilado se adaptan en general a los plásticos en el acabado en masa, en el granallado se utilizan abrasivos más blandos y en el desbarbado por TEM se utiliza una presión reducida y un gas más adecuado. Sin embargo, esto también significa que no todas las máquinas de las que pueda disponer ya una empresa para el tratamiento de metales estarán listas para su uso con plásticos sin más. En muchos casos, no bastará con sustituir los abrasivos o los medios de chorreado; las máquinas también deben poder funcionar con los parámetros adecuados para los plásticos. Por otra parte, en el sector de los plásticos también se han desarrollado y perfeccionado nuevos procesos que antes no existían en la metalurgia y, por tanto, se han preparado para la producción en serie, como el subenfriamiento con nitrógeno líquido o el desbarbado con calor. Sin embargo, aquí también se han puesto de manifiesto efectos de sinergia, ya que el chorreado de piezas subenfriadas también es adecuado para la fundición de metales no férreos.

En cuanto a los materiales, los termoplásticos sólo pueden mecanizarse con estos procesos en casos especiales, los termoestables y los elastómeros casi siempre, y en el caso de los materiales reforzados con fibras deben tenerse en cuenta muchas particularidades, por lo que algunos de los procesos descritos tampoco son adecuados en este caso.

Con los procesos enumerados también se dispone de técnicas para la fabricación de piezas de plástico adecuadas para la producción a gran escala tanto desde el punto de vista técnico como económico, aunque evitar las rebabas es siempre la solución más favorable.

Bibliografía

[27] N. N.: Throughfeed blasting technology for plastic deburring, publicación de la empresa Rösler Oberflächentechnik GmbH, Untermerzbach, Publ.-No. DE.186/07, 04.2019

[28] N. N.: Desbarbado de termoestables con poliamida 6, folleto de la empresa Rifatec GmbH, Viersen, sin año.

[29] N. N.: Desbarbado y limpieza con hielo seco (CO2 sólido), sitio web de OKS GmbH, Großbottwar, (consultado el 19.9.2021)

[30] N. N.: Secado, desbarbado y limpieza con CO2, Kunststoff-Magazin, n.º 7, 2019, 24-25

[31] N. N.: Folleto de imágenes de AW Maschinen- und Anlagentechnik GmbH & Co KG, Finnentrop, (descargado el 21 de septiembre de 2021)

[32] N. N.: Su especialista en fabricación de piezas técnicas de caucho moldeado, presentación de la empresa Knorr & Macho GmbH, Kirchheim unter Teck, 2018, (consultado el 21.9.2021)

[33] N. N.: Sistema de limpieza por chorro Flash S70, Kunststoffe, No. 10, 2006

[34] N. N.: Automated deburring of plastic parts with hot air, folleto de Leister Process Technologies, Sarnen, Suiza, septiembre de 2007

[35] N. N.: Desbarbado térmico, sitio web de HAPRO Industriegeräte GmbH, Solingen, https://www.hapro.de/prozesse/thermisches-entgraten/ (consultado el 22 de septiembre de 2021)

[36] N. N.: How a BIG Bobby-Car is made: Around the world on four wheels, película sobre la producción, https://www.youtube.com/watch?v=2Q2EKxzXnyQ, más detalles en https://www.big.de/de/videos/ (consultado el 22.9.2021)

[37] Königsreuther, P.: Fix deburring or welding of even complex designed plastic parts, Maschinenmarkt-online zur K2019, 18.7.2019, (viewed on 22.9.2021)

[38] N. N.: Emisores de infrarrojos desbarban eficazmente guanteras y manillas de puertas, folleto de Heraeus Noblelight GmbH, Kleinostheim, abril de 2017.

[39] N. N.: Emisores de infrarrojos - Adaptados a la pieza de trabajo, KEM en Fakuma 2014, 29 de septiembre de 2014.

[40] Schulz, D.: Desbarbado térmico de productos médicos, Plastverarbeiter, n.º 10, 2017, 148-150

[41] N. N.: Thermal deburring of plastic, sitio web de moser-entgratungs ag, Thörigen, Suiza, 05/2018 (consultado el 22.9.2021)

![Abb. 17: CO2-Pellets zum Entgraten durch Strahlspanen [29] Abb. 17: CO2-Pellets zum Entgraten durch Strahlspanen [29]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0037.jpg)

![Abb. 18: Werkstück aus dem Spritzgießprozess durch CO2-Schnee entgratet [30] Abb. 18: Werkstück aus dem Spritzgießprozess durch CO2-Schnee entgratet [30]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0038.jpg)

![Abb. 19: Schleuderradstrahlanlage AWS 08 / AWS08+ für kryogenes Entgraten von Gummiteilen [31] Abb. 19: Schleuderradstrahlanlage AWS 08 / AWS08+ für kryogenes Entgraten von Gummiteilen [31]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0039.jpg)

![Abb. 28: Plexiglasteil nach der spanenden Bearbeitung (oben) und nach dem Entgraten durch TEM (unten) [40] Abb. 28: Plexiglasteil nach der spanenden Bearbeitung (oben) und nach dem Entgraten durch TEM (unten) [40]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0049.jpg)

![Abb. 29: Plexiglasteil nach der spanenden Bearbeitung (rechts) und nach dem Entgraten durch TEM (links) [41] Abb. 29: Plexiglasteil nach der spanenden Bearbeitung (rechts) und nach dem Entgraten durch TEM (links) [41]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0050.jpg)