Los componentes de aluminio se han tratado con éxito durante años con pasivantes que contienen cromo (III). En la producción se requiere un proceso robusto con buena reproducibilidad. Para conseguirlo, es necesario comprender y tener en cuenta todo el proceso, desde la preparación de la superficie en el desengrasado, decapado y decapado hasta la pasivación y el secado.

El proceso está bien establecido y se ha plasmado en diversas normas, pero al mismo tiempo debe cumplir requisitos de calidad cada vez más exigentes. Especialmente en el caso de la aleación de aluminio EN AW-2024 T3, propensa a la corrosión y de alta aleación, queda claro el papel que desempeñan los distintos pasos del proceso de revestimiento y que los parámetros de aplicación deben coordinarse con precisión para lograr un resultado final satisfactorio y adaptado a las elevadas exigencias. Este artículo adopta una visión holística del proceso de recubrimiento. Se describen las principales tareas de cada una de las fases del proceso y se definen los parámetros críticos de aplicación que son importantes para una buena protección contra la corrosión.

Introducción y definición

Tab. 1: Proceso de recubrimiento típico para la pasivacióndel aluminio con cromo (III)Los procesosalternativosbasados en compuestos de cromo trivalente (CrIII) se han establecido en la tecnología de superficiespara lapasivación de superficies de aluminio. Cumplen los requisitos de RoHS, ELV y WEEE y REACh [1-3] y tanto la solución del proceso como la capa producida en la superficie de aluminio están libres de compuestos de cromo hexavalente [4]. Los procesos y la capa resultante pueden describirse como pasivación que contiene cromo (III). Además, los procesos y su uso previsto pueden describirse con más detalle con la ayuda de normas reconocidas.

Tab. 1: Proceso de recubrimiento típico para la pasivacióndel aluminio con cromo (III)Los procesosalternativosbasados en compuestos de cromo trivalente (CrIII) se han establecido en la tecnología de superficiespara lapasivación de superficies de aluminio. Cumplen los requisitos de RoHS, ELV y WEEE y REACh [1-3] y tanto la solución del proceso como la capa producida en la superficie de aluminio están libres de compuestos de cromo hexavalente [4]. Los procesos y la capa resultante pueden describirse como pasivación que contiene cromo (III). Además, los procesos y su uso previsto pueden describirse con más detalle con la ayuda de normas reconocidas.

El conocido proceso SurTec 650, por ejemplo, está aprobado de acuerdo con MIL-DTL-81706B y las piezas pueden revestirse y especificarse de acuerdo con MIL-DTL-5541F. SurTec 650 es un revestimiento de TIPO II, es decir, sin cromatos, y puede utilizarse como CLASE 1A para protección contra la corrosión desnuda y CLASE 3 para baja resistencia eléctrica de contacto [5].

También es posible la embutición según DIN 50935-2, Pasivación sin cromo (VI) de metales no férreos - Parte 2. Las superficies de aluminio recubiertas con SurTec 650 corresponden al "Tipo de recubrimiento A - pasivado que contiene cromo(III)". Esta norma también puede utilizarse para definir ámbitos de aplicación adicionales, como la composición de la aleación del aluminio o la tarea que debe realizarse en la capa de pasivado, como la protección contra la corrosión brillante o la preparación para el pintado posterior [6].

Por tanto, la pasivación con cromo (III) se ha introducido en el mercado y se ha especificado en la normalización. Sin embargo, los expertos saben que una pasivación buena y especificada no basta por sí sola para conseguir un buen efecto protector. El pasivado está interrelacionado con las fases anteriores y, en algunos casos, posteriores del proceso. Las propiedades óptimas de la pieza fabricada sólo se consiguen cuando todos estos pasos están optimizados y coordinados.

A continuación, se utilizará la aleación EN AW-2024 T3 como ejemplo para mostrar que el proceso global debe tenerse en cuenta para lograr un buen resultado. Se muestran las tareas de cada uno de los pasos del proceso y qué parámetros de aplicación son importantes para obtener un resultado satisfactorio.

Proceso de recubrimiento con el ejemplo de la aleación de aluminio EN AW-2024 T3

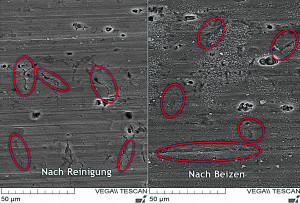

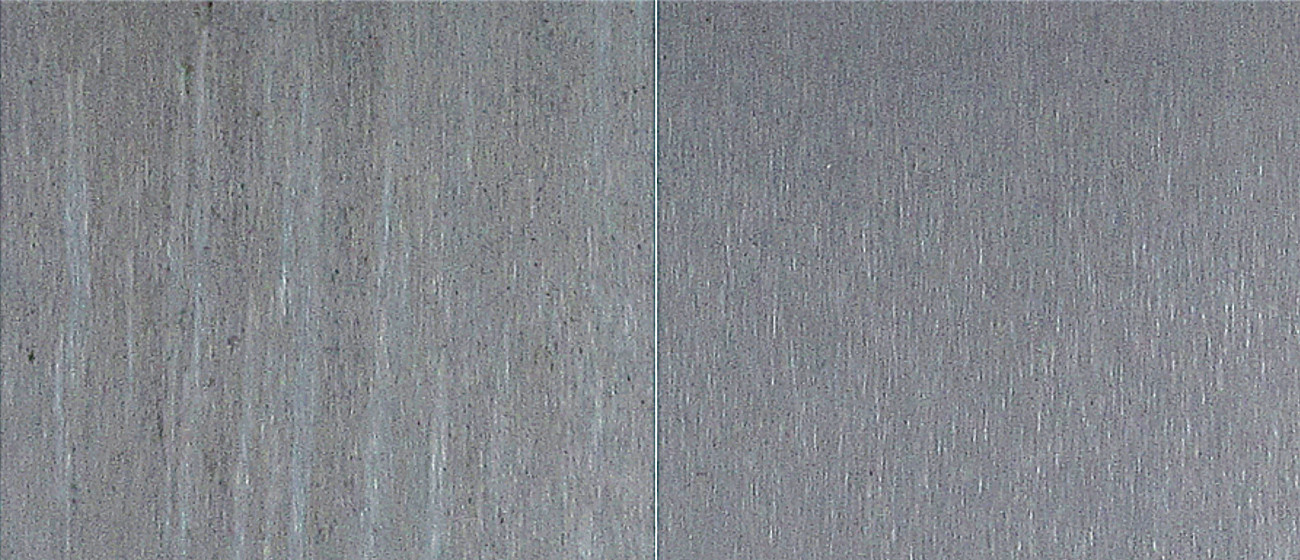

Fig. 2: Izquierda: Tras la limpieza, se aprecian en la superficie estrechos huecos y grietas. Derecha: Tras el decapado, las grietas se ensanchan. La influencia del decapado en la protección anticorrosiva alcanzable puede medirse Paraobtener una buena calidad de recubrimiento, no sólo es decisiva la pasivación, sino también las fases previas del proceso. Por tanto, el proceso global debe estar armonizado.

Fig. 2: Izquierda: Tras la limpieza, se aprecian en la superficie estrechos huecos y grietas. Derecha: Tras el decapado, las grietas se ensanchan. La influencia del decapado en la protección anticorrosiva alcanzable puede medirse Paraobtener una buena calidad de recubrimiento, no sólo es decisiva la pasivación, sino también las fases previas del proceso. Por tanto, el proceso global debe estar armonizado.

La superficie de aluminio debe estar limpia, libre de óxido y completamente humectable con agua para que se pueda formar una buena capa de pasivación [7]. En el caso del aluminio aleado, también es importante que la composición del material de la superficie no difiera significativamente de la del material. Por ejemplo, si hay una alta concentración de metales pesados en la aleación, como en el caso de la norma EN AW-2024 T3, debe procurarse que se acumule la menor cantidad posible de metal pesado en la superficie. En particular, debe evitarse el cobre, ya que es más noble que el aluminio, puede formar elementos locales electroquímicos y acelerar así los procesos de corrosión.

En la tabla 1 se describe un proceso de recubrimiento típico que consta de los siguientes pasos: desengrasado, decapado (opcional), decapado y pasivado.

|

Paso del proceso |

Producto |

Observación |

|

|

1 |

Limpieza |

SurTec 061 / 089 |

Elimina aceite, grasa y otros contaminantes |

|

2 |

Aclarado |

Influye la calidad del agua y el tiempo de aclarado |

|

|

3 |

Decapado |

SurTec 181 |

Elimina los productos de corrosión y la capa límite deformada |

|

4 |

Aclarado |

Influencia de la calidad del agua y del tiempo de aclarado |

|

|

5 |

Destapado |

SurTec 496 |

Elimina el decapante y los metales pesados |

|

6 |

Aclarado |

Influencia de la calidad del agua y del tiempo de aclarado |

|

|

7 |

Pasivación |

SurTec 650 |

Pasivación con cromo (III) |

|

8 |

Aclarado |

Influencia de la calidad del agua y del tiempo de aclarado |

|

|

9 |

Secado |

RT aire caliente |

Influencia de la temperatura y el tiempo de secado |

Tareas de las fases previas del proceso Limpieza

La importancia del primer paso del proceso, la limpieza, es obvia. Debe eliminarse la contaminación procedente de las fases anteriores al tratamiento químico de la superficie. Si residuos como grasa o aceite permanecen en la superficie y la cubren, la capa de pasivación no podrá formarse allí posteriormente, lo que dará lugar a un efecto protector insuficiente. Existen diversos informes en la literatura especializada que describen detalladamente el proceso y su efecto [8].

Decapado

En cambio, la tarea del decapado es menos evidente. En primer lugar, el proceso de decapado disuelve los óxidos y productos de corrosión que se han formado en la superficie del aluminio base durante el almacenamiento. Además, se disuelve el aluminio metálico, se fresa químicamente la superficie y se eliminan los defectos estructurales. En el caso del aluminio de alta aleación, como el EN AW-2024 T3, por ejemplo, puede formarse corrosión en los límites de grano. En estas finas grietas, que pueden llegar a lo más profundo del material (Fig. 1), no puede formarse posteriormente ninguna pasivación y las sales extrañas, que desencadenan la corrosión, quedan atrapadas con facilidad.

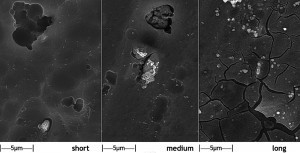

También pueden formarse cavidades como consecuencia de impactos mecánicos, por ejemplo durante el laminado. Si se observa la superficie a gran aumento mediante microscopía electrónica de barrido, pueden reconocerse estructuras muy finas, similares a grietas, después de la limpieza (Fig. 2). Las grietas se ensanchan con el decapado. Estas cavidades más anchas pueden aclararse más fácilmente, el electrolito pasivante puede penetrar en estas cavidades y pasivar la superficie sin defectos.

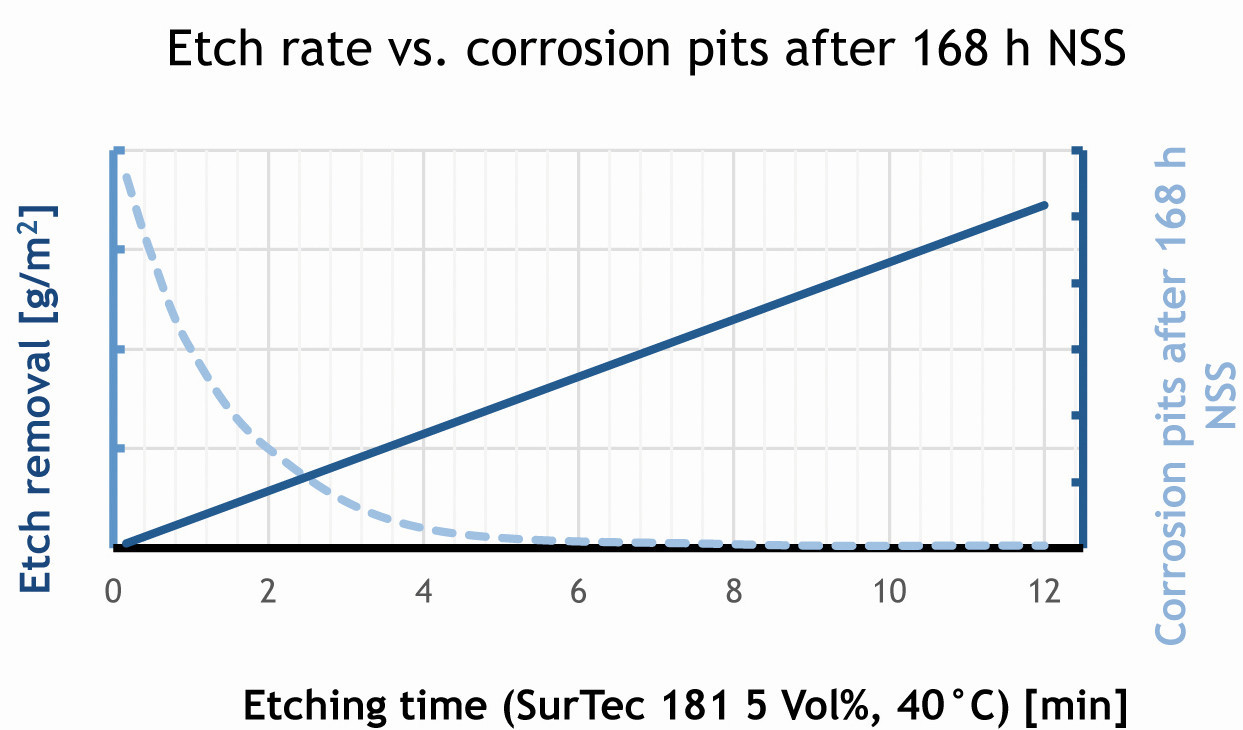

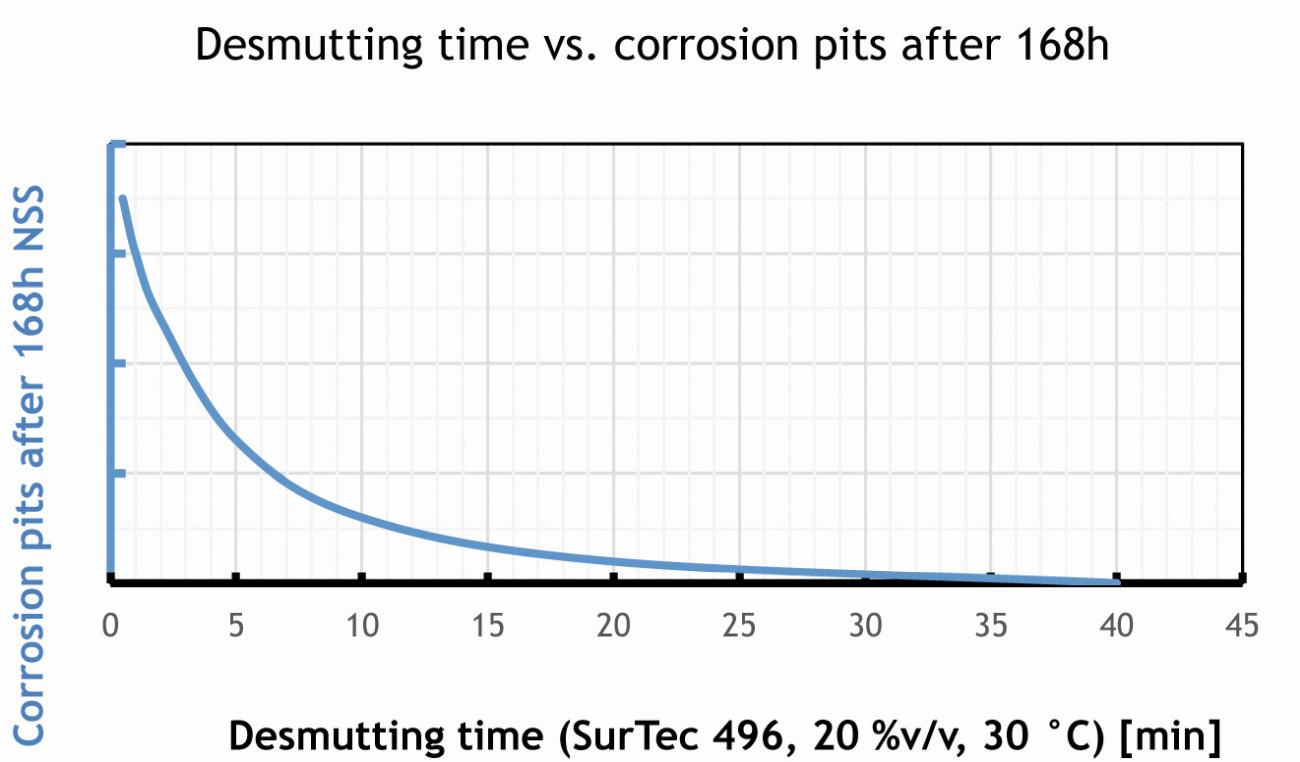

Fig. 3: Cuanto mayor es el tiempo de decapado, mayor es la eliminación del decapante y menor es el número de puntos de corrosión

Fig. 3: Cuanto mayor es el tiempo de decapado, mayor es la eliminación del decapante y menor es el número de puntos de corrosión

La figura 3 ilustra gráficamente la dependencia del tiempo de decapado y la protección contra la corrosión. Sólo después de un tiempo de decapado suficiente y, por tanto, de una eliminación suficiente de material, se eliminan los defectos perturbadores y la protección contra la corrosión es cada vez mejor.

Decapado

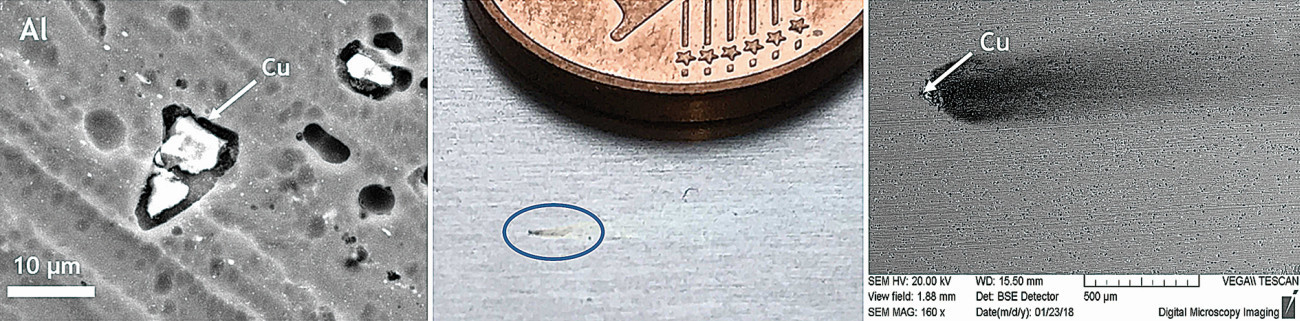

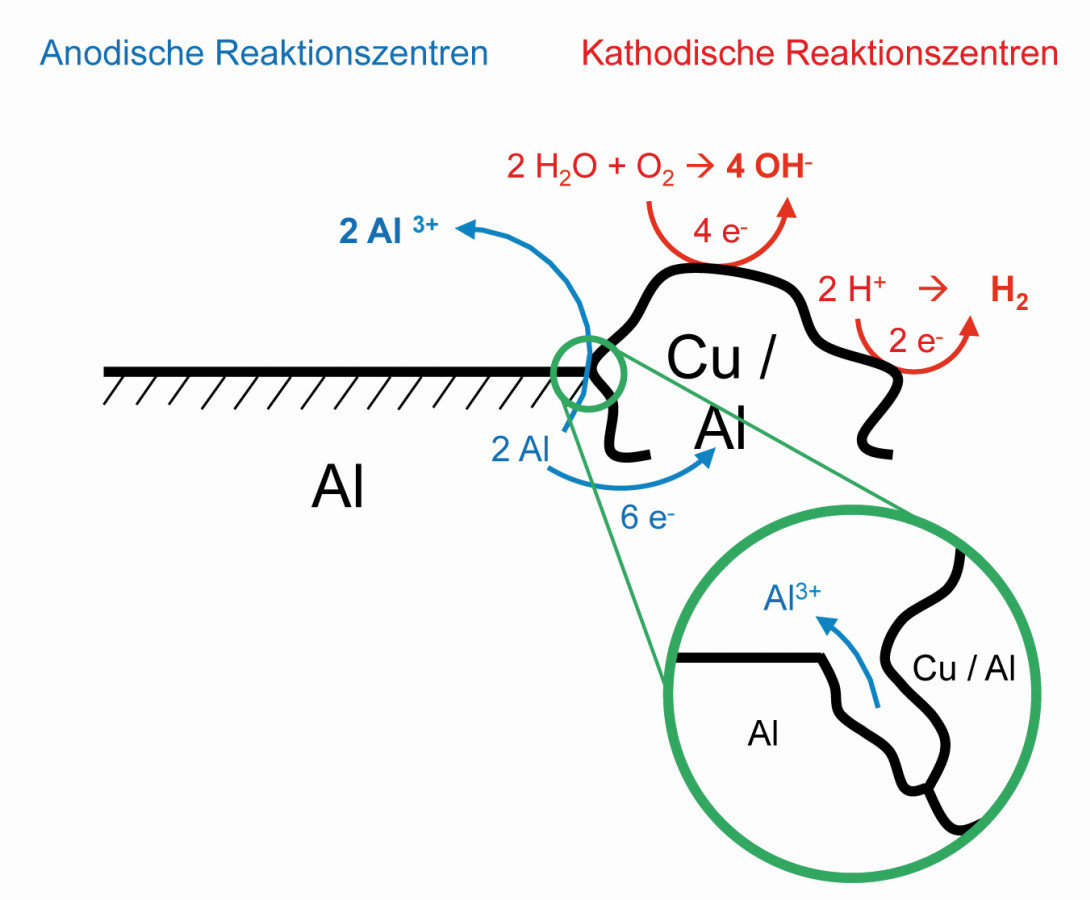

El aluminio se disuelve preferentemente durante el proceso previo de decapado alcalino. Los metales pesados de la aleación se acumulan en la superficie y forman el llamado decapado bast. En la aleación con alto contenido en cobre también se encuentran pequeñas inclusiones con una concentración de cobre muy elevada (Fig. 4). Estas fases de cobre, de un tamaño aproximado de 10-20 µm, forman elementos electroquímicos localizados y desencadenan la corrosión por picaduras (Fig. 5). Los metales pesados de la aleación de aluminio, que en el caso de AW-2024 T3 son sobre todo componentes de cobre, se eliminan selectivamente durante la decapitación.

Fig. 4: Izquierda: Fases de cobre en la aleación EN AW-2024 T3 en las que pueden formarse picaduras de corrosión Centro: picadura de corrosión; Derecha: análisis SEM de una picadura; en el centro puede medirse una elevada concentración de Cu

Fig. 4: Izquierda: Fases de cobre en la aleación EN AW-2024 T3 en las que pueden formarse picaduras de corrosión Centro: picadura de corrosión; Derecha: análisis SEM de una picadura; en el centro puede medirse una elevada concentración de Cu

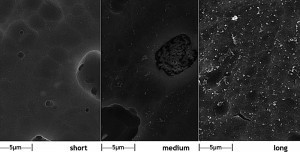

El efecto de la decapitación puede analizarse de nuevo mediante microscopía electrónica de barrido. Tras el proceso de decapado alcalino, se aprecia claramente la pasta de decapado de grano fino y distribuida uniformemente. Incluso tras un breve tiempo de tratamiento de unos pocos segundos, la pasta de decapado desaparece y las fases de cobre de color claro siguen siendo claramente visibles (Fig. 6). Sólo después de un tiempo de tratamiento más largo, de varios minutos, se eliminan también estas fases y la superficie está lista para la pasivación.

Fig. 5: Mecanismo de la corrosión por picaduras en el límite de las fases de aluminio y cobre

Fig. 5: Mecanismo de la corrosión por picaduras en el límite de las fases de aluminio y cobre

Por tanto, un tiempo de decapitación prolongado reduce la concentración de metales pesados en la superficie y se eliminan sobre todo las acumulaciones de cobre. La figura 7 muestra la dependencia entre el tiempo de decapitación y la protección contra la corrosión.

La pasivación y sus parámetros

Durante la pasivación, se depositan en la superficie óxidos mixtos de cromo (III), circonio (IV) y aluminio (III). Esta deposición es continua y cuanto más largo es el tratamiento, más gruesa es la capa de pasivación producida [10, 11].

Fig. 7: En el caso de EN-AW 2024 T3, un tiempo de deposición más largo mejora la protección contra la corrosión.

Fig. 7: En el caso de EN-AW 2024 T3, un tiempo de deposición más largo mejora la protección contra la corrosión.

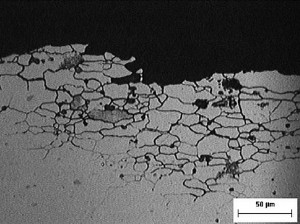

En principio, podría suponerse que una capa muy gruesa también proporciona una protección contra la corrosión especialmente buena. Sin embargo, a medida que aumenta el grosor de la capa, se producen tensiones en el revestimiento y aparecen grietas finas. En el caso de la sobrepasivación, que también se sabe que se produce en procesos que contienen cromato (cromado amarillo) y debe evitarse, las grietas se vuelven tan fuertes que representan defectos en los que la corrosión puede producirse localmente con mayor rapidez. Las micrografías electrónicas muestran la formación de grietas en función del tiempo de tratamiento (Fig. 8).

Fig. 9: Izquierda: Sección transversal con grabado en color según Kroll. Derecha: Superficie después de un largo tiempo de inmersión en SurTec 650 En el caso de EN AW 2024 T3, se observa que el material (y, por tanto, también la superficie) no es homogéneo y consta de diferentes fases de aleación que están presentes unas junto a otras. La figura 9 muestra una sección transversal con grabado en color según Kroll, en la que las zonas marrones muestran los precipitados de cobre. Enfrente se muestra una imagen SEM de la superficie tras un largo tiempo de tratamiento en SurTec 650 con el mismo aumento. Se puede observar que las grietas se producen preferentemente en los precipitados de cobre.

Fig. 9: Izquierda: Sección transversal con grabado en color según Kroll. Derecha: Superficie después de un largo tiempo de inmersión en SurTec 650 En el caso de EN AW 2024 T3, se observa que el material (y, por tanto, también la superficie) no es homogéneo y consta de diferentes fases de aleación que están presentes unas junto a otras. La figura 9 muestra una sección transversal con grabado en color según Kroll, en la que las zonas marrones muestran los precipitados de cobre. Enfrente se muestra una imagen SEM de la superficie tras un largo tiempo de tratamiento en SurTec 650 con el mismo aumento. Se puede observar que las grietas se producen preferentemente en los precipitados de cobre.

En la zona de los límites de grano, la capa de pasivación se crea a diferentes velocidades y también tiene una composición ligeramente diferente [12]. Esto da lugar a tensiones preferenciales que provocan grietas durante largos tiempos de tratamiento. Para la calidad del revestimiento y la protección contra la corrosión que puede conseguirse, esto significa que el tiempo de tratamiento debe coordinarse con precisión y el revestimiento debe ser lo suficientemente grueso, pero no demasiado.

Por lo tanto, el usuario debe respetar con mucha precisión los parámetros de tratamiento, como el tiempo, la temperatura y el valor de pH, para conseguir un resultado óptimo. Un problema adicional es que las diferentes aleaciones muestran el efecto descrito anteriormente en distintos grados. Algunas aleaciones reaccionan rápidamente con la solución de pasivación y las grietas aparecen con la misma rapidez. Otras aleaciones de aluminio son más reactivas y requieren tiempos de tratamiento más largos hasta que la capa es suficientemente gruesa y muestra un efecto de barrera suficiente contra los medios corrosivos. Por ello, en la producción con diferentes aleaciones de aluminio se suelen hacer concesiones, lo que reduce cada vez más la ventana óptima del proceso.

Sin embargo, añadiendo tensioactivos a la solución de pasivado es posible reducir las tensiones en la capa resultante [13]. Los tensioactivos reducen la tensión superficial de la solución de pasivado y mejoran la humectación de la superficie de aluminio, incluso en las grietas y cavidades existentes. El resultado es una deposición más uniforme y una menor tensión en la capa. Como resultado, vuelve a ser posible una ventana de proceso más amplia.

Fig. 10: SurTec 650 con tensioactivo SurTec 650 A; izquierda: tiempo de pasivación corto, capa aún demasiado fina. Centro: tiempo de pasivación medio, óptimo. Derecha: tiempo de pasivación largo, capa gruesa pero casi sindefectosEn la figura 10 se muestra el efecto de una mezcla adecuada de tensioactivos. Incluso tras largos tiempos de tratamiento, la capa está casi libre de grietas. Se producen capas suficientemente gruesas sin defectos en un amplio intervalo de tiempo, lo que mejora notablemente la robustez y repetibilidad del proceso.

Fig. 10: SurTec 650 con tensioactivo SurTec 650 A; izquierda: tiempo de pasivación corto, capa aún demasiado fina. Centro: tiempo de pasivación medio, óptimo. Derecha: tiempo de pasivación largo, capa gruesa pero casi sindefectosEn la figura 10 se muestra el efecto de una mezcla adecuada de tensioactivos. Incluso tras largos tiempos de tratamiento, la capa está casi libre de grietas. Se producen capas suficientemente gruesas sin defectos en un amplio intervalo de tiempo, lo que mejora notablemente la robustez y repetibilidad del proceso.

Los tensioactivos permiten una deposición más uniforme de la capa de pasivación, pero no se incorporan a la propia capa. Otras características medibles de la capa siguen siendo las mismas. Por ejemplo, no hay diferencia en la composición de la capa medida por EDX. Del mismo modo, los tensioactivos no modifican la velocidad de deposición ni el peso de la capa resultante. Además, no influyen en la pintabilidad ni en la tensión superficial de la capa de pasivación, y la resistencia eléctrica de contacto sigue siendo baja, tal como exige MIL-DTL-5541 Tipo II Clase 3.

La capa de menor tensión tiene un efecto muy positivo en caso de fuertes cambios de temperatura, por ejemplo, secado rápido a altas temperaturas. Al secar después del tratamiento, la superficie no debe calentarse normalmente por encima de 65 °C, ya que un secado demasiado rápido puede aumentar la tensión en el revestimiento y la formación de grietas. En el caso de componentes con geometrías complejas, esta temperatura no suele ser suficiente para secar la superficie en un tiempo practicable. Para acelerar el proceso de secado, en la práctica industrial a menudo se requieren temperaturas más elevadas manteniendo el mismo nivel de protección contra la corrosión. La figura 11 muestra chapas de aluminio de la aleación 6060 T6 tratadas con y sin una mezcla de tensioactivos, secadas a 80 °C después del aclarado y expuestas posteriormente a la corrosión durante 168 h en una niebla salina neutra de acuerdo con la norma ISO 9227. Mientras que en el tratamiento normal con SurTec 650 ya aparecen ligeras decoloraciones y puntos de corrosión iniciales, la capa pasiva creada de forma más uniforme por la mezcla de tensioactivos sigue completamente intacta.

Fig. 11: EN-AW 6061 T6 secado a 80 °C, 20 min; izquierda: sin mezcla tensioactiva, derecha: con SurTec 650 A, ambos después de 168 h NSS

Fig. 11: EN-AW 6061 T6 secado a 80 °C, 20 min; izquierda: sin mezcla tensioactiva, derecha: con SurTec 650 A, ambos después de 168 h NSS

Resumen del proceso

Para conseguir la mejor calidad superficial posible del pasivado con cromo (III), debe tenerse en cuenta el proceso global. Cada paso individual del proceso debe adaptarse a los requisitos y supervisarse.

Durante la limpieza, deben eliminarse todos los residuos que puedan interferir con las siguientes fases del proceso. El proceso de decapado tiene la tarea de eliminar óxidos y productos de corrosión, pero también se eliminan las capas límite deformadas mecánicamente y los defectos cercanos a la superficie. En el caso de los productos semiacabados extruidos y laminados, un tiempo de decapado más largo puede dar mejores resultados de protección contra la corrosión. En el caso de las aleaciones que contienen metales pesados, es necesaria una decapitación eficaz para reducir la concentración de metales pesados en la superficie. Si la decapitación es capaz de eliminar selectivamente el metal pesado, unos tiempos de tratamiento más largos pueden a su vez conducir a mejores resultados de protección contra la corrosión.

Al pasivar aluminio de alta aleación, el tiempo de pasivación es esencial y debe mantenerse dentro de un estrecho margen. Por un lado, la capa de pasivación que se forma debe ser lo suficientemente gruesa para tener un buen efecto barrera y, por otro, debe evitarse la sobrepasivación con defectos en la capa.

Para optimizar el proceso y mejorar su estabilidad, se ha desarrollado una mezcla de tensioactivos que puede añadirse al baño de pasivación. Los tensioactivos permiten una formación más uniforme de la capa sin modificar sus propiedades. En particular, cabe destacar que los tensioactivos amplían la ventana del proceso para un tratamiento óptimo. Se forman menos defectos y la capa depositada de forma más uniforme es más resistente al calor.

Bibliografía

[1] Directiva 2002/95/CE sobre restricciones a la utilización de determinadas sustancias peligrosas en aparatos eléctricos y electrónicos, Parlamento Europeo, Consejo Europeo, 27 de enero de 2003.

[2] Directiva 2000/53/CE relativa a los vehículos al final de su vida útil, Parlamento Europeo, Consejo Europeo, 18 de septiembre de 2000.

[3] REACh - Reglamento de la UE, nº 348/2013 de la Comisión, de 17 de abril de 2013.

[4] Suib, S.L. et al.: Determination of Hexavalent Chromium in NAVAIR Trivalent Chromium Process (TCP) Coatings and Process Solutions, Metalfinishing (2009), No. 2.

[5] Base de datos de productos cualificados, Departamento de Defensa, Estados Unidos de América, QPL-81706, https://qpldocs.dla.mil

[6] DIN 50935-2:2015-12, Pasivado sin cromo (VI) de metales no ferrosos - Parte 2: Aluminio y aleaciones de aluminio, Beuth Verlag Berlin.

[7] Libro de bolsillo del aluminio, Aluminium-Verlag GmbH, 1974.

[8] Grün, R.: Limpieza industrial de piezas: Una visión general, Galvanotechnik (2016), No. 10

[9] Investigación en Internet, https://www.researchgate.net/, 2020

[10] Volk, P.: Chromium(III)-containing passivation for aluminium, Jahrbuch Oberflächentechnik, Giesel Verlag, Vol. 57, 2006, pp. 273-280

[11] Volk, P.: Alternativa real, metalloberfläche (2006), No. 5

[12] Honselmann, J.; Volk, P.: Mankel, E.: Analysis of the layer formation of chromium(III)-containing aluminium passivations, Galvanotechnik (2015), No. 4

[13] SurTec International GmbH, hoja de datos SurTec 650 A, www.surtec.com