Bosch Manufacturing Solutions utiliza soluciones totalmente automatizadas para la manipulación eficiente de recubrimientos galvánicos selectivos como el cromado, el niquelado de carcasas de bujías y el anodizado de distribuidores de fuerza de frenado. La pieza central de los sistemas es un concepto de reactor o bastidor adaptado al componente respectivo, que enmascara las partes del componente que no se van a recubrir y permite así un recubrimiento selectivo de alta precisión. La tecnología de casetes reversibles y el sistema de galvanizado en bastidor totalmente automático ofrecen un alto rendimiento de producción y precisión de recubrimiento. Los sistemas para el anodizado de distribuidores de fuerza de frenado funcionan sobre la base de módulos de proceso independientes que ofrecen una rápida puesta a punto con una mínima pérdida de producción y un alto rendimiento con cantidades variables.

Recubrimiento químico de Bosch Manufacturing Solutions

Bosch Manufacturing Solutions ofrece una amplia gama de tecnologías de recubrimiento galvánico que permiten recubrir componentes de forma eficaz y precisa. La gama incluye pintura, anodizado, galvanoplastia convencional y, en particular, recubrimiento selectivo. Con la pintura, las superficies pueden revestirse de forma multifuncional, mientras que el anodizado de componentes de aluminio ofrece una excelente protección contra el desgaste y la corrosión. La galvanoplastia permite aplicar todos los sistemas de revestimiento disponibles en el mercado, así como revestimientos especiales.

El uso de reactores de revestimiento con un orificio integrado permite un revestimiento selectivo de alta precisión con una elevada tasa de deposición. Un reactor de revestimiento para galvanoplastia contiene un ánodo, un distribuidor de electrolito y una guía de flujo para un flujo definido hacia la pieza de trabajo, así como un soporte para la pieza de trabajo con una abertura o junta para limitar el área que se va a revestir. El reactor se abre para la carga y descarga mediante manipulación automática con pinzas. La galvanoplastia selectiva se explica utilizando como ejemplos la tecnología Flowbox y el sistema de cromado de casete reversible. Bosch Manufacturing Solutions también desarrolla sistemas para la galvanoplastia en bastidor para aplicaciones de alta calidad. Un ejemplo de ello es el sistema de recubrimiento para carcasas de bujías, que se describe a continuación. El concepto de recubrimiento en reactor se aplica también al recubrimiento anodizado y se presenta aquí tomando como ejemplo el anodizado de distribuidores de fuerza de frenado.

Técnica de instalaciones

La técnica de instalaciones de Bosch Manufacturing Solutions está totalmente automatizada y cumple con los más altos estándares y requisitos para garantizar un recubrimiento eficiente y de alta calidad de los componentes. Las instalaciones de recubrimiento se pueden instalar en naves industriales convencionales, ya que la zona de sustancias peligrosas está encapsulada y el aire de salida se limpia mediante separadores de gotas o depuradores de aire de salida.

La técnica de alimentación y la técnica de medición integradas garantizan el desarrollo sin problemas de los procesos de recubrimiento y permiten un control continuo de los parámetros del proceso. Bosch Manufacturing Solutions se especializa generalmente en productos individuales o grupos de productos, lo que significa que se pueden implementar soluciones de recubrimiento personalizadas para diferentes componentes. Las instalaciones galvánicas cumplen las normas de galvanoplastia vigentes DIN EN 17059 y satisfacen los requisitos de la AwSV (Ordenanza sobre instalaciones para la manipulación de sustancias peligrosas para el agua) y de la WHG (Ley de recursos hídricos). Además de cumplir los requisitos legales, nuestros sistemas cuentan con una mayor protección contra incendios y tecnología de seguridad gracias a los sistemas redundantes.

Cromado selectivo con Flowbox y tecnología de casete reversible

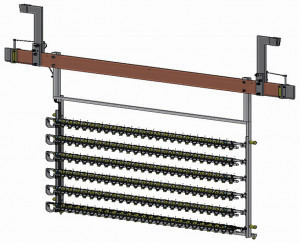

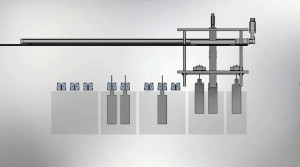

Fig. 1: CasetereversibleyFlowboxLa tecnología de casete reversible Flowbox es una tecnología de sistema innovadora de Bosch Manufacturing Solutions que se desarrolló especialmente para el recubrimiento selectivo de componentes [1, 2]. El Flowbox es un cuerpo de plástico que contiene 104 reactores individuales, cada uno con un ánodo y una línea de suministro para el electrolito. Los componentes se sujetan en un casete magnético reversible de doble cara y se colocan en la abertura de recubrimiento. Los ánodos individuales conectados a rectificadores individuales permiten ajustar la corriente de recubrimiento para cada componente individualmente y lograr así una alta precisión de recubrimiento de +/- 3 µm con fiabilidad de proceso. Debido a las muy buenas condiciones de flujo, se puede conseguir una alta velocidad de deposición de hasta 3 µm/min durante el cromado duro.

Fig. 1: CasetereversibleyFlowboxLa tecnología de casete reversible Flowbox es una tecnología de sistema innovadora de Bosch Manufacturing Solutions que se desarrolló especialmente para el recubrimiento selectivo de componentes [1, 2]. El Flowbox es un cuerpo de plástico que contiene 104 reactores individuales, cada uno con un ánodo y una línea de suministro para el electrolito. Los componentes se sujetan en un casete magnético reversible de doble cara y se colocan en la abertura de recubrimiento. Los ánodos individuales conectados a rectificadores individuales permiten ajustar la corriente de recubrimiento para cada componente individualmente y lograr así una alta precisión de recubrimiento de +/- 3 µm con fiabilidad de proceso. Debido a las muy buenas condiciones de flujo, se puede conseguir una alta velocidad de deposición de hasta 3 µm/min durante el cromado duro.

El casete giratorio de doble cara permite cargar y descargar los componentes durante el proceso de revestimiento. Los componentes se sujetan en la placa magnética del casete giratorio, se colocan en la caja de flujo y se someten al proceso de revestimiento en la parte inferior del casete giratorio, mientras que las piezas revestidas se enjuagan previamente en la parte superior del casete giratorio y se siguen transportando mediante el sistema de manipulación antes de colocar el siguiente lote en el casete giratorio. Una vez finalizado el proceso de recubrimiento, el casete con los componentes se gira automáticamente para que el siguiente lote pueda recubrirse por el otro lado. Este proceso continuo permite un alto rendimiento y un recubrimiento uniforme de los componentes (Fig. 1).

Otra ventaja es la función de enjuague integrada. De este modo, los componentes se pueden enjuagar previamente en el casete giratorio después del recubrimiento para reducir el arrastre de electrolito y evitar que éste se seque.

La tecnología de casetes reversibles Flowbox de Bosch Manufacturing Solutions es una solución pionera para el recubrimiento selectivo de componentes y ofrece una forma eficaz y precisa de realizar recubrimientos superficiales de alta calidad en la producción industrial. Con esta tecnología, los clientes de Bosch Manufacturing Solutions pueden beneficiarse de un mejor rendimiento de la producción, una reducción de las tasas de desechos y un aumento de la calidad del producto.

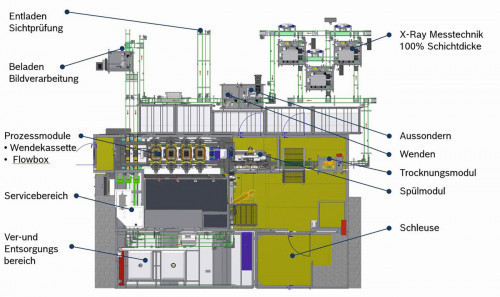

El sistema de cromado en cassette reversible (WVA)

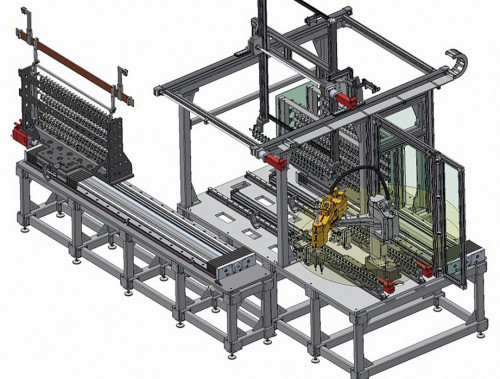

El WVA es un sistema totalmente automatizado para el cromado duro parcial de componentes de válvulas de inyección de gasolina, basado en la tecnología de casetes giratorios. Un sistema contiene cuatro cajas de flujo y casetes de giro en una zona de proceso encapsulada para lograr un entorno controlado y la protección de las personas y el medio ambiente. Este sistema se caracteriza por el hecho de que pueden recubrirse simultáneamente dos tipos diferentes de piezas de trabajo (Fig. 2).

Fig. 2: Portapiezas con piezas cromadas

Fig. 2: Portapiezas con piezas cromadas

En el sistema se introducen 104 piezas por portapiezas, que se transportan sobre un sistema de cintas hasta una posición de transferencia. Allí, un sistema automático de manipulación de pinzas recoge 52 piezas a la vez y las transfiere en dos pasadas al casete de giro del módulo de proceso, donde se recubren. Un sistema de manipulación de pinzas recoge las piezas revestidas del casete de giro y las vuelve a colocar en los portapiezas. A partir de ahí, las piezas pasan primero por una cascada de enjuague de cuatro etapas y después por un secado al vacío. La tecnología de limpieza integrada garantiza que se mantenga de forma fiable el valor límite de 0,1 mg/cm2 para la concentración de cromato en la superficie del componente. A continuación, se mide el espesor del revestimiento con dispositivos de medición por fluorescencia de rayos X en tres estaciones de medición automáticas. En función de los valores de espesor de revestimiento medidos, las piezas cuyo revestimiento está fuera de la tolerancia se expulsan automáticamente. Se integra una estación de giro para permitir el recubrimiento por ambos lados. Cuando se retiran las piezas, se someten a una inspección visual y pasan a la siguiente fase de producción (Fig. 3 y 4).

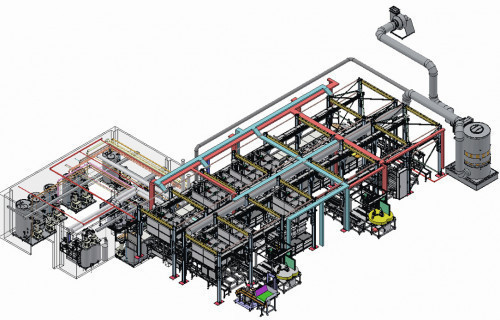

Fig. 3: Disposición de un sistema de cromado en cassette giratorio

Fig. 3: Disposición de un sistema de cromado en cassette giratorio

La medición en línea del 100 % del espesor del revestimiento permite reconocer automáticamente cualquier desviación y ajustar los parámetros del proceso en consecuencia. De este modo se garantiza una alta calidad constante del recubrimiento. El tiempo de ciclo por componente es de unos 0,9 segundos, por lo que se alcanza un alto rendimiento de producción de unos 25 millones de cromados al año.

El sistema de niquelado de alta velocidad para carcasas de bujías

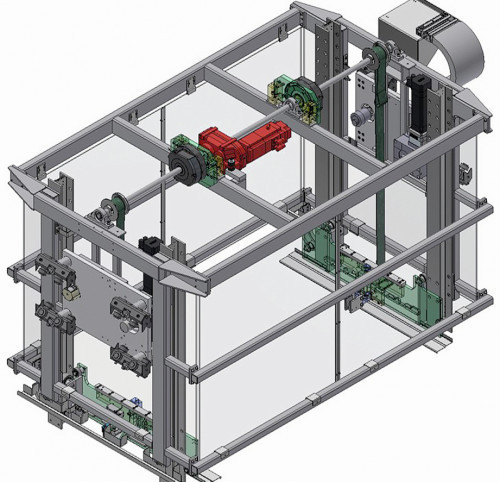

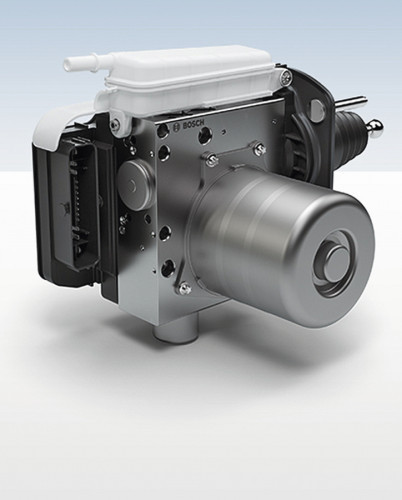

La tecnología del sistema totalmente automatizado para el niquelado de carcasas de bujías permite niquelar parcialmente con recubrimiento interno unos 15 millones de carcasas de bujías al año en un proceso de galvanoplastia en baño, ocupando una superficie de unos 300m2.

Fig. 4: Vista exterior del sistema HSNP con vista de los tanques de proceso

Fig. 4: Vista exterior del sistema HSNP con vista de los tanques de proceso

Fig. 5: La vista CAD muestra la instalación de níquel de alta velocidad en la que se fabrican bujías de encendido Bosch con electrodo de masa de material niquelado y carcasa niquelada

Fig. 5: La vista CAD muestra la instalación de níquel de alta velocidad en la que se fabrican bujías de encendido Bosch con electrodo de masa de material niquelado y carcasa niquelada

Por un lado, el recubrimiento simultáneo de diferentes aceros es un reto, ya que el electrodo de masa es un material de alto contenido en níquel que sólo se puede recubrir al mismo tiempo que la carcasa de la bujía de encendido de acero mediante pasos de pretratamiento adecuados en un proceso especialmente desarrollado. Por otro lado, se consigue un recubrimiento parcial selectivo del interior mediante el electrodo de masa que sobresale en la zona interior de la carcasa de la bujía, mejorando así la resistencia a la corrosión del producto [3] (Figs. 4 y 5).

Tecnología de manipulación de alto rendimiento para el recubrimiento de bujías de encendido

El sistema se carga con carcasas de bujías de encendido como material a granel mediante un transportador elevador escalonado, sistemas de ejes lineales y una unidad robotizada, que agarra los componentes con precisión y los coloca en la posición correcta. Una inspección de contacto en línea garantiza la calidad de los componentes y un sistema de expulsión NOK elimina los componentes defectuosos. El tiempo de ciclo por componente es de unos 2,0 segundos. Se dispone de más de 20 variantes de componentes para el niquelado parcial con recubrimiento interno de las carcasas de las bujías (Fig. 6 y 7).

La estructura del portaproductos consta de un bastidor base y seis molduras desmontables. Un listón puede alojar 24 piezas de trabajo, lo que da un total de 144 componentes por portaproductos (estantería). El bastidor base tiene una ventana de mercancías de 1200 x 700 mm. La técnica de manipulación para el recubrimiento de bujías comprende diversos aspectos que garantizan una ejecución eficaz y precisa del proceso de recubrimiento (Fig. 8).

Un sistema de pinzas de 2 pliegues con un robot de 5 ejes se utiliza para cargar los moldes, que se colocan en la estantería y se contactan allí. Los carros desplazan automáticamente los portaproductos de una estación a otra. El sistema de carros permite transportar los portaproductos por las distintas estaciones de procesamiento del proceso de recubrimiento de bujías. La velocidad del sistema de carros es de 40 m/min, con una capacidad de carga de 300 kg.

Los tiempos de cambio de carro son de unos 20 segundos y el sistema de medición absoluta garantiza una elevada precisión de +/- 1,0 mm. La manipulación automatizada de componentes y el posicionamiento preciso garantizan un alto rendimiento de producción. El carro triple puede mover tres bastidores al mismo tiempo, lo que constituye una solución muy eficaz para transportar los bastidores, permitiendo un alto rendimiento. Un sistema de recogida y separación del carro triple compensa las diferentes distancias entre los bastidores durante la transferencia y garantiza un posicionamiento preciso de los bastidores en los baños de proceso (Fig. 9, 10 y 11). Tras el revestimiento, las carcasas de las bujías se secan por inducción y se descargan en cajas de plástico en una estación de desencofrado casi idéntica a la estación de recogida y colocación, para que las carcasas revestidas puedan seguir procesándose como material a granel.

Sistema de anodizado para anodizar distribuidores de fuerza de frenado

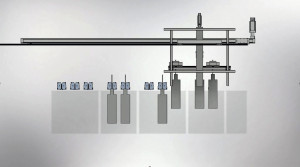

Los distribuidores de fuerza de frenado requieren una capa de anodizado selectivo como protección anticorrosiva. En este caso, el anodizado selectivo es una gran ventaja, ya que no se requiere ninguna capa de anodizado ni es un obstáculo en la superficie restante del componente. Con el anodizado selectivo son posibles altas velocidades de deposición con buenas condiciones de flujo y potencial (Fig. 12).

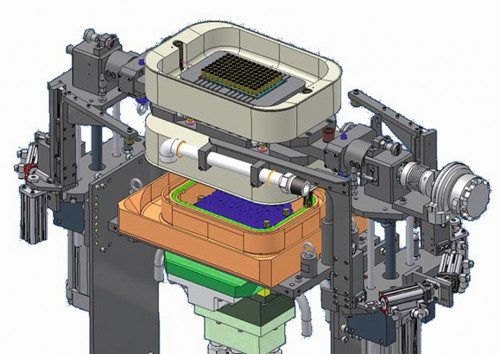

La tecnología del sistema para el anodizado de distribuidores de fuerza de frenado permite el anodizado parcial en grandes series en módulos de proceso cerrados. El sistema está totalmente automatizado y permite anodizar más de 1,8 millones de distribuidores de fuerza de frenado al año. Está equipado con cuatro módulos de proceso independientes que permiten manipular y reequipar automáticamente los distintos módulos durante el funcionamiento (Fig. 13).

El seguimiento de los datos en el sistema de anodizado se realiza mediante una gestión inteligente de los datos de tipo con herencia. Además, se realiza un seguimiento exhaustivo de los parámetros relevantes del proceso y los datos se registran y archivan en una base de datos central. Como resultado, la tecnología del sistema permite una garantía de calidad fiable y la optimización del proceso.

Fig.13: Sistema de anodizado totalmente automático para distribuidores de fuerza de frenado

Fig.13: Sistema de anodizado totalmente automático para distribuidores de fuerza de frenado

Tecnología de manipulación para el anodizado selectivo

El sistema recubre más de ocho variantes de componentes y puede transportar hasta cuatro componentes simultáneamente en un sistema de pinzas cuádruples. El proceso se alimenta a través de una mesa giratoria. El tiempo de ciclo por componente es de 12 segundos. Un aspecto importante de la tecnología de manipulación es el seguimiento de las mercancías mediante el escaneado de códigos de matriz de datos (DMC). Cada componente se etiqueta con un código individual que contiene toda la información relevante y se rastrea a lo largo de todo el proceso de recubrimiento. Esto garantiza una trazabilidad completa. La estación de anodizado está equipada con mesas giratorias que permiten posicionar los componentes con rapidez y precisión. Un eje de pórtico con un recorrido de aprox. 6000 mm y una carrera de aprox. 400 mm garantiza un movimiento eficaz de los componentes y una alta velocidad de más de 40 m/min. Los sistemas de medición absoluta garantizan una alta precisión de +/- 0,3 mm para asegurar el posicionamiento exacto de las piezas. La detección automática de colisiones en el eje Z evita posibles daños en los componentes y garantiza un funcionamiento sin problemas del sistema.

El sistema de transporte para el anodizado selectivo se divide en tres zonas en las que se utilizan diferentes soluciones de manipulación:

Estación de carga:

En la estación de carga, las piezas se introducen manualmente en los portaproductos de dos pliegues. Los portaproductos se transportan mediante un sistema de cintas y un dispositivo de medición determina la altura del componente. Los componentes que no corresponden al tipo de montaje se detienen.

La estructura de los portaproductos está diseñada de forma que los componentes puedan colocarse de forma segura y estable para garantizar una calidad de recubrimiento constante. Al mismo tiempo, el portaproductos se adapta a los distintos tipos de componentes sin necesidad de reequiparlo.

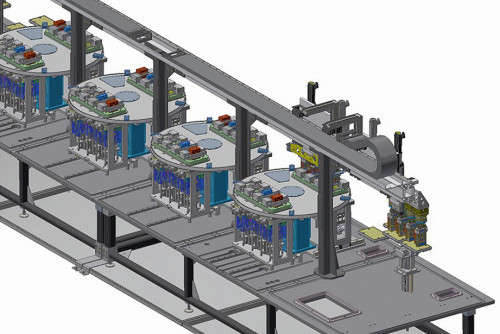

Estación de anodizado:

La estación de anodizado consta de cuatro módulos individuales controlables por separado, cada uno con cuatro reactores de revestimiento y dos estaciones de transferencia en ambos extremos del sistema. Dentro del módulo individual, la manipulación se realiza mediante una mesa giratoria, que mueve las piezas entre una posición de anodizado y una posición de carga y descarga, que también permite el aclarado. Dentro del sistema, las piezas se transportan mediante un sistema de pinzas cuádruples. En la estación de transferencia, el sistema de pinzas retira las piezas de los portapiezas y las transporta una vez registrado el DMC específico del componente (Fig. 14).

Fig. 14: Mesas giratorias con nidos de recubrimiento en el sistema de anodizado totalmente automático

Fig. 14: Mesas giratorias con nidos de recubrimiento en el sistema de anodizado totalmente automático

Lavado y descarga:

Al final de la estación de anodizado, el sistema de pinzas coloca las piezas en bastidores de lavado. Éstas son guiadas por un sistema de cintas a través de un sistema de lavado y secado y llegan finalmente a una estación de descarga, donde las piezas se retiran y se alimentan al siguiente paso de la cadena de producción.

El sistema de transporte y la estructura portadora del producto están integrados en el concepto global del sistema para lograr un alto rendimiento y eficacia de la producción. El control preciso del sistema de transporte permite optimizar los tiempos de recubrimiento y reducir los tiempos de paso de los componentes.

Resumen

El artículo presenta una tecnología de manipulación eficaz para soluciones de galvanizado como el cromado selectivo, el niquelado de carcasas de bujías y el anodizado selectivo de distribuidores de potencia de freno. En general, con esta tecnología de sistema tecnológicamente avanzada, Bosch Manufacturing Solutions ofrece una forma fiable de aplicar recubrimientos superficiales de alta calidad en la producción industrial, lo que se traduce en una mejora del rendimiento de la producción, una reducción de las tasas de rechazo y un aumento de la calidad del producto. Con una amplia cartera de tecnologías de galvanoplastia y soluciones personalizadas, Bosch Manufacturing Solutions es un socio global fuerte para las empresas del sector de la construcción de maquinaria especial.

El artículo se basa en una presentación en la Ulm Talk a finales de mayo de 2023.

Fotos: Bosch Manufacturing Solutions

INFO

Soluciones de fabricación Bosch

Como proveedor global en el campo de la construcción de maquinaria especial, Bosch Manufacturing Solutions está especializada en equipos de fabricación y soluciones de automatización. Con nueve sedes y alrededor de 1.800 empleados, Bosch Manufacturing Solutions es un socio global fuerte para empresas de diversos sectores. La empresa ofrece sistemas de montaje y ensayo personalizados, procesos de fabricación avanzados y soluciones digitales a lo largo de todo el ciclo de vida del producto. A través de una combinación de tecnologías innovadoras, amplia experiencia y un amplio portafolio, Bosch Manufacturing Solutions permite a sus clientes lograr un flujo de valor eficiente y de alta calidad.

Bibliografía

[1] Bauer, H.; Lingner, M. Dispositivo de manipulación para un proceso de recubrimiento, aparato de recubrimiento y método para manipular al menos una pieza de trabajo durante un proceso de recubrimiento (DE 10 2012 207 136 A1), Oficina Alemana de Patentes y Marcas, (2012)

[2] Pilaski, M.; Röttgen, M.; Lingner, M.; Felsch, T.; Bergmann, T.; Baumgärtner, L.; Bubrin, M.: Componente de inyector con revestimiento, inyector y dispositivo para el revestimiento (WO 2018/091723 A2), Oficina Alemana de Patentes y Marcas, (2015)

[3] Pilaski, M.; Kraus, R.; Nölscher, H.; Rathgeber, S.; Petersen, G.; Bergmann, T.; Bubrin, M.; Hirte, T.; Gries, B.; Hölzl, C.R.: Carcasa de bujía de encendido con protección contra la corrosión en el interior, así como bujía de encendido y procedimiento de fabricación, Oficina Alemana de Patentes y Marcas, (2019)