La supervisión a distancia del estado térmico de las instalaciones eléctricas es muy importante para que los sistemas automatizados de infraestructuras, por ejemplo, no pongan en peligro el medio ambiente. Las estrategias a nivel de armarios de control y sistemas tienen paralelismos con los problemas de la microelectrónica.

Un aumento inusual de la temperatura es a menudo un indicador precoz de un fallo y debe abordarse antes de que el sistema resulte dañado o, peor aún, estalle en llamas, poniendo en peligro los activos o incluso a las personas que se encuentren en las inmediaciones. Los aumentos de temperatura pueden manifestarse como "puntos calientes" individuales cuando los conjuntos o componentes individuales funcionan cerca o por encima del rango de temperatura de seguridad, o cuando están expuestos a una temperatura ambiente elevada. En el primer caso, puede deberse a un fallo, por ejemplo un cortocircuito, o a que un componente del sistema, como un transformador, funcione a plena carga durante un largo periodo de tiempo. El segundo caso puede deberse al entorno de funcionamiento (luz solar intensa y prolongada) o a un fallo de los componentes de refrigeración o los ventiladores. Ambos casos suponen un riesgo para el sistema y el medio ambiente.

Mantenimiento a través del IoT

El objetivo del mantenimiento a través del Internet de las Cosas (IoT) es siempre conseguir un tiempo de inactividad cero y descartar fallos imprevistos de los dispositivos que puedan provocar accidentes graves o paradas imprevistas del sistema. Para lograrlo, la temperatura de cada panel de una fábrica y la temperatura ambiente deben supervisarse cuidadosamente mediante soluciones de sensores adecuadas. Este tipo de supervisión remota en tiempo real garantiza que las visitas in situ se limiten a lo estrictamente necesario. A veces, el fallo puede rectificarse a distancia, quizá reduciendo los requisitos de potencia del sistema para permitir que los componentes clave se enfríen. Otras veces, puede ser necesaria una evaluación in situ por parte de un técnico, por ejemplo para sustituir un componente defectuoso o reparar un cortocircuito.

Fig. 2: Si el sensor emite directamente la temperatura, es mejor que si antes es necesario procesar laseñalEl control dela temperaturade todo el armario en el que se aloja el sistema es esencial, pero claramente insuficiente por sí solo: un componente puede calentarse peligrosamente y estar a punto de averiarse o quemarse sin afectar a la temperatura global del sistema. Por otro lado, colocar sensores de temperatura individuales en cada componente eléctrico es totalmente inviable: un mazo de cables puede desarrollar un punto focal en casi cualquier lugar. Los nuevos sensores de imagen térmica de gran angular, que pueden detectar puntos calientes en grandes áreas del sistema, como toda la superficie de un panel, son un punto de partida ideal para una gestión térmica remota realmente eficaz de los sistemas eléctricos. Complementados con sensores de temperatura ambiente y sensores de velocidad del aire para comprobar el correcto funcionamiento de los ventiladores de refrigeración, proporcionan una solución completa de supervisión térmica y mantenimiento remoto basada en IoT.

Fig. 2: Si el sensor emite directamente la temperatura, es mejor que si antes es necesario procesar laseñalEl control dela temperaturade todo el armario en el que se aloja el sistema es esencial, pero claramente insuficiente por sí solo: un componente puede calentarse peligrosamente y estar a punto de averiarse o quemarse sin afectar a la temperatura global del sistema. Por otro lado, colocar sensores de temperatura individuales en cada componente eléctrico es totalmente inviable: un mazo de cables puede desarrollar un punto focal en casi cualquier lugar. Los nuevos sensores de imagen térmica de gran angular, que pueden detectar puntos calientes en grandes áreas del sistema, como toda la superficie de un panel, son un punto de partida ideal para una gestión térmica remota realmente eficaz de los sistemas eléctricos. Complementados con sensores de temperatura ambiente y sensores de velocidad del aire para comprobar el correcto funcionamiento de los ventiladores de refrigeración, proporcionan una solución completa de supervisión térmica y mantenimiento remoto basada en IoT.

Sensores de temperatura gran angular

Los nuevos sensores de temperatura infrarrojos gran angular en una carcasa compacta resaltan los puntos calientes en todo el campo de visión, salvando la distancia entre la medición de la temperatura media de todo el sistema y la medición de la temperatura de uno o dos puntos seleccionados(Fig. 1).

"Un aumento inusual de la temperatura suele ser un indicador precoz de una avería y debe abordarse"

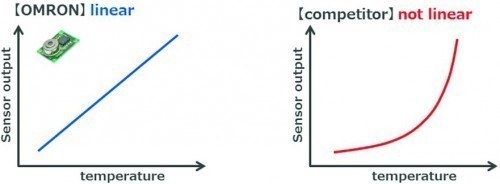

Fig. 3: El Omron 2JCIE mide siete parámetros ambientales buscados en una unidad compactaElsensor de temperatura MEMS IR D6T mide la temperatura de la superficie del objeto objetivo sin contacto utilizando una termopila que absorbe su energía radiada. Con la termopila MEMS de última generación incorporada, un sensor ASIC personalizado, un microprocesador de procesamiento de señales y un algoritmo en una carcasa diminuta, el D6T ofrece probablemente la relación señal/ruido (SNR) más alta del sector. Esto garantiza mediciones claras y fiables que el sistema puede interpretar fácilmente. Una ventaja clave del microprocesador de procesamiento de señales integrado es su salida totalmente lineal(Fig. 2). Al preprocesar la señal en el módulo, el D6T convierte la señal del sensor en una salida digital de temperatura que actúa como interfaz directa con un microcontrolador. Esto simplifica la tarea del integrador del sistema, ya que los dispositivos alternativos no tienen una salida de temperatura, por lo que el diseñador debe implementar un algoritmo de procesamiento de señales para convertir la señal de salida en un valor de temperatura.

Fig. 3: El Omron 2JCIE mide siete parámetros ambientales buscados en una unidad compactaElsensor de temperatura MEMS IR D6T mide la temperatura de la superficie del objeto objetivo sin contacto utilizando una termopila que absorbe su energía radiada. Con la termopila MEMS de última generación incorporada, un sensor ASIC personalizado, un microprocesador de procesamiento de señales y un algoritmo en una carcasa diminuta, el D6T ofrece probablemente la relación señal/ruido (SNR) más alta del sector. Esto garantiza mediciones claras y fiables que el sistema puede interpretar fácilmente. Una ventaja clave del microprocesador de procesamiento de señales integrado es su salida totalmente lineal(Fig. 2). Al preprocesar la señal en el módulo, el D6T convierte la señal del sensor en una salida digital de temperatura que actúa como interfaz directa con un microcontrolador. Esto simplifica la tarea del integrador del sistema, ya que los dispositivos alternativos no tienen una salida de temperatura, por lo que el diseñador debe implementar un algoritmo de procesamiento de señales para convertir la señal de salida en un valor de temperatura.

Su diseño compacto -la versión más grande con 32 x 32 elementos mide sólo 14 x 8 x 8,93 mm- hace que el D6T sea ideal para su uso en un panel o sistema. Su campo de visión de 90,0° x 90,0° cubre un área de 200 x 200 cm desde una distancia de un metro. En un rango de temperatura ambiente de -10 a 70 ºC, se pueden medir temperaturas de 0 a 200 ºC sin contacto. Omron también dispone en su programa de otros sensores IR para otros requisitos.

La temperatura ambiente

Aunque estos sensores identifican puntos calientes específicos, sigue siendo necesario supervisar la temperatura ambiente de todo el sistema. Los sensores ambientales compactos y polivalentes hacen que sea muy fácil proporcionar una amplia gama de funciones de medición con un solo sensor pequeño. Entre ellas, temperatura, humedad, calidad del aire, luz, presión atmosférica, ruido y aceleración. Sensores como el Omron 2JCIE(Fig. 3) son capaces de monitorizar todos estos criterios y proporcionar los datos a través de interfaces inalámbricas y por cable, como Bluetooth y USB. A pesar de su diseño compacto, el 2JCIE dispone de su propia memoria integrada para el registro de datos y el seguimiento del entorno.

Supervisión de sistemas de refrigeración

Fig. 4: El D6F-PH detecta cuándo el desgaste y la suciedad deterioran el rendimiento de losventiladoresEl aumento de la temperatura ambiente también puede deberse, por supuesto, al deterioro o incluso al fallo de los sistemas de refrigeración, como los ventiladores. Éstos, como cualquier otro componente, necesitan un mantenimiento y una supervisión continua en tiempo real para garantizar que su rendimiento no desciende por debajo del nivel requerido debido al desgaste o a la acumulación de suciedad en el recorrido del aire. Los sensores adecuados para esta tarea serían

Fig. 4: El D6F-PH detecta cuándo el desgaste y la suciedad deterioran el rendimiento de losventiladoresEl aumento de la temperatura ambiente también puede deberse, por supuesto, al deterioro o incluso al fallo de los sistemas de refrigeración, como los ventiladores. Éstos, como cualquier otro componente, necesitan un mantenimiento y una supervisión continua en tiempo real para garantizar que su rendimiento no desciende por debajo del nivel requerido debido al desgaste o a la acumulación de suciedad en el recorrido del aire. Los sensores adecuados para esta tarea serían

1. el sensor de presión digital D6F-PH(fig. 4) para detectar el caudal de aire y los filtros obstruidos en las unidades de recuperación de calor. Mide la diferencia de presión entre la entrada y la salida del ventilador o del filtro y, de este modo, detecta deficiencias funcionales y pérdidas de rendimiento debidas a obstrucciones por suciedad y avisa cuando es necesario limpiarlo o sustituirlo.

2. Una alternativa más compacta es el sensor de presión de aire 2SMPB. El D6F-V de Omron mejora la eficiencia supervisando el caudal exacto de aire que extrae el ventilador.

Mire dentro sin abrir una puerta

Autor Fabrizio VitaliLos ingenieros de mantenimientodeberían poder supervisar atentamente el estado térmico de un armario o panel en tiempo real sin tener que abrir una puerta. Este objetivo puede alcanzarse combinando los tres tipos de sensores descritos anteriormente. Los sensores infrarrojos de gran angular identifican los puntos calientes allí donde se produzcan; los sensores de temperatura ambiente controlan la temperatura general del armario; los caudalímetros de aire demuestran que los ventiladores de refrigeración funcionan correctamente.

Autor Fabrizio VitaliLos ingenieros de mantenimientodeberían poder supervisar atentamente el estado térmico de un armario o panel en tiempo real sin tener que abrir una puerta. Este objetivo puede alcanzarse combinando los tres tipos de sensores descritos anteriormente. Los sensores infrarrojos de gran angular identifican los puntos calientes allí donde se produzcan; los sensores de temperatura ambiente controlan la temperatura general del armario; los caudalímetros de aire demuestran que los ventiladores de refrigeración funcionan correctamente.

La salida en tiempo real de los datos de medición de estos sensores puede analizarse con algoritmos para reducir los conocimientos especializados necesarios para el proceso de mantenimiento, y los resultados permiten al personal de mantenimiento identificar y responder a los fallos en tiempo real. Mediante el seguimiento de los cambios de temperatura a lo largo del tiempo, también se pueden realizar predicciones que permiten planificar el mantenimiento para maximizar la productividad de los técnicos de servicio y minimizar el tiempo de inactividad del sistema.