La región de alta tecnología "Silicon Saxony", en torno a Dresde, se esfuerza actualmente por dar un nuevo impulso evolutivo y ampliar la creación de valor: Por un lado, los sajones se esfuerzan por construir una megafábrica de chips de última generación que haga a Europa más resistente a las pandemias, las guerras comerciales y los cuellos de botella de los semiconductores a largo plazo. Por otro lado, están promoviendo el desarrollo y la expansión en el Estado de industrias tecnológicamente próximas a la microelectrónica: robótica, inteligencia artificial (IA), mantenimiento predictivo, software relacionado con la empresa y tecnología medioambiental moderna ("green tech").

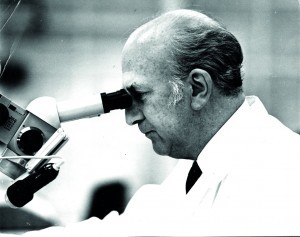

Werner Hartmann, pionero de la microelectrónica (Imagen: archivo privado Renee Hartmann/Repro: hw)Las mayores esperanzas se centran actualmente en las decisiones de inversión que se esperan en breve de la estadounidense Intel, la surcoreana Samsung y la taiwanesa TSMC. Las tres están buscando -con mayor o menor vehemencia- emplazamientos para una o varias fábricas de semiconductores de entre cinco y diez mil millones de euros. Una fábrica de este tipo fabricaría semiconductores de las generaciones de estructura inferiores a diez nanómetros y colmaría así una laguna en el cluster microelectrónico sajón: Ninguna de las plantas ya establecidas por Globalfoundries, Infineon, Bosch y compañía puede ofrecer actualmente nada por debajo de los 22 nanómetros. Como desde la ceremonia de colocación de la primera piedra hasta la producción en serie transcurren al menos tres años, una fábrica de este tipo probablemente llegaría demasiado tarde para eliminar los actuales cuellos de botella de semiconductores en la industria automovilística alemana. A medio y largo plazo, un fabricante por contrato ("fundición") de primera categoría en Silicio Sajonia podría reducir la dependencia de muchas industrias europeas de proveedores clave del Lejano Oriente.

Werner Hartmann, pionero de la microelectrónica (Imagen: archivo privado Renee Hartmann/Repro: hw)Las mayores esperanzas se centran actualmente en las decisiones de inversión que se esperan en breve de la estadounidense Intel, la surcoreana Samsung y la taiwanesa TSMC. Las tres están buscando -con mayor o menor vehemencia- emplazamientos para una o varias fábricas de semiconductores de entre cinco y diez mil millones de euros. Una fábrica de este tipo fabricaría semiconductores de las generaciones de estructura inferiores a diez nanómetros y colmaría así una laguna en el cluster microelectrónico sajón: Ninguna de las plantas ya establecidas por Globalfoundries, Infineon, Bosch y compañía puede ofrecer actualmente nada por debajo de los 22 nanómetros. Como desde la ceremonia de colocación de la primera piedra hasta la producción en serie transcurren al menos tres años, una fábrica de este tipo probablemente llegaría demasiado tarde para eliminar los actuales cuellos de botella de semiconductores en la industria automovilística alemana. A medio y largo plazo, un fabricante por contrato ("fundición") de primera categoría en Silicio Sajonia podría reducir la dependencia de muchas industrias europeas de proveedores clave del Lejano Oriente.

Sin embargo, una inversión de este tipo, para la que ya han presentado su solicitud más de 70 emplazamientos en Europa sólo en el caso de Intel, implicaría subvenciones multimillonarias. En otras palabras, sería casi imposible de realizar sin subvenciones del gobierno federal y de la UE. En este sentido, las consideraciones políticas también desempeñarán un papel en la elección de la ubicación. Sin embargo, si nos fijamos únicamente en los criterios técnicos, como los ecosistemas de semiconductores existentes, las infraestructuras, las instalaciones de investigación pertinentes, la disponibilidad de mano de obra cualificada y la larga tradición industrial, hay muchos argumentos a favor de Dresde.

Dresde celebra su entrada en la microelectrónica hace 60 años

El estatus de Dresde como mayor centro de semiconductores de Europa no surgió de la noche a la mañana, sino que cuenta con tradiciones que se remontan a los primeros tiempos de la microelectrónica. Hace poco, la "Sajonia del silicio" celebró un aniversario histórico: hace 60 años, el 2 de octubre de 1961, el profesor de física y visionario de la electrónica Werner Hartmann (1912-1988) inauguró oficialmente el Laboratorio de Electrónica Molecular (AME) de Dresde, sentando así las bases de lo que hoy es el mayor emplazamiento de microelectrónica de Europa.

De hecho, Hartmann consiguió con relativa rapidez recuperar parte del retraso que la RDA ya había acumulado en esta aún joven tecnología clave: Ocho años después de la invención del "circuito integrado" (CI) en EE.UU., AME construyó sus primeros circuitos experimentales, suministró los primeros chips en serie para la economía de la RDA dos años más tarde y pronto fabricó también chips para calculadoras de bolsillo y otros productos microelectrónicos, en parte copiados de sus competidores estadounidenses, pero cada vez más también sus propios desarrollos. Hartmann era un directivo muy previsor y decidido, pero también un solucionador de problemas pragmático, recuerda su colega el Dr. Hans Becker.

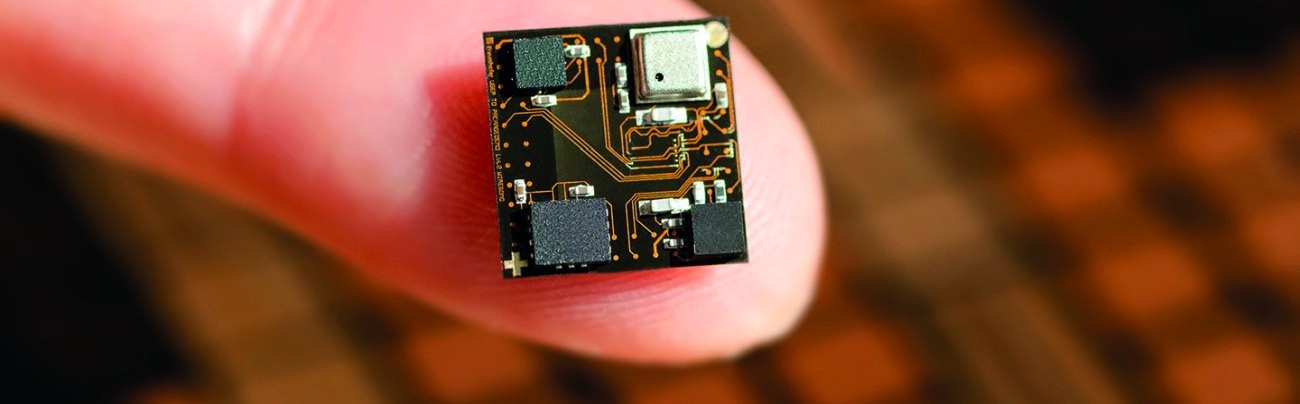

También diseñada para el reequipamiento: esta plataforma universal de sensores con IA a bordo fue desarrollada por Globalfoundries, varios institutos Fraunhofer y empresas de Dresde. Se utiliza, entre otras cosas, para soluciones de mantenimiento predictivo.

También diseñada para el reequipamiento: esta plataforma universal de sensores con IA a bordo fue desarrollada por Globalfoundries, varios institutos Fraunhofer y empresas de Dresde. Se utiliza, entre otras cosas, para soluciones de mantenimiento predictivo.

Este rigor se reflejó en el crecimiento inicialmente muy dinámico del todavía joven núcleo de microelectrónica de Alemania Oriental: el lugar de trabajo, con su colectivo inicial de ocho personas, acabó convirtiéndose en el "Zentrum Mikroelektronik Dresden" (ZMD), que contaba con unos 2.000 empleados poco antes de la reunificación. Sin embargo, el fundador no vivió para verlo: ya en 1974 fue despedido y relegado a un puesto subordinado en Freiberg.

Esto se debió en parte a los cambios de personal y políticos en Berlín: El nuevo Secretario General Erich Honecker (SED) fijó otras prioridades y recortó los programas de modernización de Walter Ulbricht. La RDA perdió entonces terreno en la microelectrónica. Sin embargo, cuando los ingresos de exportación de una importante fuente de divisas -la industria de máquinas-herramienta de la RDA- no tardaron en menguar porque casi ningún cliente quería máquinas sin control informático moderno, comenzó el siguiente cambio de rumbo: A partir de 1977, el partido y la dirección del Estado redescubrieron la industria de los semiconductores e invirtieron mucho dinero en chips de megabits, procesadores de 32 bits y otros ambiciosos proyectos de puesta al día, especialmente en la década de 1980.

Mucho dinero invertido, pero demasiado poco

Fabmatics y otras empresas tecnológicas sajonas reautomatizaron las fábricas de 200 mm de Infineon en DresdeEn total, se invirtieron unos 30.000 millones de marcos de la RDA y otros 4.000 millones de marcos de Valuta en el programa de microelectrónica de Alemania Oriental en el segundo intento, según ha calculado el historiador Rainer Karlsch. "Era mucho dinero para un país pequeño como la RDA, pero demasiado poco", afirma. En aquella época, todas y cada una de las principales empresas japonesas invirtieron una cantidad similar en microelectrónica. Sin embargo, mientras los fabricantes de chips de Occidente aprovechaban las ventajas de la globalización, la división internacional del trabajo y la especialización, la RDA creaba una industria de equipos casi completa para las fábricas de semiconductores, además de una industria de chips en toda regla. Durante este tiempo, fue posible acortar distancias con los estándares internacionales. Sin embargo, los efectos económicos de los enormes gastos fueron limitados hasta el final.

Fabmatics y otras empresas tecnológicas sajonas reautomatizaron las fábricas de 200 mm de Infineon en DresdeEn total, se invirtieron unos 30.000 millones de marcos de la RDA y otros 4.000 millones de marcos de Valuta en el programa de microelectrónica de Alemania Oriental en el segundo intento, según ha calculado el historiador Rainer Karlsch. "Era mucho dinero para un país pequeño como la RDA, pero demasiado poco", afirma. En aquella época, todas y cada una de las principales empresas japonesas invirtieron una cantidad similar en microelectrónica. Sin embargo, mientras los fabricantes de chips de Occidente aprovechaban las ventajas de la globalización, la división internacional del trabajo y la especialización, la RDA creaba una industria de equipos casi completa para las fábricas de semiconductores, además de una industria de chips en toda regla. Durante este tiempo, fue posible acortar distancias con los estándares internacionales. Sin embargo, los efectos económicos de los enormes gastos fueron limitados hasta el final.

La unión monetaria de 1990 envió entonces a la microelectrónica -como a la mayoría de las industrias- a la muerte a plazos en Alemania Oriental. "En la noche del 1 de julio, gran parte del capital social de la RDA fue destruido casi abruptamente con la introducción del marco alemán", subraya Karlsch. La multiplicación de los salarios de un día para otro hizo que la mayoría de las empresas, incluidas las fábricas de chips del Este, sobrevivieran poco tiempo: de las fábricas de electrónica de Frankfurt an der Oder y Teltow, por ejemplo, sólo quedaron rudimentos. Y las fábricas de chips de Dresde y Erfurt probablemente ya no existirían hoy sin la intervención del Estado. En Sajonia, en particular, el gobierno de Kurt Biedenkopf (CDU) adoptó un enfoque especial y salvó la ZMD mediante la intervención directa del Estado. Este enfoque, criticado como "capitalismo de Estado" por el entonces Ministro Presidente de Brandeburgo, Manfred Stolpe (SPD), fue controvertido a la vista de las considerables pérdidas de la ZMD, que finalmente fueron subvencionadas por el contribuyente durante varios años.

En retrospectiva, sin embargo, probablemente fue una decisión acertada: La experiencia en microelectrónica de Dresde y el personal cualificado de la época de la RDA fueron -además de las considerables subvenciones- razones decisivas para que Siemens/Infineon y AMD/Globalfoundries establecieran grandes fábricas de chips en la capital del estado sajón tras la reunificación. A partir de entonces, las cosas no hicieron más que ir hacia arriba: las empresas siguieron invirtiendo, nuevos actores se instalaron aquí y los efectos directos e indirectos sobre el empleo y la creación de valor fueron considerables.

En 2007 se produjo otro éxito importante: el fabricante por contrato "X-Fab" -surgido de la antigua Kombinat Mikroelektronik Erfurt- se hizo cargo de la antigua fábrica ZMD de Dresde. Sin embargo, la crisis internacional de los chips y la crisis económica mundial que se avecinaba golpearon duramente a la industria de semiconductores de Sajonia. La víctima más destacada fue el fabricante de chips de memoria Qimonda. Además, AMD se retiró gradualmente de Dresde y cedió su planta de Dresde a la filial "Globalfoundries", fundada específicamente para este fin. Con todo ello, Europa ha dejado de estar representada en el sector "puntero" de la microelectrónica mundial: Qimonda fue el último actor europeo en producir en serie la última generación de chips de memoria dRAM. Y desde que AMD encarga la producción de sus mejores procesadores a fabricantes por contrato como TSMC en Extremo Oriente, Globalfoundries también está fuera de la carrera por conseguir estructuras de semiconductores cada vez más finas y niveles de integración cada vez más altos.

En términos económicos, sin embargo, el centro ha capeado relativamente bien la crisis de los años 2007 a 2009. Globalfoundries e Infineon han reinvertido desde entonces. La nueva fábrica de semiconductores de Bosch en Dresde, valorada en 1.000 millones de euros, llegó en 2021, y otras empresas más pequeñas también ampliaron su participación durante este periodo. Jenoptik anunció recientemente una nueva fábrica de optoelectrónica en Dresde. Y Vodafone quiere establecer en la capital sajona un centro de investigación para comunicaciones móviles de 6ª generación (6G).

Fábricas de 200 mm post-automatizadas con robótica en Dresde

Globalfoundries Dresde utiliza la plataforma de sensores universales con soporte de IA para el mantenimiento predictivo de válvulas de agua ultrapura, entre otras cosasOtrosdesarrollos interesantes que han influido en toda la industria tuvieron lugar entre bastidores. En los últimos años, Infineon ha modernizado sus antiguos módulos de fábrica, que producen chips lógicos en obleas de 200 milímetros, hasta alcanzar una automatización casi total con el apoyo de los especialistas en automatización de Sajonia. Hoy en día, las plantas de Dresde se consideran en todo el mundo un ejemplo de cómo las antiguas fábricas de chips de 200 milímetros pueden mantenerse competitivas a largo plazo mediante el uso inteligente y personalizado de robots, incluso en los países europeos de salarios altos.

Globalfoundries Dresde utiliza la plataforma de sensores universales con soporte de IA para el mantenimiento predictivo de válvulas de agua ultrapura, entre otras cosasOtrosdesarrollos interesantes que han influido en toda la industria tuvieron lugar entre bastidores. En los últimos años, Infineon ha modernizado sus antiguos módulos de fábrica, que producen chips lógicos en obleas de 200 milímetros, hasta alcanzar una automatización casi total con el apoyo de los especialistas en automatización de Sajonia. Hoy en día, las plantas de Dresde se consideran en todo el mundo un ejemplo de cómo las antiguas fábricas de chips de 200 milímetros pueden mantenerse competitivas a largo plazo mediante el uso inteligente y personalizado de robots, incluso en los países europeos de salarios altos.

Los empresarios y los responsables de política económica de Silicon Saxony quieren ahora aprovechar esta experiencia especial para promover a Sajonia a la primera liga de emplazamientos europeos de robótica. Para dar el pistoletazo de salida a este plan, del 16 al 22 de septiembre de 2021 se celebró en la capital del Estado federado un nuevo "Festival de Robótica de Dresde". En él se reunieron responsables del sector, visionarios y jóvenes fundadores de todo el mundo con el objetivo de dar forma a sus ideas: En el futuro, la robótica no tendrá escapatoria en Dresde". Así lo explicó el director gerente Thomas Schulz, de la empresa organizadora "Robot Valley Saxony".

"Como Agencia de Desarrollo Económico de Dresde, vemos un enorme potencial de crecimiento en el clúster de la robótica y llevamos tiempo trabajando intensamente para dar a conocer Dresde como emplazamiento de la robótica, como ecosistema en funcionamiento con sus start-ups y empresas establecidas", añadió Robert Franke, Director de la Agencia de Desarrollo Económico de Dresde. Antecedentes: Franke y su equipo ya habían lanzado el lema "Robot Valley Dresden" en 2020, aunque desde entonces han encontrado personas afines del mundo empresarial y han ampliado la idea de un clúster de robótica líder a toda Sajonia. "Tenemos objetivos ambiciosos", afirma Thomas Schulz. "Queremos convertir Dresde en un polo europeo de la robótica". Es el siguiente paso lógico después de que Sajonia se haya hecho un nombre como centro de microelectrónica de prestigio internacional. "En cinco o seis años queremos cortar la faja delante de la primera gran fábrica de robots de Sajonia", afirma formulando un ambicioso objetivo.

Centrarse en la robótica robótica y sin código

Siendo realistas, es poco probable que los gigantes de la industria se apresuren a trasladar a Sajonia su producción de robots industriales desde sus emplazamientos tradicionales en Japón, Suiza, Escandinavia, el sur de Alemania, China o Francia. Sin embargo, los expertos del sector no creen que los planes de Schulze de trasladarse a Sajonia sean meras quimeras: si la demanda del mercado sigue creciendo con tanta fuerza como hasta ahora y los actores de la robótica de Sajonia siguen destacando con innovaciones, por ejemplo en el aprendizaje intuitivo de los robots ("robótica sin código") y la robótica colaborativa ("cobótica"), podrían crearse aquí capacidades de producción para toda una nueva generación de robots más allá de los robots industriales clásicos.

La demanda de nuevos robots es actualmente enorme en todo el mundo, y Sajonia podría subirse a este carro, argumenta Olaf Gehrels, de la Asociación Alemana de Robótica (DRV) de Tréveris. Los motores del mercado son, por un lado, los objetivos de automatización a largo plazo de muchas empresas industriales, la recuperación de la corona, pero también el deseo de utilizar robots para colmar las lagunas que ha creado la creciente demanda de mano de obra cualificada. Todo ello está impulsando la robótica en todo el mundo. "Y tenemos que tener cuidado de no perder el tren", advierte Gehrels. Esta curva de crecimiento es una oportunidad especial para Alemania, pero sobre todo para Sajonia.

No es casualidad que la robótica vuelva a estar en el punto de mira de los actores alemanes y europeos: la Federación Internacional de Robótica (IFR) de Fráncfort del Meno, por ejemplo, cree que los robots podrían resolver los problemas de la cadena de suministro de Alemania durante pandemias y catástrofes y quizá incluso conducir a la reindustrialización de los países industrializados europeos. El motivo es que los robots complejos y adaptables de hoy en día también pueden realizar muchas tareas que la industria europea solía delegar en países en desarrollo o emergentes debido a los elevados costes laborales que implicaban. Gracias a la alta automatización y a una robótica más flexible, las ventajas de China, India y compañía en cuanto a costes laborales también son cada vez menos importantes.

Sajonia ve un gran potencial de mercado en el mantenimiento predictivo

"Si el mantenimiento predictivo prolonga la vida útil de un sistema y reduce su consumo de energía, en última instancia se contribuye a reducir las emisiones de CO2", Anja Vedder, Industrial AnalyticsJuntocon la robótica y la microelectrónica, la inteligencia artificial (IA) y el mantenimiento predictivo también se perfilan como dos sectores de tendencia en los que los actores de "Silicon Saxony" quieren cubrir huecos en el mercado con soluciones especializadas. La idea aquí es que la experiencia acumulada con la post-automatización de las fábricas de chips más antiguas también se puede utilizar para otras empresas cuya maquinaria tiende a estar dominada por enfoques tecnológicos tradicionales, pero donde los enfoques de la Industria 4.0 aún podrían aprovechar considerables reservas de productividad. Por ejemplo, muchas máquinas herramienta de las fábricas metalúrgicas pueden reequiparse con sensores y electrónica descentralizada para que una IA pueda evaluar su "salud" y el grado de desgaste.

"Si el mantenimiento predictivo prolonga la vida útil de un sistema y reduce su consumo de energía, en última instancia se contribuye a reducir las emisiones de CO2", Anja Vedder, Industrial AnalyticsJuntocon la robótica y la microelectrónica, la inteligencia artificial (IA) y el mantenimiento predictivo también se perfilan como dos sectores de tendencia en los que los actores de "Silicon Saxony" quieren cubrir huecos en el mercado con soluciones especializadas. La idea aquí es que la experiencia acumulada con la post-automatización de las fábricas de chips más antiguas también se puede utilizar para otras empresas cuya maquinaria tiende a estar dominada por enfoques tecnológicos tradicionales, pero donde los enfoques de la Industria 4.0 aún podrían aprovechar considerables reservas de productividad. Por ejemplo, muchas máquinas herramienta de las fábricas metalúrgicas pueden reequiparse con sensores y electrónica descentralizada para que una IA pueda evaluar su "salud" y el grado de desgaste.

A partir de los datos de los sensores de vibración, micrófonos, aceleración y otros sensores instalados, la IA puede "oír" si, por ejemplo, un eje ya no funciona bien, una válvula tiene fugas o se está produciendo una anomalía. El sistema puede entonces hacer una recomendación de reparación al ingeniero o técnico responsable. A la inversa, el sistema de mantenimiento predictivo también puede reconocer si un componente sigue funcionando muy bien, aunque ya haya transcurrido el tiempo formalmente sugerido por el fabricante para su sustitución. En el primer caso, el mantenimiento predictivo puede evitar un fallo total de todo el sistema o línea de ciclo; en el otro, puede evitar acciones de sustitución innecesarias y, en última instancia, también minimiza la mentalidad de usar y tirar y el despilfarro de recursos.

"Esto puede ahorrar por sí solo un 30% de los costes de mantenimiento", estima la experta Anja Vedder, de la empresa berlinesa Industrial Analytics, especializada en inteligencia artificial (IA) e Internet de las Cosas (IoT). El mantenimiento predictivo también puede garantizar un proceso de producción más estable y altamente fiable a largo plazo.

Un ejemplo de ello es una solución que Globalfoundries Dresde realizó con socios de la "Digital Product Factory" del "Smart Systems Hub" para su suministro de agua ultrapura: utilizando plataformas de sensores de Sensry, la red de desarrolladores actualizó las válvulas de agua ultrapura de la fábrica de chips para hacerlas compatibles con I4.0. A continuación, Coderitter, desarrolladores de software de Dresde, programaron algoritmos de aprendizaje automático con los que la inteligencia artificial de una nube periférica puede reconocer el estado real de las válvulas a partir de los ruidos detectados. A continuación, un cuadro de mandos de T-Systems MMS preparó los resultados del análisis para los ingenieros de Globalfoundries con el fin de encontrar los momentos adecuados para mantener, reparar o sustituir las válvulas. Esto ahorra dinero y aumenta la fiabilidad en la mayor fábrica de chips de Europa. La empresa también supervisa ahora con previsión los implantadores de iones en la sala blanca.

"En términos de costes de mantenimiento puros, vemos ventajas de hasta el 20% en comparación con el mantenimiento preventivo tradicional con intervalos fijos", afirma el ingeniero jefe de Globalfoundries Axel Preusse. "La reducción de las paradas no planificadas y de los daños asociados aporta ventajas adicionales". Por eso, los expertos en semiconductores quieren ahora mejorar sus tecnologías de MP y utilizarlas más ampliamente. Gracias a la inteligencia artificial, en el futuro será posible planificar incluso instalaciones complejas con previsión - algo parecido a lo que los colegas de Bosch están preparando actualmente en su nueva fábrica de chips de Dresde.

Se espera un crecimiento de las ventas del 20 al 40 por ciento anual

En vista de estas ventajas, el potencial de ventas para los proveedores de hardware y software relacionados con el mantenimiento predictivo es considerable: "Se espera un crecimiento porcentual de dos dígitos en los próximos años", según un estudio realizado por Roland Berger por encargo de la VDMA en 2017. Estudios más recientes ya han elevado algunas de las previsiones: Los analistas de QYResearch, por ejemplo, estiman las ventas actuales con mantenimiento predictivo en unos 6.000 millones de euros para 2021 y esperan tasas anuales en torno al 29%. Los expertos de Markets and Markets prevén que el mercado mundial del MP crezca hasta unos 10.000 millones de euros en 2025. Y muchas empresas tecnológicas alemanas, y especialmente sajonas, esperan participar de forma significativa en este segmento de negocio aún joven en los próximos años.

Diseño de circuitos y tecnología de fabricación inextricablemente entrelazados

A mediados de septiembre, un evento celebrado en Dresde se centró en una tendencia del sector que viene manifestándose desde hace varios años: la Conferencia Internacional sobre Diseño y Tecnología de Circuitos Integrados (ICICDT) demostró que el diseño de circuitos integrados (CI) ya no puede separarse de las tecnologías de fabricación utilizadas. El diseñador de microelectrónica tiene que pensar en ambas cosas a la vez para obtener de su diseño más rendimiento, menor consumo de energía o mayor densidad de empaquetado de componentes analógico-digitales.

"La tendencia en la industria de los circuitos integrados es hacia el diseño de sistemas especializados y la subcontratación de la producción, por ejemplo en empresas de diseño sin fábrica y fundiciones de obleas", explicaron los expertos del Instituto Fraunhofer de Microsistemas Fotónicos (IPMS) de Dresde, que habían invitado a los participantes en la conferencia. "Esto también aumenta la necesidad de personas con conocimientos técnicos multidisciplinares para la colaboración entre sistemas".

La conferencia celebrada entre el 15 y el 17 de septiembre se centró, por ejemplo, en el diseño de semiconductores de potencia de nitruro de galio, memristores y circuitos neuromórficos, así como en circuitos fotónicos y la integración tridimensional de circuitos integrados. En repetidas ocasiones se hizo hincapié en una preocupación central: cruzar la frontera entre el diseño y la tecnología de procesos en el desarrollo y la producción de productos.

Fuente:

Simposio de Bosch "60 años de microelectrónica en Dresde",

Ministerio de Economía de Sajonia (SMWA),

Globalfoundries, Industrial Analytics,