A los amantes de los perros no les gusta oírlo, pero algunos arqueólogos opinan que los perros fueron domesticados por su carne, lo que creen probado por las marcas de corte en los huesos de perro. No obstante, en la prehistoria también se enterraban perros, pero esto no tiene nada que ver con la expresión.

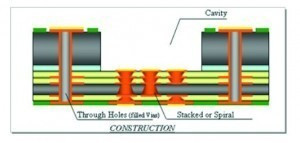

Fig. 2: Hueco en una placa de circuito impreso (Alcanta PCB)Pero no nos preocupemos por las ancianas que engordan a sus perros en el regazo, pensemos en la electrónica, donde la gente también empieza a enterrar cosas. El lugar donde la electrónica entierra los chips no es el cementerio, sino la placa de circuito impreso.

Fig. 2: Hueco en una placa de circuito impreso (Alcanta PCB)Pero no nos preocupemos por las ancianas que engordan a sus perros en el regazo, pensemos en la electrónica, donde la gente también empieza a enterrar cosas. El lugar donde la electrónica entierra los chips no es el cementerio, sino la placa de circuito impreso.

Lo primero que uno se pregunta naturalmente es por qué hacen esto; al fin y al cabo, no se trata del alma que hay que salvar en los rituales. Pero debe haber buenas razones, porque, como suele ocurrir, la fabricación del producto se complica como consecuencia de ello. No es sólo la placa de circuito impreso la que tiene que tener nuevas características, sino que todo el ciclo de la tecnología de conexión tiene que tener características especiales.

La principal motivación citada es que -especialmente cuando se avellanan componentes más gruesos- se puede reducir el grosor total del conjunto. También se esgrimen otros argumentos, como una mejor disipación del calor, recorridos de conexión más cortos o incluso una mayor durabilidad. Algunas empresas incluso ven posible una reducción del coste del producto total, aunque la producción se complique y encarezca a varios niveles. Pero, ¿quizá se está considerando un mayor grado de automatización?

Las escotaduras son cada vez más necesarias y ahora no es raro encontrarlas con diferentes dimensiones y también en diferentes capas internas. Esto permite utilizar condensadores, transistores e incluso módulos lógicos.

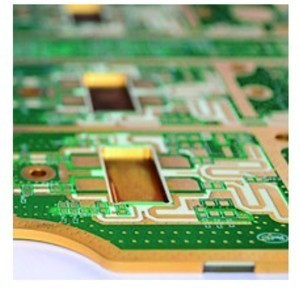

Fig. 3: Huecos en una placa de circuito impresoElproceso se utiliza para placas de circuito impreso multicapa y permite diferentes formas y disposiciones con varios huecos a diferentes profundidades.

Fig. 3: Huecos en una placa de circuito impresoElproceso se utiliza para placas de circuito impreso multicapa y permite diferentes formas y disposiciones con varios huecos a diferentes profundidades.

La mayoría de las placas con cavidades son producidas por el fabricante de placas de circuito impreso mediante un proceso de fresado con profundidad controlada, que se lleva a cabo con fresadoras especiales. Como alternativa, las cavidades también pueden fabricarse mediante laminación secuencial. Por último, está el método más moderno, que utiliza láseres especiales que también permiten modelar la estructura interna.

Como la mayoría de estos huecos se rellenan con componentes que todavía están soldados, el ingeniero de procesos se enfrenta ahora a varios problemas. En primer lugar, tiene que suministrar la soldadura. Luego está el montaje y la soldadura por reflujo y, por último, en muchos casos, la limpieza antes del moldeado.

En cuanto a la soldadura, puede elegir entre depositarla en el hueco o aplicarla a los componentes antes del montaje, o ambas cosas.

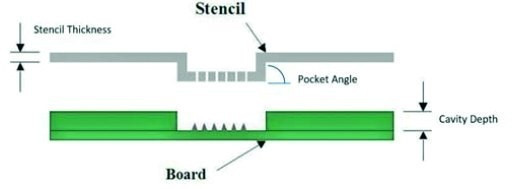

A primera vista, se pensaba que la impresión por estarcido era poco factible, pero la buena gente ya ha dado con muchas ideas y ya se pueden adquirir estarcidos con la personalización adecuada de muchos proveedores.

Es obvio que aquí se requiere una personalización de precisión. El problema se agrava si hay que cubrir varios huecos de este tipo con la misma plantilla. Las plantillas fabricadas con habilidad, en las que el inserto está biselado o se permite un cierto margen de maniobra, facilitan el equilibrado.

Sin embargo, pronto queda claro que una escobilla de goma normal no puede hacer frente a esta situación. También en este caso hemos encontrado una solución y hemos segmentado la racleta. Los cortes permiten que partes de la hoja se deslicen en el hueco y sigan realizando el proceso de impresión. En definitiva, no es fácil.

Hay otras tres opciones. La transferencia de pines puede llevar la soldadura a las profundidades de la placa de circuito impreso, una técnica que ha logrado buenos resultados en la producción en serie, pero utiliza una pasta que contiene una menor proporción de metal. La dispensación en sus diversas formas es lenta, pero podría ser un método prometedor si sólo se cubren unos pocos puntos. Es importante prestar atención a la consistencia de la pasta, que debe ser algo más fina, y seleccionar una jeringa que deje depósitos del mismo tamaño incluso después de 10.000 puntos.

Fig. 4: Ejemplo de estarcido con el LP correspondiente

Fig. 4: Ejemplo de estarcido con el LP correspondiente

Fig. 5: Impresión con una racleta segmentadaPor último, está el tan discutido jetting. En la actualidad se utiliza incluso para inyectar casas, y ¿por qué no montones de pasta en la placa de circuito impreso? También en este caso es importante utilizar un sistema que funcione de forma fiable. Con demasiada frecuencia se hacen promesas de marketing que luego el sistema no puede cumplir.

Fig. 5: Impresión con una racleta segmentadaPor último, está el tan discutido jetting. En la actualidad se utiliza incluso para inyectar casas, y ¿por qué no montones de pasta en la placa de circuito impreso? También en este caso es importante utilizar un sistema que funcione de forma fiable. Con demasiada frecuencia se hacen promesas de marketing que luego el sistema no puede cumplir.

Esta situación un tanto extrema explica que el montaje sea más complejo. Colocar uno o varios componentes en los huecos requiere "destreza". Cualquier torsión o corrección, así como una presión de colocación demasiado elevada, pueden manchar la pasta y arruinar el resultado posterior de la soldadura. Esto es especialmente importante cuando se está de espaldas a la pared si es necesaria una reparación.

Dependiendo del tipo de componente, se puede aplicar pasta o fundente al componente antes de colocarlo e insertarlo. En este último caso, las bolas deben poder fundirse durante la soldadura, por ejemplo en el caso de los BGA. No todas las aleaciones disponibles tienen puntos de fusión que permitan conseguirlo sin dañar el componente, otro componente o incluso la placa de circuito.

El fundente suele aplicarse al componente con un paso de inmersión, un método que también es factible para determinadas pastas.

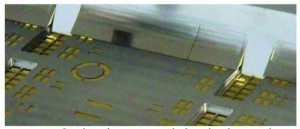

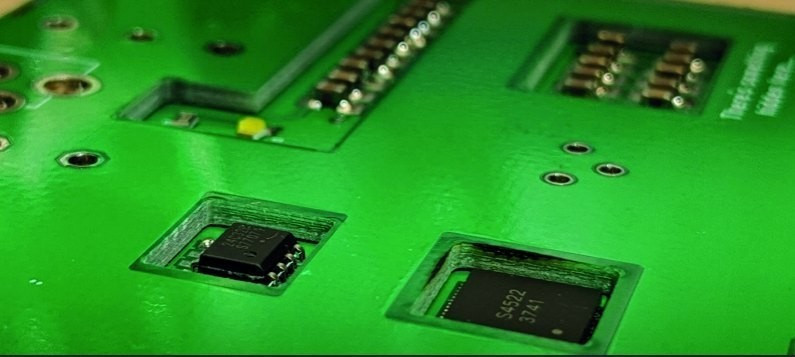

Fig. 6: Esta placa de circuito impreso contiene un encapsulado SOIC-8 y otro QFN-60

Fig. 6: Esta placa de circuito impreso contiene un encapsulado SOIC-8 y otro QFN-60

Por último, queda determinar si todo ha funcionado. Sería posible realizar pruebas funcionales, pero probablemente se necesiten radiografías, sobre todo durante el desarrollo y la introducción de este tipo de procesos y después, al menos esporádicamente, para garantizar que el proceso funciona dentro de los límites establecidos.

Bibliografía y comentarios:

https://www.saw-leipzig.de/de/aktuelles/warum-der-hund-begraben-liegt-greiz

L.M. Snyder; W.E. Klippel: From Lerna to Kastro: further thoughts on dogs as food in ancient Greece, perceptions, prejudices and reinvestigations, British School at Athens Studies, Vol. 9, Zooarchaeology in Greece: Recent Advances (2003), Publicado por: British School at Athens

P. Vallabhajosyula et al: Reservoir Printing in Deep Cavities, SMTA Proceedings, SMTA International, 25-29 de septiembre de 2016, Rosemont, IL, EE. UU.

H. Grumm et al: The Potential of Stencil Technology - Choosing the Right Stencil Options to Maximise Yield and Earnings, Actas de SMTA.

W.O. Alger et al: Challenges of Manufacturing with Printed Circuit Board Cavities, Actas de la Conferencia IPC APEX EXPO

Referencias:

[1] En la Edad Media existía el término hunda, que significa "el botín" o "el tesoro". En otras palabras, el botín estaba realmente enterrado. Con el tiempo, sin embargo, la palabra hunda dejó de utilizarse, pero la frase permaneció - pero la gente la reinterpretó para referirse al perro

[2] https://ad.zh.ch/hier-liegt-der-hund-begraben