"... Hasta que se ponga el gran huevo [1]". Wilhelm Busch era sin duda consciente del carácter irrespetuoso y ambiguo de su formulación y probablemente pronto será abordado por modernos germanistas con tesis doctorales [2] que quieren catapultarse a los titulares de las revistas pertinentes pero no han leído a Freud [3], por ejemplo. Sin embargo, el "prensado" también se practica en la fabricación electrónica, aunque puede que allí sea menos divertido que para el avestruz.

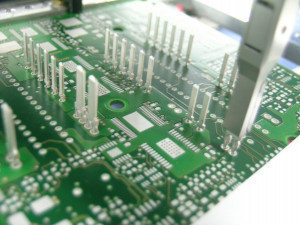

Fig. 1: Dispositivos y herramientas de prensado para el procesamiento manual de conexiones de enchufes en la producciónelectrónicaLa tecnologíade prensadoexiste desde hace mucho tiempo, pero ha evolucionado bastante entretanto. Esto se debe, por supuesto, a una serie de ventajas que presenta este procedimiento frente al método de conexión estándar, la soldadura

Fig. 1: Dispositivos y herramientas de prensado para el procesamiento manual de conexiones de enchufes en la producciónelectrónicaLa tecnologíade prensadoexiste desde hace mucho tiempo, pero ha evolucionado bastante entretanto. Esto se debe, por supuesto, a una serie de ventajas que presenta este procedimiento frente al método de conexión estándar, la soldadura

Cabe destacar la durabilidad del contacto. En pruebas exhaustivas, la conexión creada mediante la unión a presión ha funcionado mucho mejor que la soldadura. Sólo es superada por el proceso de bobinado de alambre, que parece ser ligeramente más duradero.

Esta es la razón por la que las industrias automovilística y aeroespacial, en particular, se están aficionando a la tecnología de unión a presión, ya que sacude y vibra con especial frecuencia y violencia. No hay más que ver algunas de las locas persecuciones en las películas de James Bond. Diez veces más duradera que una buena soldadura, como se sugiere, merece la atención.

La ventaja más citada de la tecnología press-fit es que se evitan los errores de soldadura. Sin embargo, como ocurre a menudo, se trata de una primitiva fachada, ya que el proceso de ajuste a presión tiene su propia lista de fallos, que no son mucho más agradables que una mala soldadura y requieren al menos el mismo esfuerzo para evitarlos y detectarlos.

![Tab. 1: Vergleich der Haltbarkeit unterschiedlicher Verbindungsmethoden [4] Tab. 1: Vergleich der Haltbarkeit unterschiedlicher Verbindungsmethoden [4]](/images/stories/Abo-2023-02/plus-2023-02-071.jpg) Tab. 1: Comparación de la durabilidad de diferentes métodos de unión [4]

Tab. 1: Comparación de la durabilidad de diferentes métodos de unión [4]

Además, los señores y señoras de la oficina de diseño deben conocer y tener en cuenta las especificaciones tanto de la soldadura como de la unión prensada. Esto se aplica tanto a la placa de circuito impreso como a la maquinaria, ya que existen diferencias críticas. Por ejemplo, las tolerancias exigidas son más estrictas que incluso en el montaje por cable. Esto significa que sólo hay que tener en cuenta la elección del fabricante de la placa de circuito impreso, ya que de lo contrario se producirá mucha chatarra.

![Abb. 2: Links der ‚Action‘– rechts der ‚Multispring‘-Stift [4] Abb. 2: Links der ‚Action‘– rechts der ‚Multispring‘-Stift [4]](/images/stories/Abo-2023-02/thumbnails/thumb_plus-2023-02-068.jpg) Fig. 2: La patilla "acción" a la izquierda y la patilla "multimuelle" a la derecha [4]Existe toda una lista de patillas posibles, por lo que hay que decidir qué es lo mejor si alguien está familiarizado con ellas y tiene los conocimientos pertinentes, tanto si ha leído sobre ellas como si los ha adquirido por experiencia propia. Cada una de las patillas, por ejemplo la patilla "Action" o la patilla "Multispring", tiene unos requisitos determinados que -aunque las diferencias sean mínimas- siguen afectando a la capa de cobre y a la estabilidad de la placa de circuito impreso.

Fig. 2: La patilla "acción" a la izquierda y la patilla "multimuelle" a la derecha [4]Existe toda una lista de patillas posibles, por lo que hay que decidir qué es lo mejor si alguien está familiarizado con ellas y tiene los conocimientos pertinentes, tanto si ha leído sobre ellas como si los ha adquirido por experiencia propia. Cada una de las patillas, por ejemplo la patilla "Action" o la patilla "Multispring", tiene unos requisitos determinados que -aunque las diferencias sean mínimas- siguen afectando a la capa de cobre y a la estabilidad de la placa de circuito impreso.

Los ingenieros de procesos también estarían encantados si las reparaciones ocasionales ya estuvieran previstas en el diseño. Esto se debe a que la retirada de una patilla mal colocada debe realizarse con un equipo especial, que a menudo requiere requisitos adicionales, como orificios de posicionamiento. Si los pasadores dañados se arrancan con unos alicates, se corre el riesgo de agravar el problema.

Los pasadores están recubiertos de forma natural, a menudo en varias capas. Esto repercute en el proceso de prensado y también en los defectos. Si algo se rompe durante el proceso de recubrimiento, las astillas de metal pueden acabar dando vueltas en el conjunto, lo que resulta desagradable de ver.

Los pivotes introducidos a presión pueden repararse -posiblemente hasta cuatro veces- antes de que el revestimiento del agujero pasante levante la bandera blanca. Sin embargo, un ingeniero de procesos astuto también sabe que no sólo se ahorra muchos problemas, sino que también reduce costes trabajando de forma preventiva en lugar de reparando.

![Abb. 3: Einige der häufiger auftretenden Stiftfehler [5] (Bild: J. Becerra; D. Willie; M. Kurwa: Press Fit Technology Roadmap and Control Parameters for a High Performance Process) Abb. 3: Einige der häufiger auftretenden Stiftfehler [5] (Bild: J. Becerra; D. Willie; M. Kurwa: Press Fit Technology Roadmap and Control Parameters for a High Performance Process)](/images/stories/Abo-2023-02/thumbnails/thumb_plus-2023-02-069.jpg) Fig. 3: Algunos de los fallos más comunes de los pernos [5] (Imagen: J. Becerra; D. Willie; M. Kurwa: Press Fit Technology Roadmap and Control Parameters for a High Performance Process)Aquí es donde se requiere una buena cooperación entre los fabricantes de componentes y de placas de circuito impreso, que es más factible para los proveedores de electrónica de automoción que para las empresas más pequeñas. Si se introducen en el proceso productos de buena calidad, la tasa de error se reduce automáticamente.

Fig. 3: Algunos de los fallos más comunes de los pernos [5] (Imagen: J. Becerra; D. Willie; M. Kurwa: Press Fit Technology Roadmap and Control Parameters for a High Performance Process)Aquí es donde se requiere una buena cooperación entre los fabricantes de componentes y de placas de circuito impreso, que es más factible para los proveedores de electrónica de automoción que para las empresas más pequeñas. Si se introducen en el proceso productos de buena calidad, la tasa de error se reduce automáticamente.

Otra posibilidad la ofrecen las máquinas automáticas que pueden medir con precisión la fuerza necesaria para presionar un determinado componente en las vías. Si hay desviaciones, esto indica un posible error, como clavijas dobladas.

Sin embargo, esto debería poder evitarse de antemano, ya que con la nueva velocidad de transmisión 6D emergente [6], debería ser posible analizar el material de la imagen (en este caso, las clavijas) con ayuda de la "inteligencia artificial" (en realidad, modelos matemáticos de aprendizaje bien conocidos) en el llamado "día de hoy". De este modo, la deseada interconexión de todos los datos relevantes puede utilizarse para reconocer inmediatamente sucesos desagradables y tomar medidas para evitar nuevos incidentes de este tipo inmediatamente en lugar de al cabo de horas o días.

Detectar fallos es un arte en sí mismo, e interpretar correctamente las imágenes de un sistema de rayos X es algo que hay que aprender. Al fin y al cabo, es el único método utilizado en la tecnología de colocación a presión para localizar todos los posibles defectos.

A medida que este método de colocación siga desarrollándose, los fabricantes de máquinas tendrán que esforzarse cada vez más. Las agujas son cada vez más finas y, por tanto, más sensibles. La distancia entre ellos es cada vez menor y, por tanto, la alineación debe ser correcta. Además, las instalaciones de producción en serie exigen que se aumente la velocidad de colocación para que esta parte de la producción pueda seguir el ritmo de las demás.

![Abb. 4: Fehlerfindung bei Einpresstechnik [7] (Bild: J. Becerra; D. Willie; M. Kurwa: Press Fit Technology Roadmap and Control Parameters for a High Performance Process) Abb. 4: Fehlerfindung bei Einpresstechnik [7] (Bild: J. Becerra; D. Willie; M. Kurwa: Press Fit Technology Roadmap and Control Parameters for a High Performance Process)](/images/stories/Abo-2023-02/plus-2023-02-070.jpg) Fig. 4: Detección de defectos en la tecnología press-fit [7] (Imagen: J. Becerra; D. Willie; M. Kurwa: Press Fit Technology Roadmap and Control Parameters for a High Performance Process)

Fig. 4: Detección de defectos en la tecnología press-fit [7] (Imagen: J. Becerra; D. Willie; M. Kurwa: Press Fit Technology Roadmap and Control Parameters for a High Performance Process)

El proceso de producción también debe regularse con mayor precisión. La manipulación de los componentes y la puesta a punto de las máquinas requieren una cierta formación, que en algunas empresas ya se etiqueta con una especie de diploma.

Los medios auxiliares, como dispositivos de sujeción, soportes y bastidores, se adaptan al producto.

Un detalle que a menudo se pasa por alto es el mantenimiento, cada vez más importante debido a la sensibilidad de los componentes, las placas de circuitos impresos y, sobre todo, las máquinas de colocación. Si una de las máquinas no funciona, los costes de la avería son considerables. Como dijo una vez cínicamente un ingeniero de procesos de Ciudad Juárez (México): "Si la línea está parada un día más, la empresa puede permitirse un especialista mejor que yo".

Referencias

[1] Wilhelm Busch, Fipps, el mono, Munich 1879

[2] Es cierto que hasta ahora los plagios de tesis doctorales no han sido frecuentes entre los germanistas, pero sí entre los representantes de la jurisprudencia.

[3] Sigmund Freud, Der Witz und seine Beziehung zum Unbewußten, Leipzig y Viena 1905.

[4] J. Matsson et al: Press-Fit Technology, Te Connectivity Whitepaper, 2020, p. 6

[5] J. Matsson et al: Press-Fit Technology (Tecnología de ajuste a presión), Te Connectivity Whitepaper, 2020, p. 2

[6] Eric Xu: 6D: The next Horizon, Libro Blanco de Huawei

[7] J. Becerra; D. Willie; M. Kurwa: Hoja de ruta de la tecnología de ajuste a presión y parámetros de control para un proceso de alto rendimiento

Bibliografía

J. Becerra; D. Willie; M. Kurwa: Press Fit Technology Roadmap and Control Parameters for a High Performance Process, IPC APEX EXPO Conference Proceedings, www.smtnet.com/library/files/upload/press-fit-tech-roadmap-1.pdf (Recuperado: 31 de enero de 2023)

P.-L. Doumergu: PressFIT mounting instructions for Microsemi power modules, Application note1905, octubre de 2011

J. Mattsson; T. Callies; B. Kerckhof: Press-Fit Technology, Te Connectivity Whitepaper, 2020, www.te.com/content/dam/te-com/documents/application-tooling/global/Press Fit Technology Whitepaper (English).pdf (Recuperado: 31 de enero de 2023)

T. Stolze; M.Thoben; M.Koch; R.Severin: Reliability of PressFIT connections, Infineon Technologies AG, 2008, www.semanticscholar.org/paper/Reliability-of-PressFIT-connections-Stolze-Thoben/08e0f85ad246f785319d6700d1cff469eb90f9c5 (Recuperado: 31 de enero de 2023)

Tecnología de montaje PressFIT, AN2007-09, Infineon, 2016, www.infineon.com/dgdl/Infineon-Mounting_instruction_for_PressFIT_with_forked_pins-ApplicationNotes-v02_01-EN.pdf?fileId=db3a304316f66ee80117a6f35bc64902 (Recuperado: 31 de enero de 2023)

K. Schilloff: Press-Fit Technology: A Great Fit for Today's Modern Electronics, 2020, www.uic.com/press_fit_technology (consultado: 31 de enero de 2023)

E. Xu: 6D: The next Horizon, Huawei White Paper, www-file.huawei.com/-/media/corp2020/pdf/tech-insights/1/6g-white-paper-en.pdf (Consultado: 31 de enero de 2023)

Referencias de imágenes

Oficina técnica RBK, www.techbuero-rbk.de