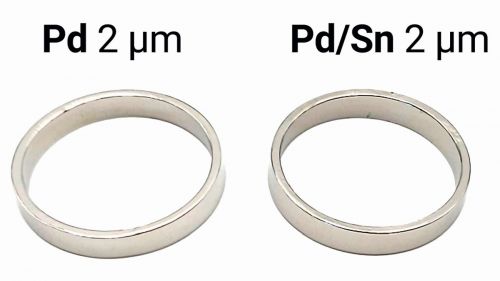

Las capas de paladio pueden utilizarse como capa funcional en la industria joyera y para aplicaciones técnicas. Además, el paladio asume a menudo la función de capa barrera en secuencias de capas exigentes para minimizar la difusión intermetálica y evitar o retrasar la corrosión (base de corrosión ) de las capas base o del material base [1, 2]. Con la mezcla Pallega Sn se ha desarrollado un baño de aleación de paladio y estaño que produce capas metálicas de alta calidad a costes significativamente reducidos en comparación con el paladio puro.

Introducción

Como metal del grupo del platino, el paladio se caracteriza por una elevada resistencia al ataque químico y puede formar capas densas como metal blando y dúctil. Es adecuado como capa final decorativa o funcional y también como capa de barrera [1,2,3,7,8].

El precio relativamente elevado del metal tiene un efecto significativo en los costes de fabricación de las piezas acabadas. En consecuencia, se han desarrollado en el mercado aleaciones con metales menos caros que ya se están utilizando.

Sin embargo, con contenidos más elevados de los socios de aleación base, las propiedades del recubrimiento se ven influidas negativamente, ya sea por la mayor facilidad de ataques químicos, fragilidad y agrietamiento o por el brillo insuficiente en los recubrimientos decorativos.

El estaño, como elemento puro, es blando y dúctil, igual que el paladio. Cuando es puro, forma una capa pasiva y, por tanto, está protegido hasta cierto punto contra los ataques químicos [3,4,5]. Este metal se seleccionó como elemento de aleación para experimentos exhaustivos.

Historia y uso del paladio[5]

- Descubrimiento en 1803 por William Hyde Wollaston.

- Al igual que el oro, el paladio puro es un metal blando y maleable. El paladio electrodepositado es más duro y quebradizo que el producido metalúrgicamente.

- Grandes cantidades de este metal se utilizan en la fabricación de catalizadores de gases de escape. Otras aplicaciones diversas en electrónica, pilas de combustible, joyería, ...

- Aleado con oro y plata, el paladio se utiliza en joyería y relojería (oro blanco).

- Las aleaciones de paladio-níquel, por ejemplo 80 % Pd, 20 % Ni, son muy conocidas y están muy extendidas; las aleaciones de paladio-cobalto tienen un comportamiento similar, pero no se utilizan con tanta frecuencia.

- También se conocen aleaciones de paladio-oro, paladio-plata, paladio-indio y paladio-hierro [3, 4, 7, 8].

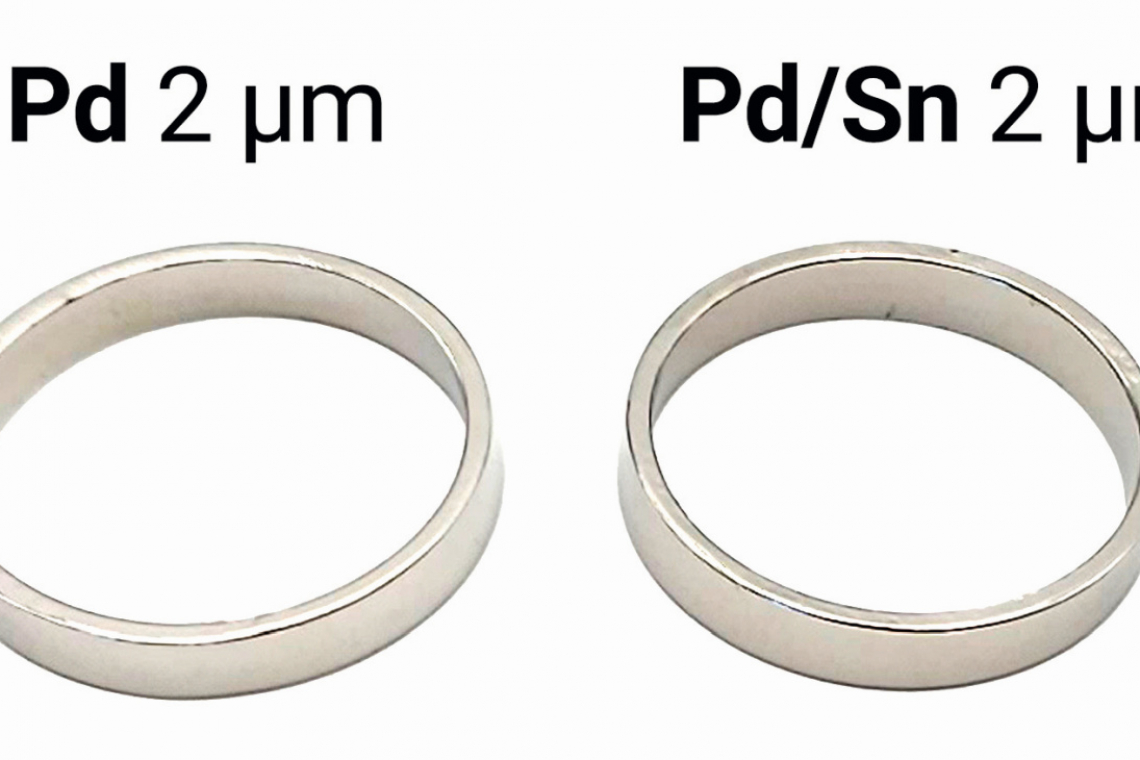

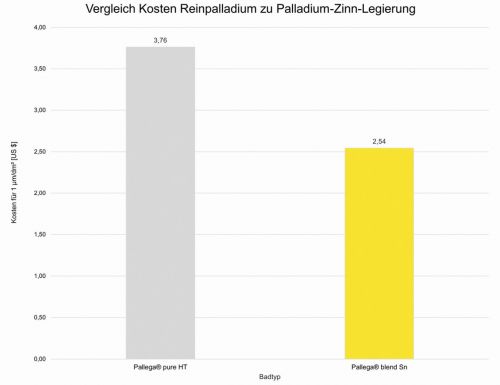

Fig. 1: Reducción de costes de aproximadamente un 30 % en comparación con el paladio puro con el mismo grosor de capa. IWG Ing. W. Garhöfer GmbH ofrece tanto electrolitos a base de paladio puro (Pallega pure HT) como Pallega blend Sn a base de paladio-estaño-níquely cobalto como componentes de aleación son problemáticos debido a sus propiedades fisiológicas [9], sin embargo, en la actualidad se prescinde de ellos en muchas aplicaciones. Por un lado, los polvos de las sales metálicas (o los aerosoles de los baños galvánicos) son perjudiciales para la salud; por otro, también existe riesgo de alergia de contacto para el usuario final del producto acabado, al menos en el caso del níquel. Deben realizarse pruebas exhaustivas de tolerancia al níquel en los productos si existe la posibilidad de que el metal se libere en caso de contacto con la piel cuando se utiliza de la forma prevista. Esto se aplica, por ejemplo, a joyas, instrumentos de escritura, gafas o piercings. El uso de aleaciones de paladio y estaño no está muy extendido. Existen algunas publicaciones sobre investigación básica y ambos metales se citan como componentes de aleaciones dentales, junto con otros metales.

Fig. 1: Reducción de costes de aproximadamente un 30 % en comparación con el paladio puro con el mismo grosor de capa. IWG Ing. W. Garhöfer GmbH ofrece tanto electrolitos a base de paladio puro (Pallega pure HT) como Pallega blend Sn a base de paladio-estaño-níquely cobalto como componentes de aleación son problemáticos debido a sus propiedades fisiológicas [9], sin embargo, en la actualidad se prescinde de ellos en muchas aplicaciones. Por un lado, los polvos de las sales metálicas (o los aerosoles de los baños galvánicos) son perjudiciales para la salud; por otro, también existe riesgo de alergia de contacto para el usuario final del producto acabado, al menos en el caso del níquel. Deben realizarse pruebas exhaustivas de tolerancia al níquel en los productos si existe la posibilidad de que el metal se libere en caso de contacto con la piel cuando se utiliza de la forma prevista. Esto se aplica, por ejemplo, a joyas, instrumentos de escritura, gafas o piercings. El uso de aleaciones de paladio y estaño no está muy extendido. Existen algunas publicaciones sobre investigación básica y ambos metales se citan como componentes de aleaciones dentales, junto con otros metales.

Estaño[6]

- Utilizado en joyería y bienes de consumo desde la Edad de Bronce (como aleación de cobre y estaño).

- El estaño en la modificación β es un metal dúctil de color blanco plateado. Puede recristalizar a temperaturas inferiores a unos 13 °C y formar α-estaño quebradizo de color gris oscuro (peste del estaño).

- En la actualidad, alrededor del 30 % del estaño producido se destina a la producción de hojalata (chapa de acero laminada en frío, galvanizada con estaño). El metal también se utiliza para fabricar objetos metálicos como jarras de peltre, figuritas de peltre, tubos de órgano y mucho más.

- En la fabricación de vidrio para ventanas, se puede utilizar estaño líquido con una superficie lisa como un espejo para verter el vidrio sobre toda la superficie.

- Otras aplicaciones son las soldaduras con un punto de fusión bajo (por ejemplo, 63 % Sn, 37 % Pb o 95,5 % Sn, 0,7 % Cu, 3,8 % Ag).

Comparación del coste actual del paladio y el estaño

En agosto de 2024, el paladio costará aprox. 29.000 euros/kg, el estaño aprox. 32 euros/kg. Con esta comparación, el incentivo para utilizar aleaciones en lugar de paladio puro se explica por sí mismo. Dado que los costes de las materias primas son sólo una parte de los costes de fabricación, la diferencia en los costes de fabricación de la estructura de capas no es del mismo orden de magnitud, pero cabe esperar una reducción de aproximadamente el 30 % en comparación con el paladio puro (Fig. 1).

Galvanoplastia de aleaciones de paladio y estaño

El electrolito Pallega blend Sn no contiene cianuro, trabaja en un rango de pH de aprox. 7-8 y es adecuado tanto para el metalizado en bastidor como en tambor. En comparación con los baños de paladio puro, el baño es significativamente menos sensible al cianuro arrastrado de una etapa de revestimiento anterior.

En aplicaciones en las que no se puede utilizar níquel o cobalto como componentes de la aleación, es posible cambiar a una aleación de paladio-estaño. Gracias a la ductilidad de la aleación, es posible obtener fácilmente capas sin grietas de hasta 10 μm de grosor. La concentración óptima de los elementos de aleación en el baño es de 5-7 g/L de paladio y 3-6 g/L de estaño. La aleación viene determinada esencialmente por la concentración de los dos metales.

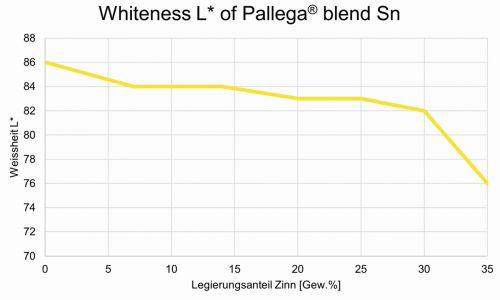

El baño puede utilizarse para depositar aleaciones con un contenido de estaño de hasta aprox. el 30 % de color claro (L* aprox. 82-84) y brillante. Por encima de aprox. el 30 % de estaño en peso en la aleación, el valor L* desciende considerablemente, lo que supone un límite para el contenido de estaño cuando se utiliza como revestimiento decorativo (Fig. 2).

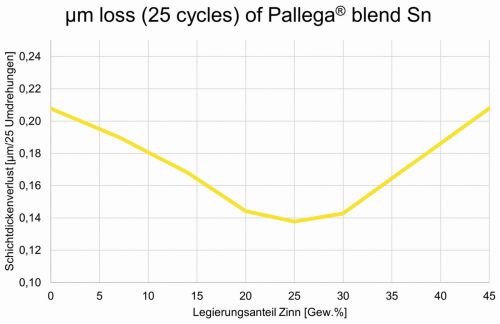

Sorprendentemente, las aleaciones de paladio y estaño resultaron ser más resistentes a la abrasión (es decir, menos abrasión en la prueba de abrasión: Taber Abraser 5135, 250 g de recubrimiento, papel de lija de grano 1000, 25 rpm) que el paladio puro electrodepositado. La máxima resistencia a la abrasión se encontró con una aleación de 75/25 Pd/Sn. A medida que aumenta el contenido de estaño, la resistencia a la abrasión disminuye de nuevo y se deteriora drásticamente a partir de un contenido de estaño superior al 30 % (Fig. 3).

Análisis con microscopio electrónico de barrido

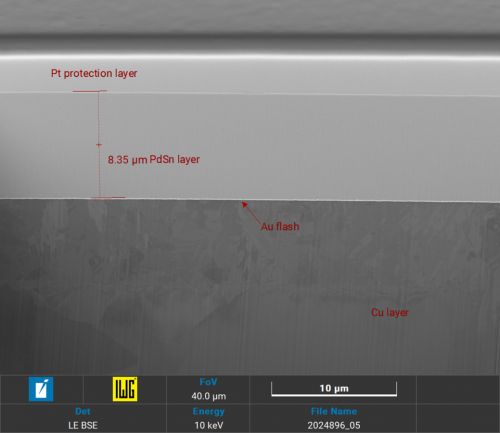

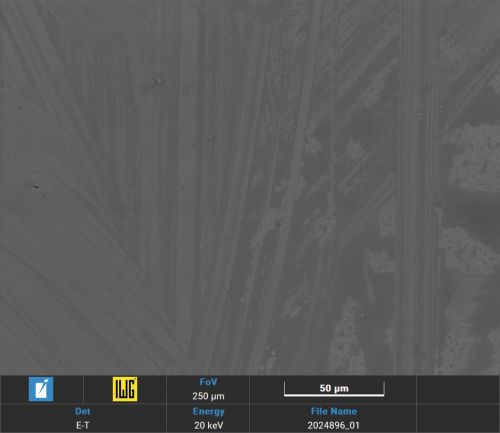

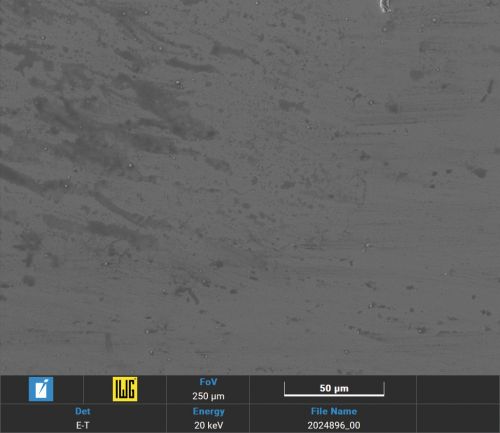

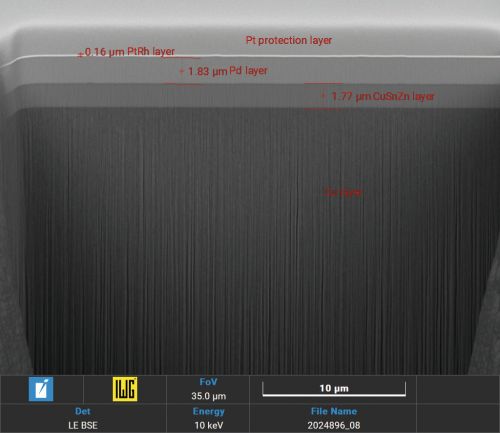

Las secciones de haz de iones focalizados (FIB) con plasma Xe+ en estructuras de capas con aleaciones de paladio-estaño muestran una aleación homogénea sin límites de grano y sin grietas (Fig. 4 y 5).

Fig. 10: Comparación de los ensayos de corrosión con Pd y PdSn

Fig. 10: Comparación de los ensayos de corrosión con Pd y PdSn

La comparación de la superficie de las aleaciones de paladio-estaño con paladio puro tras el ensayo de corrosión con SO2[10] muestra un ataque similar, aunque débil (Figs. 6, 7, 8, 9 y 10).

Resumen

Se dispone de un baño desarrollado para la electrodeposición de aleaciones de paladio-estaño para la producción de revestimientos decorativos y capas de barrera. Las propiedades de la aleación son casi las mismas (brillo) o mejoradas (resistencia a la abrasión) en comparación con el paladio puro. No es necesario utilizar níquel o cobalto cuestionables como metal de aleación. La aleación es dúctil y no tiende a agrietarse. La resistencia a la corrosión es más que suficiente para la mayoría de las aplicaciones.

Bibliografía

[1] Modern Electroplating, quinta edición, 2010

[2] Kaiser, H.: Schriftenreihe Galvanotechnik und Oberflächenbehandlung, Edelmetallschichten, 1ª edición. Bad Saulgau: Eugen G. Leuze Verlag.

[3] Bogenschütz, A. F.; George, U.: Galvanische Legierungsabscheidung und Analytik, 2ª edición. Bad Saulgau: Eugen G. Leuze Verlag

[4] Jordan, M.: Die galvanische Abscheidung von Zinn und Zinnlegierungen, 1993, Bad Saulgau: Eugen G. Leuze Verlag

[5] Holleman, A. F.; Wiberg E.: Lehrbuch der Anorganischen Chemie, 102ª edición, 2007, deGruyter, Berlín, pp.1722-1725

[6] Holleman, A. F.; Wiberg E.: Textbook of Inorganic Chemistry, 102ª edición, 2007, deGruyter, Berlín, pp.1002-1007

[7] K.M. Chow, W.Y. Ng, L.K. Yeung, Barrier properties of Ni, Pd and Pd-Fe for Cu diffusion, Surface and Coatings Technology, Volume 105, Issues 1-2, 1998, Pages 56-64

[8] Baumgärtner, M. E., & Gabe, D. R. (2000). Palladium-Iron Alloy Electrodeposition. Part II Alloy Plating Systems. Transacciones del FMI, 78(2), 79-85

[9] https://echa.europa.eu/de/substance-information ... Información actual sobre sustancias químicas

[10] DIN EN ISO 22479:2022-08, Corrosión de metales y aleaciones - Ensayo con dióxido de azufre en atmósfera húmeda (método de volumen fijo de gas) (ISO 22479:2019)