Con unos 2.500 empleados, Liebherr-Aerospace Lindenberg GmbH (centros de Lindenberg y Friedrichshafen) forma parte de una empresa familiar con unos 48.000 empleados en todo el mundo.

Casi ningún otro sector está sujeto a tantas normas y reglamentos como la aviación. En Liebherr-Aerospace Lindenberg GmbH, por ejemplo, esto se refleja en el hecho de que hay 200 normas sólo para galvanoplastia y otros procesos de revestimiento. Además, hay más de 300 normas de tratamiento térmico y, por si fuera poco, unas 1.000 normas internas. Las cosas no se simplifican precisamente con los tratamientos especiales de algunos tipos de acero exóticos y/o el hecho de que algunos componentes tengan que tener hasta tres niveles de dureza diferentes debido a requisitos de diseño/fatiga.

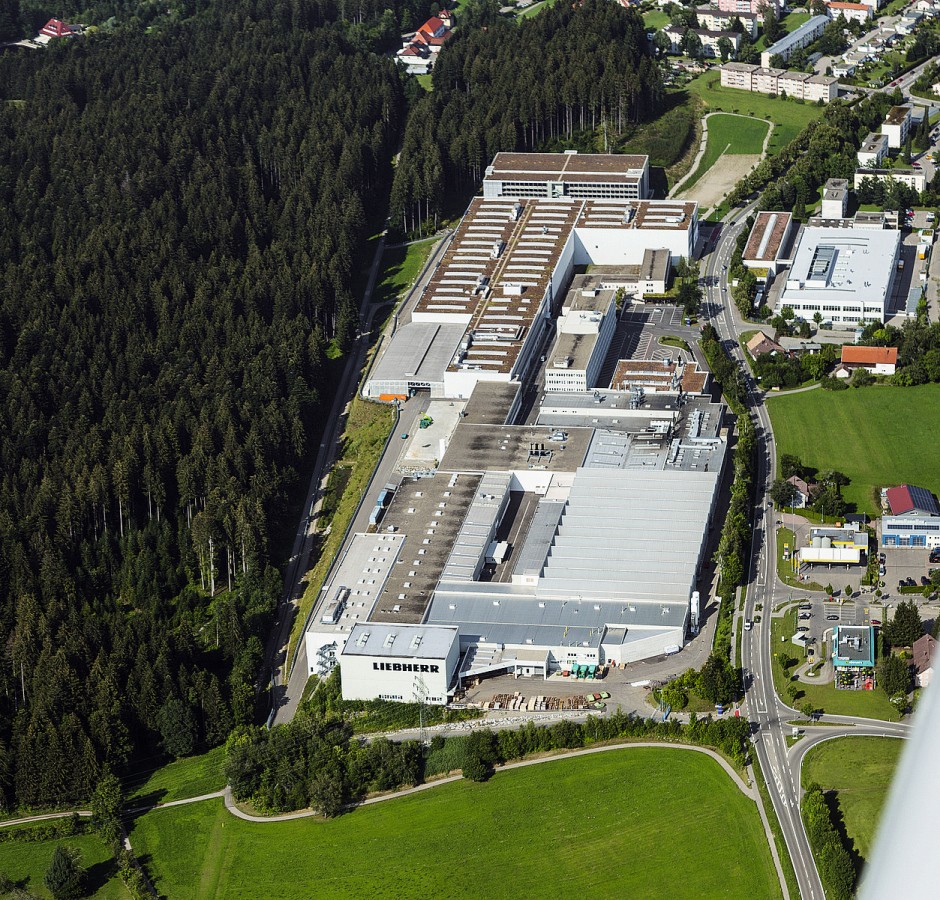

En la planta de Liebherr en Lindenberg trabajan unas 6.000 personas.

En la planta de Liebherr en Lindenberg trabajan unas 6.000 personas.

Las geometrías complicadas requieren una gestión sofisticada de los ánodos auxiliares. Fabian Schmied, responsable de Cyan Line, explica cómo funciona el sistema Pero desde el principio: Liebherr-Aerospace Lindenberg GmbH se fundó en 1960. Desarrolla, fabrica y da soporte a sistemas y componentes integrados para la industria aeronáutica. Los trenes de aterrizaje, los sistemas de control de vuelo y de actuación, así como las cajas de cambios y la electrónica de la región de Allgäu se utilizan en una gran variedad de aviones y helicópteros en todos los continentes. Liebherr-Aerospace Lindenberg GmbH también es un actor consolidado en la industria aeronáutica gracias a su alto nivel de inversión en investigación y desarrollo. En 2019, la empresa generó un volumen de negocios de 757 millones de euros, y en 2020, el año de la pandemia de coronavirus, esta cifra fue todavía de 536 millones de euros.

Las geometrías complicadas requieren una gestión sofisticada de los ánodos auxiliares. Fabian Schmied, responsable de Cyan Line, explica cómo funciona el sistema Pero desde el principio: Liebherr-Aerospace Lindenberg GmbH se fundó en 1960. Desarrolla, fabrica y da soporte a sistemas y componentes integrados para la industria aeronáutica. Los trenes de aterrizaje, los sistemas de control de vuelo y de actuación, así como las cajas de cambios y la electrónica de la región de Allgäu se utilizan en una gran variedad de aviones y helicópteros en todos los continentes. Liebherr-Aerospace Lindenberg GmbH también es un actor consolidado en la industria aeronáutica gracias a su alto nivel de inversión en investigación y desarrollo. En 2019, la empresa generó un volumen de negocios de 757 millones de euros, y en 2020, el año de la pandemia de coronavirus, esta cifra fue todavía de 536 millones de euros.

No obstante, la empresa mantuvo su afán inversor. Mientras que en 2019 se invirtieron 20 millones de euros en nuevas tecnologías, esta cifra seguía siendo de 13,8 millones de euros en 2020. Esto convierte a Liebherr-Aerospace en uno de los diez principales proveedores de Airbus.

La empresa también tiene una ventaja sobre sus competidores gracias a su alto nivel de integración vertical. Alrededor del 70 % de todos los trabajos y productos se realizan internamente -incluido el desarrollo de software- y solo el 30 % se compran. Está claro que los métodos de fabricación aditiva también contribuyen a esta proporción desde hace unos años.

La gran área de galvanoplastia de la planta de Lindenberg está totalmente equipada para el futuro, tanto en términos de tecnología como de espacio. Allí se dominan 78 procesos diferentes de recubrimiento y decapado. Equipada de este modo, la planta también atiende pedidos de empresas externas por encargo.

Como experto en tecnología de superficies, el Dr. Klaus Schöttler participa en muchas otras tareas. La mejora estructural de los procesos galvánicos le interesa mucho. También participa en el control de la contaminación del agua y el control de inmisiones, además de ser consultor químico especializado en protección contra incendios. Describe las amplias capacidades de Liebherr-Aerospace Lindenberg GmbH con el ejemplo del cadmio: "El cadmio como material y material de recubrimiento sólo se utiliza en las industrias ferroviaria, nuclear y aeroespacial bajo estrictas regulaciones. Aquí, en Lindenberg, trabajamos intensamente en tecnologías de sustitución para la industria aeronáutica".

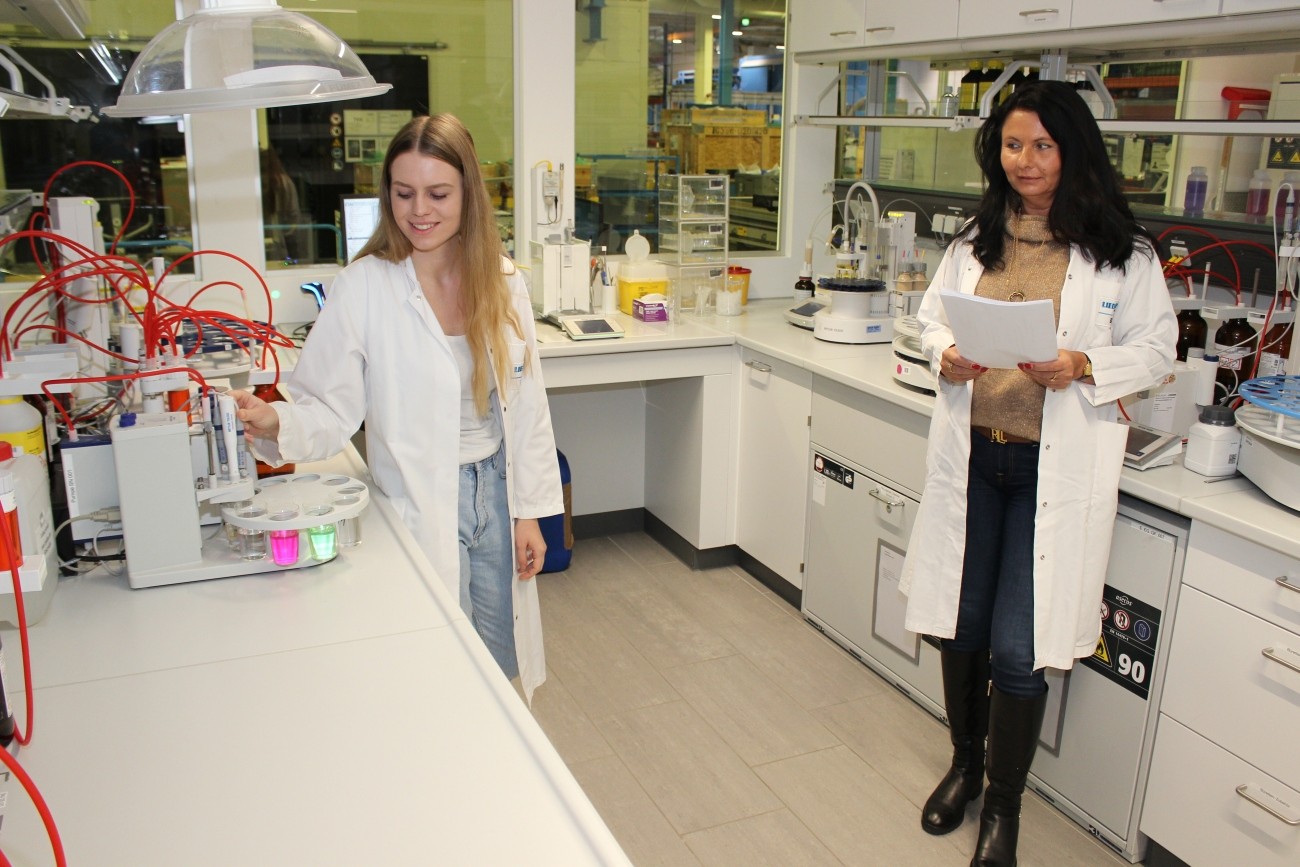

La directora del laboratorio, Katharina Bizu (derecha), y una empleada en su bien equipado espacio de 100 metros cuadrados

La directora del laboratorio, Katharina Bizu (derecha), y una empleada en su bien equipado espacio de 100 metros cuadrados

No sólo el departamento de revestimientos, sino también el laboratorio contiguo cumplen todos los requisitos de una operación exigente. Katharina Bizu, responsable del laboratorio: "Cuando me incorporé a la empresa hace 23 años, el laboratorio se encontraba en el proverbial armario de las escobas. Entonces sólo disponíamos de 15 metros cuadrados. Pero a medida que la planta crecía, también lo hacían las exigencias, la diversificación de tareas y los métodos necesarios". En la actualidad, Katharina Bizu y sus colegas se encargan del control rutinario de los parámetros electrolíticos, la comprobación del efecto de la contaminación del baño en las capas, el análisis de las aguas residuales y su registro, la atención al ambiente atmosférico en la sala de trabajo y también la comprobación de las propiedades de los productos suministrados, por ejemplo, si el aceite hidráulico cumple realmente las especificaciones exigidas.

El tamaño del laboratorio creció con las necesidades

Un especialista prepara un componente del sistema de control del avión para pintarloDurantesus investigaciones,el laboratoriotambién reconoce cómo cambian los productos químicos utilizados durante su vida útil y cuánto tiempo siguen siendo aptos para su uso durante este proceso. En estas exigentes tareas, Bizu no sólo cuenta con el apoyo de sus empleados, sino también con el complejo software de laboratorio diaLIMS.

Un especialista prepara un componente del sistema de control del avión para pintarloDurantesus investigaciones,el laboratoriotambién reconoce cómo cambian los productos químicos utilizados durante su vida útil y cuánto tiempo siguen siendo aptos para su uso durante este proceso. En estas exigentes tareas, Bizu no sólo cuenta con el apoyo de sus empleados, sino también con el complejo software de laboratorio diaLIMS.

Liebherr-Aerospace es el tercer fabricante mundial de trenes de aterrizaje. Su mayor cliente es, por ejemplo, Airbus, que equipa sus A 350 con trenes de aterrizaje de morro procedentes de Allgäu. Incluso la selección de materiales y el diseño de un tren de aterrizaje es como la cuadratura del círculo. El Dr. Schöttler: "El material debe ser muy resistente sin ser quebradizo y, por tanto, propenso a la rotura. Sus dimensiones deben estar diseñadas para soportar la aeronave, que pesa varias toneladas, incluso en aterrizajes duros, y al mismo tiempo ser lo más ligero posible. Esto se debe a que un elevado peso propio de la aeronave significa menos carga útil y, por tanto, menos eficiencia económica."

Liebherr obtiene las piezas brutas para sus trenes de aterrizaje de una forja de caída especialmente autorizada para la aviación. Cada vez que se entrega una pieza en bruto de este tipo, comienza una serie de procesos complicados. El bloque de metal, que sólo se parece aproximadamente a un tren de aterrizaje de avión, llega en un estado de material comparativamente blando. De acuerdo con el principio de que la confianza es buena, pero el control es mejor, se comprueba la composición de la pieza en bruto y se compara con los requisitos legales y el pedido. Los expertos lo denominan "sparking".

A continuación, la pieza en bruto se mecaniza para darle su forma aproximada. Posteriormente, se le da una dureza media en el taller de endurecimiento antes de moldear los contornos. A continuación, se realiza una primera comprobación dimensional y una nueva inspección del material para detectar grietas y quemaduras de rectificado. Por último, se templa el componente. El chasis recibe su forma final en el mecanizado de precisión antes de (lo han adivinado) ser sometido a una nueva prueba.

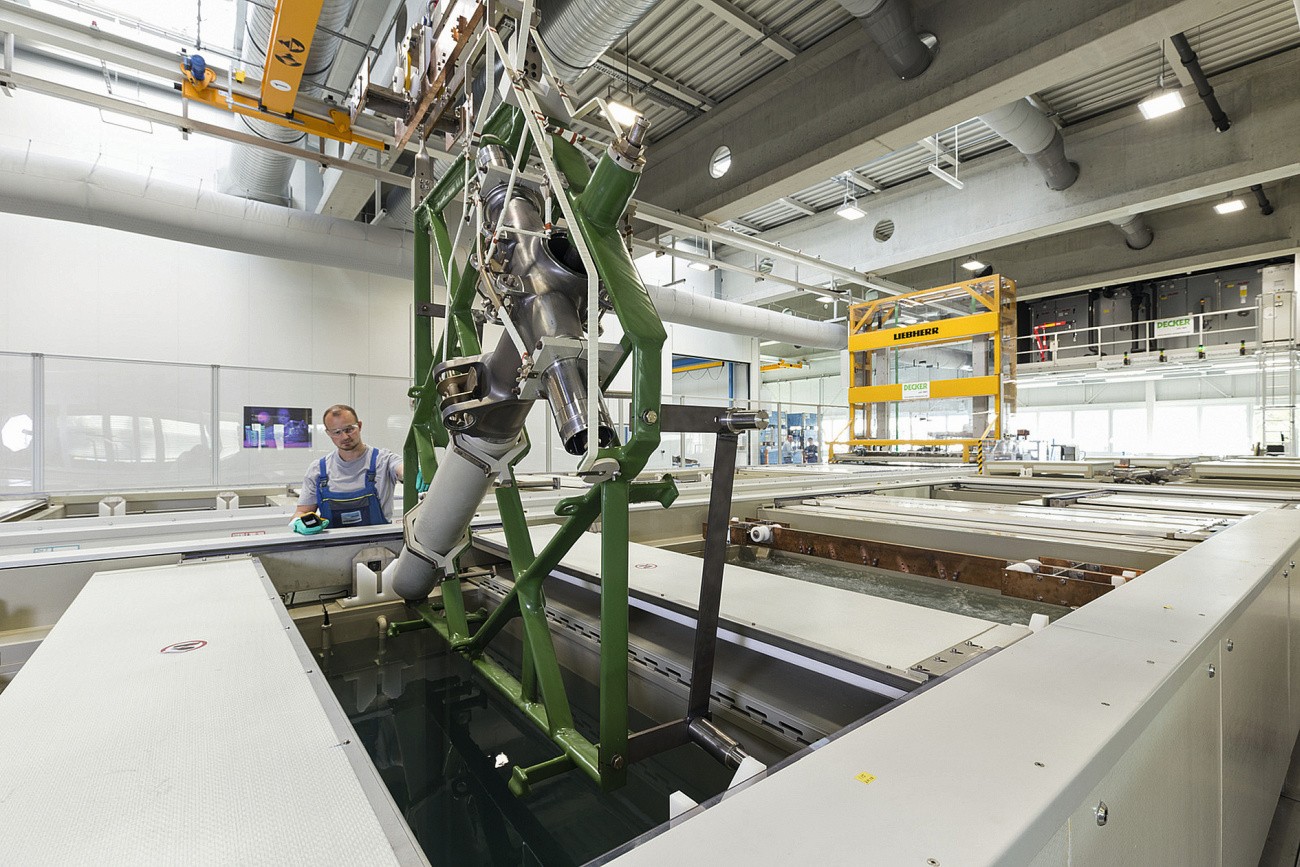

Un corsé con un sistema preinstalado de ánodos auxiliares soporta el galvanizador durante el cromado duro. Aquí, la pieza acabada ya está liberada del corsé Después de todos estos pasos de trabajo, el componente se envía al departamento de revestimiento de la planta. Allí se limpia primero. A continuación, se somete a un proceso de granallado. Esto elimina todas las tensiones residuales del acero de alta resistencia y aumenta su resistencia a la fatiga. Otro ciclo de limpieza; activación con óxido de aluminio. A partir de este momento, el componente ya no debe tocarse y debe hacerse rápidamente. La primera capa debe aplicarse en un plazo máximo de dos horas; puede ser el cadmio ya mencionado, por ejemplo. Una vez aplicada esta capa de base, el componente se coloca en una cámara de calentamiento durante un máximo de tres horas, donde permanece a 190 °C durante 23 horas. A continuación, se cromatiza, se enjuaga y se seca. El control de calidad mide el grosor del revestimiento y otros parámetros relevantes para la calidad.

Un corsé con un sistema preinstalado de ánodos auxiliares soporta el galvanizador durante el cromado duro. Aquí, la pieza acabada ya está liberada del corsé Después de todos estos pasos de trabajo, el componente se envía al departamento de revestimiento de la planta. Allí se limpia primero. A continuación, se somete a un proceso de granallado. Esto elimina todas las tensiones residuales del acero de alta resistencia y aumenta su resistencia a la fatiga. Otro ciclo de limpieza; activación con óxido de aluminio. A partir de este momento, el componente ya no debe tocarse y debe hacerse rápidamente. La primera capa debe aplicarse en un plazo máximo de dos horas; puede ser el cadmio ya mencionado, por ejemplo. Una vez aplicada esta capa de base, el componente se coloca en una cámara de calentamiento durante un máximo de tres horas, donde permanece a 190 °C durante 23 horas. A continuación, se cromatiza, se enjuaga y se seca. El control de calidad mide el grosor del revestimiento y otros parámetros relevantes para la calidad.

Si todo está perfecto, se prensan los casquillos. Se fabrican con un bronce especial. Por último, el chasis acaba en el taller de pintura. Se aplica otra capa de cadmio y se deja secar. Después de cualquier trabajo mecánico, se aplica la última capa de pintura, cuya particularidad es que la capa final, es decir, la capa superior, debe ser resistente a los impactos. Esto significa que las partes que golpean el tren de aterrizaje durante el despegue y el aterrizaje (por ejemplo, los guijarros de la pista) no deben provocar ningún desconchamiento. Los faros y las instalaciones eléctricas se montan en las fases finales.

Las aerolíneas transfieren su riesgo comercial

Klaus Schöttler: "Procesamos nuevos pedidos y piezas de aviones que nos llegan para trabajos de mantenimiento". Como las piezas que se instalan en los aviones tienen que cumplir requisitos especiales de calidad en cuanto a materiales y producción y, por tanto, naturalmente tienen un precio, el sector está sometido a una gran presión financiera. Esto ha llevado a los fabricantes de aviones a introducir el reparto de riesgos: Mientras que antes se pedía y se pagaba una determinada cuota de componentes, hoy sólo se pagan los componentes que realmente se solicitan.

La nueva legislación sobre productos químicos está creando una presión adicional. En la aviación, por ejemplo, el cadmio y el uso de recubrimientos de cromo (VI), de eficacia probada, también son objeto de debate. Liebherr está trabajando en la sustitución del cadmio por zinc-níquel (en producción en serie desde hace cinco años) y los recubrimientos de cromo (VI) se están sustituyendo siempre que es posible por recubrimientos aplicados mediante el proceso High Velocity Oxygen Fuel (HVOF). Este proceso procede de la industria aeroespacial, se conoce desde hace 40 años y se utiliza en Liebherr de forma modificada sin licencia.

Vista del taller de galvanoplastia. Las cubas deben ser grandes

Vista del taller de galvanoplastia. Las cubas deben ser grandes

El Dr. Schöttler ya había introducido un sistema de gestión medioambiental y energética en la empresa en 2007, pero los requisitos legales cada vez más estrictos también exigen constantes ajustes internos. En 2017 se creó una unidad de personal para la protección del medio ambiente y la seguridad laboral, que ahora dirige Pius Maier: "Los productos que fabricamos están sujetos a normas de aviación de aplicación internacional. Sin embargo, la producción en sí debe llevarse a cabo de acuerdo con la normativa de salud y seguridad laboral de nuestro país. Como puede imaginarse, esto supone a veces un reto para nosotros", sonríe. Y pone algunos ejemplos. Por ejemplo, las piezas de aviones que han quedado inservibles no sólo se eliminan, sino que se destruyen previamente para evitar su reutilización no autorizada. Liebherr tampoco dispone de un almacén donde se guarden temporalmente los materiales usados o críticos hasta su recogida. Las empresas certificadas los recogen directamente. En el caso del emplazamiento de Lindenberg, debe tratarse de empresas bávaras de eliminación de residuos. Por cierto, esto se aplica a todos los estados federados.

La recuperación en la aviación impulsará a Liebherr

Todos en Liebherr en Lindenberg esperan ahora una rápida recuperación económica. La nueva libertad para viajar llevará a la industria aeronáutica en crisis de nuevo a las alas del éxito - y con ello también a Liebherr-Aerospace Lindenberg GmbH. Klaus Schöttler está encantado: "Cuando las compañías aéreas vuelvan a despegar, estaremos sin duda a bordo".

INFO

Liebherr de un vistazo

El éxito de la empresa se remonta a Hans Liebherr, que inventó y construyó la grúa torre móvil junto con diseñadores y artesanos en 1949. Alemania, que se estaba reconstruyendo tras la Segunda Guerra Mundial, era un gran mercado para la maquinaria de construcción, por lo que la producción de cajas de cambio y engranajes comenzó en 1952 y en 1954 Liebherr presentó una excavadora hidráulica ligera y potente. Ese año también comenzó la producción de frigoríficos y congeladores. Desde 1960, la empresa se dedica a la aviación en Lindenberg.

En la actualidad, el grupo de empresas Liebherr da empleo a unas 48.000 personas en más de 140 empresas repartidas por todos los continentes. En 2020, generó un volumen de negocios total consolidado de más de 10.300 millones de euros.