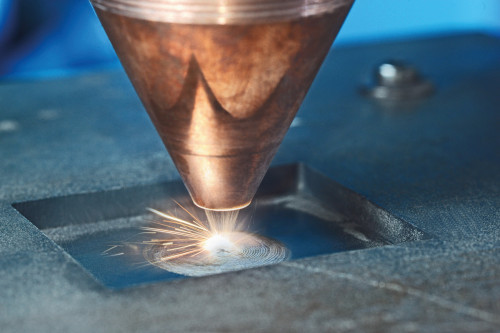

En el revestimiento por láser, se sueldan capas metálicas sobre piezas de trabajo o se fabrican componentes enteros de forma aditiva capa por capa. Ahora, el Fraunhofer IPT ha combinado el proceso que utiliza alambre como material de revestimiento con el denominado proceso de tomografía de coherencia óptica. De este modo, el proceso se convertirá en el futuro en un proceso de impresión 3D de pleno derecho.

Ajuste de un componente en una célula de gas inerte del llamado sistema ProLMD. El proyecto ProLMD fue realizado por el Instituto de Tecnología de Karlsruhe (KIT) y el Instituto Fraunhofer de Tecnología Láser (ILT) con KUKA Robotics como jefe de proyecto. En esta instalación de KUKA en Würselen se pudo demostrar que los robots pueden fabricar de forma aditiva componentes enteros mediante LMD. La estabilidad y el control del proceso son de gran importancia en la deposición de metal por láser (LMD): lo ideal es que la reacción ante fallos y desviaciones sea inmediata y sin demora para evitar interrupciones del proceso. Para ello se necesitan sistemas de supervisión integrados en la máquina que puedan comprobar los procesos in situ e iniciar las correcciones. El Instituto Fraunhofer de Tecnología de Producción IPT de Aquisgrán, junto con socios de la industria y la investigación, ha integrado el proceso de imagen de la tomografía de coherencia óptica (OCT) en un proceso coaxial de soldadura por deposición láser de alambre. La OCT no sólo puede registrar el proceso de soldadura, sino también controlar la calidad durante el mismo y reducir así los rechazos. Por tanto, el LMD-w se utilizará en el futuro como un proceso de impresión 3D en toda regla.

Ajuste de un componente en una célula de gas inerte del llamado sistema ProLMD. El proyecto ProLMD fue realizado por el Instituto de Tecnología de Karlsruhe (KIT) y el Instituto Fraunhofer de Tecnología Láser (ILT) con KUKA Robotics como jefe de proyecto. En esta instalación de KUKA en Würselen se pudo demostrar que los robots pueden fabricar de forma aditiva componentes enteros mediante LMD. La estabilidad y el control del proceso son de gran importancia en la deposición de metal por láser (LMD): lo ideal es que la reacción ante fallos y desviaciones sea inmediata y sin demora para evitar interrupciones del proceso. Para ello se necesitan sistemas de supervisión integrados en la máquina que puedan comprobar los procesos in situ e iniciar las correcciones. El Instituto Fraunhofer de Tecnología de Producción IPT de Aquisgrán, junto con socios de la industria y la investigación, ha integrado el proceso de imagen de la tomografía de coherencia óptica (OCT) en un proceso coaxial de soldadura por deposición láser de alambre. La OCT no sólo puede registrar el proceso de soldadura, sino también controlar la calidad durante el mismo y reducir así los rechazos. Por tanto, el LMD-w se utilizará en el futuro como un proceso de impresión 3D en toda regla.

La deposición de metal por láser basada en alambre (abreviado LMD-w) es un proceso de fabricación aditiva en el que un alambre metálico se suelda a una pieza de trabajo como material de relleno mediante un láser en cordones de soldadura. Varios de estos cordones de soldadura próximos entre sí forman una capa, y varias capas superpuestas forman un componente. Como el LMD-w sólo aplica material donde es necesario, es un proceso que ahorra recursos. Sin embargo, el complejo desarrollo del proceso y su escasa estabilidad han impedido hasta ahora una aplicación industrial más amplia que vaya más allá de los procesos de reparación especiales o la aplicación de capas de protección contra el desgaste.

En el proyecto de investigación "TopCladd - Adaptive Laser Cladding for Precise Metal Coating Based on Inline Topography Characterisation", los investigadores de Aquisgrán han equipado por primera vez un sistema LMD-w-.0 coaxial con un sistema OCT para estabilizar y controlar activamente el proceso láser. La OCT, que tiene sus orígenes en la oftalmología, es un método de medición para la visualización sin contacto y de alta resolución de imágenes tomográficas transversales basado en la interferometría de coherencia corta. En combinación con una alta frecuencia de medición, la OCT puede utilizarse para comprobar y mejorar la calidad de la superficie de la soldadura de recargue directamente en el proceso.

Recubrimiento por láser y OCT: el camino hacia la estabilidad del proceso

La calidad del revestimiento por láser depende principalmente de la superficie del cordón de soldadura: cuanto más ondulada sea, menor será la calidad del componente. Para que el proceso de revestimiento por láser sea más estable y produzca un cordón de soldadura de alta calidad, los pasos del proceso deben registrarse individualmente. Los cordones de soldadura de mala calidad pueden repararse posteriormente y el proceso de soldadura puede adaptarse para futuras producciones. La OCT permite comprobar la superficie del cordón de soldadura en la transición de fase de sólido a líquido y determinar así las características de la geometría final del cordón de soldadura. Basándose en los datos obtenidos, el proceso láser puede ajustarse en el cordón de soldadura vecino o superpuesto si es necesario.

Para aprovechar las ventajas de la OCT en el proceso de soldadura por láser, los investigadores del Instituto Fraunhofer integraron el sistema OCT de forma coaxial en el cabezal de procesamiento del láser. El láser de procesamiento y el sistema OCT utilizan la misma óptica, pero no interfieren debido a sus diferentes longitudes de onda. La coaxialidad de la luz de procesamiento y de medición se garantiza mediante el uso de un denominado axicón, una lente en forma de cono y una serie de ópticas en forma de prisma. Este diseño óptico permite al láser de medición escanear el cordón de soldadura en un círculo alrededor del alambre metálico central. Esto permite una medición multidireccional, independientemente de la dirección de movimiento del cabezal de soldadura. De este modo, se puede medir toda la pieza de trabajo sin que el alambre bloquee la luz de medición.

Con OCT para el control activo del proceso

Refuerzo de componentes con revestimiento láser mediante el método Laval. Esto aumenta la capacidad de carga de las chapas de acero y aluminioLaintegración de la OCT en el proceso de deposición de metales por láser permite cartografiar con precisión la estructura de la superficie de toda la pista de fusión. A partir de los datos del proceso recogidos en el proyecto, los investigadores de Aquisgrán están desarrollando un modelo de proceso para la personalización y el control del proceso basado en datos. De este modo, los procesos láser serán más robustos y se abrirán nuevos campos de aplicación. "Gracias a la OCT, en el futuro podremos aplicar no sólo una o dos capas superpuestas durante la deposición de metales por láser, sino cualquier número de capas. De este modo, el LMD-w se convertirá en un proceso de fabricación aditiva plenamente desarrollado y sostenible", afirma Robin Day, director del departamento de "Procesos de haces energéticos" del Fraunhofer IPT.

Refuerzo de componentes con revestimiento láser mediante el método Laval. Esto aumenta la capacidad de carga de las chapas de acero y aluminioLaintegración de la OCT en el proceso de deposición de metales por láser permite cartografiar con precisión la estructura de la superficie de toda la pista de fusión. A partir de los datos del proceso recogidos en el proyecto, los investigadores de Aquisgrán están desarrollando un modelo de proceso para la personalización y el control del proceso basado en datos. De este modo, los procesos láser serán más robustos y se abrirán nuevos campos de aplicación. "Gracias a la OCT, en el futuro podremos aplicar no sólo una o dos capas superpuestas durante la deposición de metales por láser, sino cualquier número de capas. De este modo, el LMD-w se convertirá en un proceso de fabricación aditiva plenamente desarrollado y sostenible", afirma Robin Day, director del departamento de "Procesos de haces energéticos" del Fraunhofer IPT.

El proyecto "TopCladd - Adaptive Laser Cladding for Precise Metal Coating Based on Inline Topography Characterisation" fue financiado durante cuatro años por el Ministerio Federal Alemán de Educación e Investigación (BMBF) como parte del programa de financiación "M-ERA.Net - flexible and needs-based transnational funding in the field of materials research". Además del Fraunhofer IPT, colaboraron en el proyecto otras cinco empresas cuya experiencia fue necesaria para la realización del desarrollo, entre ellas Quada V+F Laserschweißdraht GmbH de Hemer.