Las deformaciones dependientes de la temperatura de los sustratos y componentes como piezas de unión de los montajes eléctricos pueden ser la causa de fallos no deseados en campo. La medición topográfica dinámica, en la que se pueden medir las topografías de componentes y ensamblajes bajo carga de temperatura en un estado libre de tensiones y ensamblado, es una forma de analizar esto en una fase temprana. El artículo analiza las causas básicas y los patrones típicos de fallos en ejemplos seleccionados. También se demuestra el potencial de las mediciones complementarias en el contexto del desarrollo de productos utilizando el ejemplo de un módulo de antena.

Las deformaciones dependientes de la temperatura de los sustratos y componentes como piezas de unión de conjuntos eléctricos pueden ser la causa de fallos no deseados en campo. La medición dinámica de deformaciones ofrece una opción de análisis precoz, que puede utilizarse para medir las topografías de componentes y ensamblajes sometidos a cargas de temperatura en estado libre de tensiones y ensamblados. El artículo analiza las causas básicas y los patrones de fallo típicos de ejemplos seleccionados. Se utiliza un ejemplo de un módulo de antena para demostrar el potencial de las mediciones complementarias como parte del desarrollo de productos.

1 Motivación

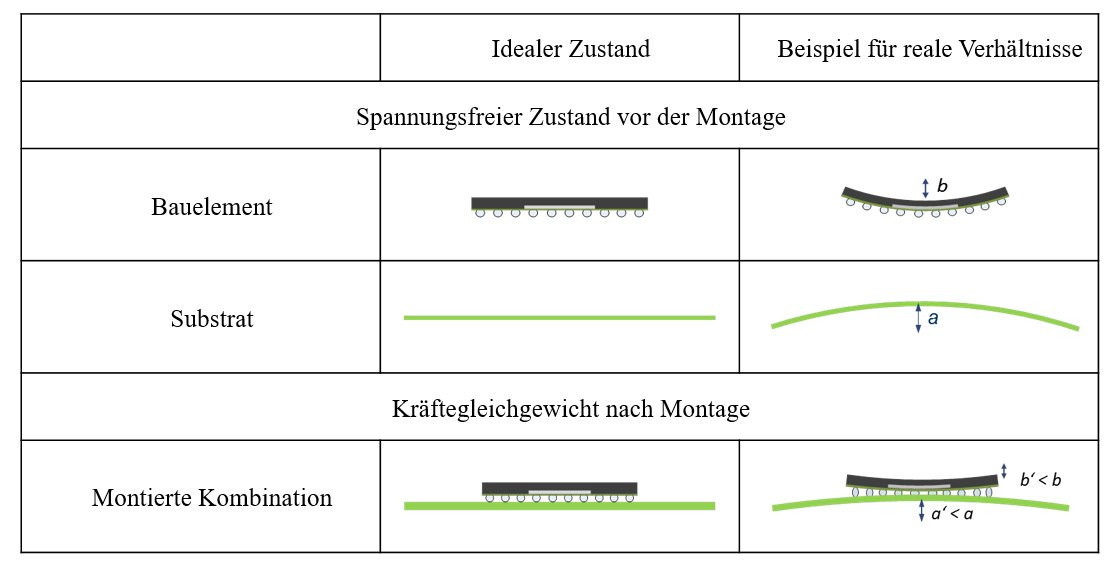

La variedad de formas, tamaños y funciones de los componentes electrónicos, así como las posibilidades casi ilimitadas en el diseño y la estructura de capas de los soportes de circuitos, apenas dejan nada que desear para el diseño de conjuntos y para la producción electrónica posterior, pero también albergan algunos riesgos en términos de procesamiento y fiabilidad. Por ejemplo, en el montaje superficial de conjuntos electrónicos se utilizan placas de circuito impreso y componentes con estructuras de capas y composiciones de materiales heterogéneas. Los materiales utilizados -polímeros, metales, cerámica, etc.- tienen diferentes coeficientes de dilatación térmica. Bajo tensión térmica, como la soldadura durante el montaje de componentes o en condiciones de campo debido al autocalentamiento provocado por las pérdidas de potencia y/o los cambios de temperatura externa, se produce un cambio de forma. Estas deformaciones se manifiestan en forma de torsión y/o arqueamiento y se resumen generalmente como alabeo. La figura 1 ilustra estos aspectos mediante el ejemplo del alabeo de una placa de circuito impreso y de un componente en estado desenergizado y en estado montado. Este último (parte inferior derecha de la figura) significa que la disposición se encuentra en un estado de equilibrio de fuerzas y las amplitudes son menores que en el estado sin tensión, pero los componentes y las juntas de soldadura están sometidos a esfuerzos mecánicos.

Fig. 1: Curvatura dependiente de la temperatura para el estado sin tensión y deequilibrioAdemás de contribuir directamente a los errores de soldadura o a la conformación de las juntas de soldadura durante el montaje, las curvaturas dependientes de la temperatura también pueden plantear un problema de fiabilidad debido a estas tensiones "congeladas". En este caso, las tensiones mecánicas o termomecánicas que se producen sobre el terreno pueden provocar una fatiga más temprana de las juntas de soldadura y, por tanto, repercutir negativamente en la vida útil. Los ejemplos de defectos de calidad en forma de fallos de soldadura que están claramente relacionados con la flexión de las piezas de unión pueden clasificarse como sigue:

Fig. 1: Curvatura dependiente de la temperatura para el estado sin tensión y deequilibrioAdemás de contribuir directamente a los errores de soldadura o a la conformación de las juntas de soldadura durante el montaje, las curvaturas dependientes de la temperatura también pueden plantear un problema de fiabilidad debido a estas tensiones "congeladas". En este caso, las tensiones mecánicas o termomecánicas que se producen sobre el terreno pueden provocar una fatiga más temprana de las juntas de soldadura y, por tanto, repercutir negativamente en la vida útil. Los ejemplos de defectos de calidad en forma de fallos de soldadura que están claramente relacionados con la flexión de las piezas de unión pueden clasificarse como sigue:

![Abb. 2: Potentielle Lötfehler aufgrund von Verbiegungen (eigene Darstellung in Anlehnung an [1])](/images/stories/Abo-2023-06/thumbnails/thumb_Abbildung_02.jpg) Fig. 2: Posibles defectos de soldadura debidos a la flexión (ilustración propia basada en [1])Juntas de soldadura abiertas

Fig. 2: Posibles defectos de soldadura debidos a la flexión (ilustración propia basada en [1])Juntas de soldadura abiertas- Cortocircuitos

- Separación desigual

- Forma no conforme

- Roturas de pads.

En la figura 2 se muestran los posibles defectos de soldadura de un paquete BGA.

El conocimiento de la flexión en función de la temperatura de las piezas de unión es, por tanto, un importante criterio de aceptación para el desarrollo y la utilización de componentes y conjuntos electrónicos. Por ello, resultan de gran interés para identificar las fuentes de errores de producción y conocer en profundidad el comportamiento de fiabilidad de un ensamblaje. Desde principios de la década de 2000, tres tendencias han aumentado la necesidad de realizar mediciones de flexión en función de la temperatura. Estas son la tendencia hacia componentes con pasos más pequeños, el aumento de las temperaturas de soldadura en el proceso sin plomo y los cambios en los factores de forma de los componentes. La medición de la flexión se ha convertido en un importante método de medición para analizar, prevenir y predecir fallos de conexión y se utiliza en laboratorios de análisis de fallos e instalaciones de producción de todo el mundo.

2 Principios de medición

Para medir la topografía de una muestra existen diversos métodos de escaneado y de formación de imágenes. Los métodos de exploración pueden ser tanto táctiles como ópticos. Con sofisticados equipos adicionales, es incluso posible realizar mediciones en muestras a temperatura controlada por encima y por debajo de la temperatura ambiente. Sin embargo, para el objetivo que aquí se persigue, es necesaria una medición topográfica dinámica "real". Esto significa que la muestra que se va a medir debe poder exponerse a perfiles de temperatura al menos muy próximos a los de la aplicación correspondiente y que debe ser posible medir continuamente su comportamiento. Este último punto define de forma significativa los requisitos del método de medición, que sólo pueden garantizarse mediante métodos ópticos. La figura 3 muestra una comparación de los principios de medición.

Fig. 3: Comparación de los distintos principios de mediciónEn principio,existe una amplia gama de métodos de medición óptica para la detección de formas 3D. Estos métodos se basan en tres principios físicos de medición: el principio geométrico, el principio del tiempo de vuelo y el principio radiométrico. En la tecnología de medición óptica 3D, predominan los métodos basados en el principio geométrico y los principios de luz estructurada y combinada con triangulación se utilizan en diversas aplicaciones. Los métodos de Moiré con desplazamiento de fase desempeñan aquí un papel dominante debido a la elevada precisión de medición, resolución espacial y densidad de datos que pueden alcanzar.

Fig. 3: Comparación de los distintos principios de mediciónEn principio,existe una amplia gama de métodos de medición óptica para la detección de formas 3D. Estos métodos se basan en tres principios físicos de medición: el principio geométrico, el principio del tiempo de vuelo y el principio radiométrico. En la tecnología de medición óptica 3D, predominan los métodos basados en el principio geométrico y los principios de luz estructurada y combinada con triangulación se utilizan en diversas aplicaciones. Los métodos de Moiré con desplazamiento de fase desempeñan aquí un papel dominante debido a la elevada precisión de medición, resolución espacial y densidad de datos que pueden alcanzar.

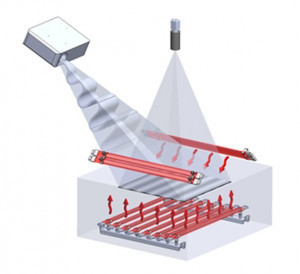

Un método habitual [2] para medir la flexión de componentes y placas de circuitos impresos es el uso de la técnica shadow moiré en combinación con una cámara de calentamiento (TherMoiré). En el método shadow moiré, se utiliza la misma rejilla para la proyección y la observación, que debe colocarse cerca de la superficie del objeto. Sin embargo, esta disposición limita la resolución lateral y el rango de medición en la dirección z y no permite la medición de escalones y discontinuidades.

Fig. 4: Principio de la proyección de luz de franjas en el sistema demediciónEl muarévirtualo la proyección de franjas representan un desarrollo posterior. En el método de desplazamiento de fase, los patrones de gradientes de valor de gris de franjas equidistantes se modulan sinusoidalmente, se proyectan sobre la superficie de la muestra y se registran directamente con la cámara sin superposición óptica de un patrón de referencia. Estos patrones de franjas regulares están distorsionados por la topografía actual de la muestra. La superposición con una estructura de referencia para el cálculo con precisión de píxel de la desviación vertical relativa se controla entonces mediante software [3]. La eliminación de una rejilla física conlleva diversas ventajas para la resolución lateral y vertical, la medición de escalones, bolas de soldadura y discontinuidades, así como el control de la temperatura por ambos lados. El dispositivo de medición TDM Compact 2 de Insidix se utiliza para este tipo de mediciones en el Centro de Producción Microtécnica (ZmP) de la Universidad Técnica de Dresde. El principio de medición se muestra en la figura 4. Mientras recorre el perfil de temperatura establecido, la muestra se coloca en una cámara de muestras que puede calentarse y enfriarse por ambos lados. Por supuesto, sólo las temperaturas superiores a la temperatura ambiente son relevantes para simular los cambios causados por la soldadura, por ejemplo. Sin embargo, para los análisis de fiabilidad es interesante simular los perfiles típicos de cambio de temperatura utilizados en el envejecimiento acelerado. Esto es posible con el sistema mencionado mediante una opción adicional que también puede generar temperaturas en el rango negativo en la cámara de muestras. En la tabla 1 se enumeran algunos parámetros del sistema.

Fig. 4: Principio de la proyección de luz de franjas en el sistema demediciónEl muarévirtualo la proyección de franjas representan un desarrollo posterior. En el método de desplazamiento de fase, los patrones de gradientes de valor de gris de franjas equidistantes se modulan sinusoidalmente, se proyectan sobre la superficie de la muestra y se registran directamente con la cámara sin superposición óptica de un patrón de referencia. Estos patrones de franjas regulares están distorsionados por la topografía actual de la muestra. La superposición con una estructura de referencia para el cálculo con precisión de píxel de la desviación vertical relativa se controla entonces mediante software [3]. La eliminación de una rejilla física conlleva diversas ventajas para la resolución lateral y vertical, la medición de escalones, bolas de soldadura y discontinuidades, así como el control de la temperatura por ambos lados. El dispositivo de medición TDM Compact 2 de Insidix se utiliza para este tipo de mediciones en el Centro de Producción Microtécnica (ZmP) de la Universidad Técnica de Dresde. El principio de medición se muestra en la figura 4. Mientras recorre el perfil de temperatura establecido, la muestra se coloca en una cámara de muestras que puede calentarse y enfriarse por ambos lados. Por supuesto, sólo las temperaturas superiores a la temperatura ambiente son relevantes para simular los cambios causados por la soldadura, por ejemplo. Sin embargo, para los análisis de fiabilidad es interesante simular los perfiles típicos de cambio de temperatura utilizados en el envejecimiento acelerado. Esto es posible con el sistema mencionado mediante una opción adicional que también puede generar temperaturas en el rango negativo en la cámara de muestras. En la tabla 1 se enumeran algunos parámetros del sistema.

Rango de temperatura |

-65 °C ... +300 °C |

Rampa de temperatura |

<= +/- 3 K/s |

Precisión de medición z |

<= 1 µm |

Repetibilidad |

aprox. 1,5 µm o 2% del valor medido |

Máx. Tamaño de la muestra |

300 x 200 mm |

Profundidad de enfoque |

hasta 25 mm |

(Se pueden utilizar cuatro lentes de proyección y de cámara diferentes para establecer distintas combinaciones de resolución alcanzable frente a campo de visión). |

|

Tab. 1: Características del TDM Compact 2

3 Secuencia típica de una evaluación completa

El ZmP de TU Dresden tiene muchos años de experiencia en el campo de la medición de topografía dinámica, pero hasta finales de 2021 esto sólo era posible en el rango de temperatura por encima de la temperatura ambiente debido a la tecnología del sistema existente. Con la tecnología de medición ahora disponible, no solo son posibles las mediciones por debajo de la temperatura ambiente, sino que el esfuerzo de preparación también se ha reducido significativamente y la evaluación de los datos de medición, incluida su visualización, se ha vuelto mucho más cómoda.

No obstante, para investigar a fondo una situación es necesario aportar una gran cantidad de información adicional o determinarla mediante la tecnología de medición. Sólo así es posible registrar el mayor número posible de influencias y tenerlas en cuenta en el análisis a la hora de buscar las causas de los fallos o investigar fenómenos relevantes para la fiabilidad.

La secuencia típica de una investigación compleja es la siguiente (utilizando aquí el ejemplo de un componente):

- Registro de los datos básicos (forma del componente, datos geométricos, hoja de datos, imágenes del componente, información del lote, ...)

- Medición de la geometría del componente por las caras superior e inferior mediante perfilometría óptica (por ejemplo, escaneado láser) a temperatura ambiente.

- Opcional: Preparación del componente

- Creación del entorno de medición

- Medición topográfica dinámica con aplicación del perfil de temperatura

- Opcional: Repetición de la medición en el mismo objeto

- Opcional: Medición comparativa en objetos idénticos

- Evaluación de los datos de medición.

El paso 3 sólo es necesario en casos excepcionales si la superficie de la muestra influyera demasiado en la proyección de la luz de franja debido a sus propiedades reflectantes.

El paso 4 consiste en definir y probar el perfil de temperatura para la medición. Es especialmente importante seleccionar cuidadosamente el punto o puntos de medición de la temperatura disponibles para el control de una o dos caras. En principio, deben evitarse las diferencias de temperatura excesivas entre las caras superior e inferior.

El paso 6 tiene sentido cuando se analizan errores de producción, por ejemplo si pueden producirse soldaduras múltiples. Un objeto en el que las tensiones se congelaron temporalmente durante su producción real suele comportarse de forma completamente diferente en el primer ciclo de soldadura por reflujo que en un segundo ciclo. Por supuesto, los ciclos múltiples también son interesantes para los análisis de fiabilidad.

El paso 7 sirve principalmente para descartar la posibilidad de que el comportamiento de la muestra sea sólo ejemplar y sea diferente para otros componentes del mismo lote, por ejemplo.

La etapa 8 consiste en definir la zona del objeto que se va a medir o analizar. Por ejemplo, algunas zonas que sobresalen de la superficie "normal" de la muestra deben enmascararse en el software para que sus valores medidos no distorsionen la imagen global.

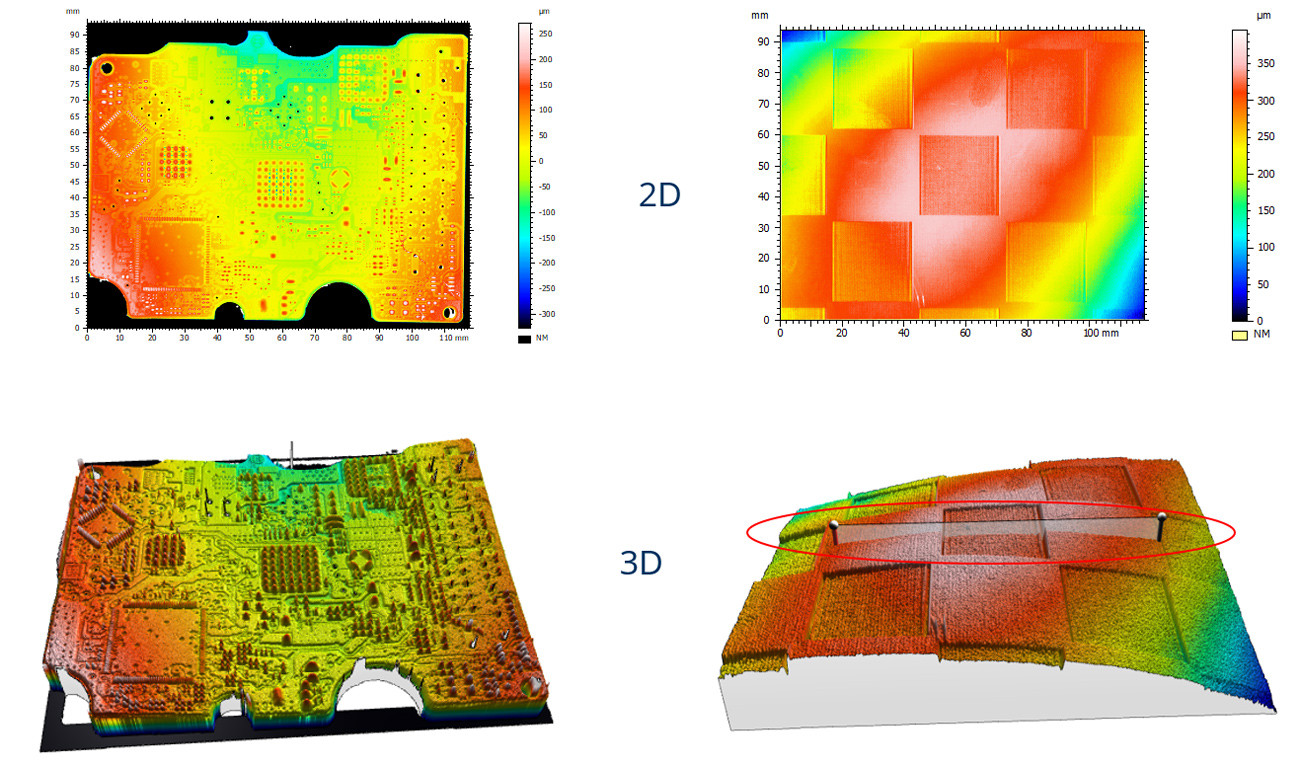

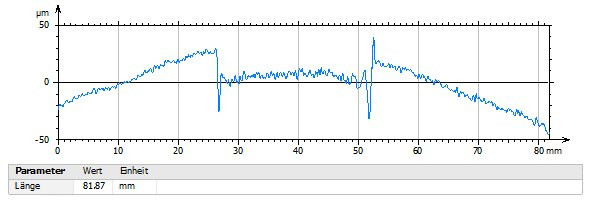

4 Opciones de evaluación

Los valores de medición registrados están disponibles como nube de puntos con valores de altura absolutos y pueden visualizarse como representaciones 1D, 2D o 3D para cada tiempo de medición. La figura 5 de la izquierda muestra un ejemplo de ello para una placa de circuito impreso "real". La escala de colores muestra diferencias de altura de 300 µm entre distintas zonas de la placa de circuito impreso. A la derecha, se ha medido una placa de circuito impreso de prueba especial con un patrón de almohadillas similar al de un tablero de ajedrez. A partir de esta representación también pueden obtenerse perfiles de altura (véase la marca en la Fig. 5, abajo a la derecha, y el perfil en la Fig. 6). Por supuesto, también pueden mostrarse datos resumidos, como la evolución de la desviación de la coplanaridad a lo largo del tiempo (o de la curva de temperatura).

Fig. 5: Visualización 2D y 3D de la topografía en un momento determinado

Fig. 5: Visualización 2D y 3D de la topografía en un momento determinado

Fig. 6: Perfil de elevación con referencia a la figura 5 abajo a la derecha

Fig. 6: Perfil de elevación con referencia a la figura 5 abajo a la derecha

5 Ejemplos de resultados de medición

A continuación se presentan algunos ejemplos de los fenómenos que pueden producirse y de cómo se analizaron utilizando la tecnología de medición.

5.1 Ejemplo 1: BGA con errores de cabeza en almohadilla

Se analizó un BGA 272 (paso 1,27 mm; tamaño 27 x 27 mm²). Durante el montaje en un módulo, se imprimió una pasta de soldadura SAC305 con un espesor de película húmeda de 120 μm y, a continuación, se montó y se soldó por reflujo. En este BGA se produjeron fallos de cabeza en almohadilla en un montaje real. La figura 7 muestra los fallos que se produjeron en un componente desmontado, que no es un ejemplo individual. La tasa media de errores fue de aproximadamente el 10%.

Fig. 7: Ejemplo de BGA con bolas de soldadura marcadas en las que se produjo un fallo de cabeza en almohadilla (izquierda paquete desoldado / derecha radiografía de rayos X)

Fig. 7: Ejemplo de BGA con bolas de soldadura marcadas en las que se produjo un fallo de cabeza en almohadilla (izquierda paquete desoldado / derecha radiografía de rayos X)

La aparición de este defecto puede deberse a diversas causas, entre las que se incluyen unas propiedades de humectación deficientes. En este caso, sin embargo, se sospechaba que la causa podían ser los cambios topográficos en las piezas de unión durante la soldadura. En este caso, la bola BGA específica y la almohadilla asociada en la placa de circuito impreso tendrían que alejarse entre sí durante la soldadura, pero luego volver en gran medida a su posición original una vez que la soldadura se ha solidificado.

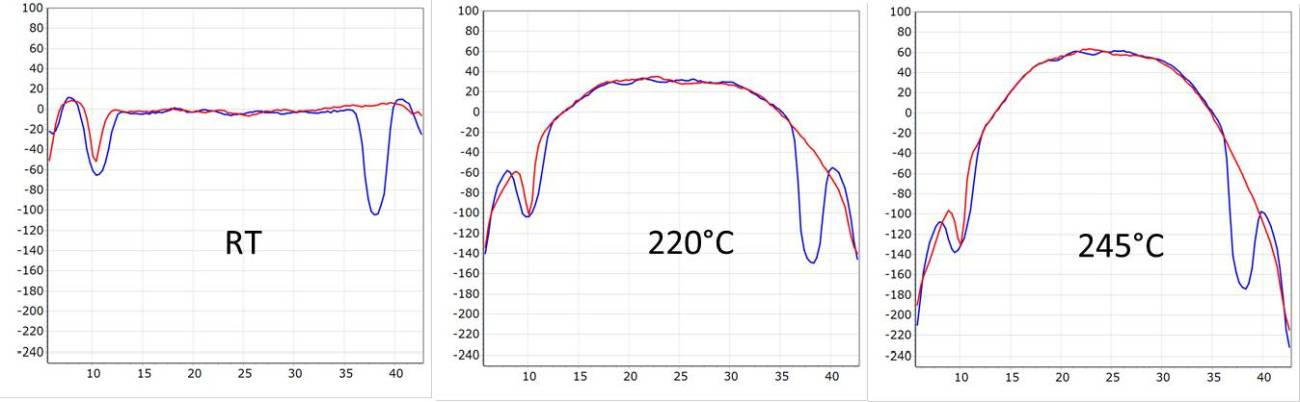

Una medición correspondiente pudo confirmar esta sospecha. La medición se realizó desde la cara superior del componente. La figura 8 muestra las dos diagonales a través del cuerpo del componente a temperatura ambiente, a 220 °C (calentamiento, temperatura de fusión de la pasta de soldadura) y a la temperatura máxima. A temperatura ambiente apenas hay flexión, lo que inicialmente puede considerarse positivo. Durante la fusión, la desviación de la coplanaridad es de aproximadamente 180 μm y a 245 °C es de 260 μm, es decir, superior al límite permitido por la norma asociada JEDEC SPP 024 [4]. El BGA se curva de forma convexa, es decir, el centro del componente se eleva. Esto se correlaciona con las coordenadas de los errores head-in-pillow de la figura 7[5].

Fig. 8: Perfiles diagonales del BGA a diferentes temperaturas (diagonales del eje x en mm / alturas del eje y en μm).

Fig. 8: Perfiles diagonales del BGA a diferentes temperaturas (diagonales del eje x en mm / alturas del eje y en μm).

5.2 Ejemplo 2: Sustratos DCB

Los DCB son sustratos especialmente importantes para la electrónica de potencia. El alabeo y/o la torsión también son normales en estos objetos. Al medir estos sustratos, debe tenerse en cuenta que la medición debe realizarse desde el lado no estructurado, es decir, normalmente desde abajo. Las estructuras de la cara superior suelen tener alturas de escalón de más de 250 µm y a veces pueden causar artefactos durante la medición debido a diferencias en la reflexión. Sin embargo, la cara estructurada también puede medirse mediante una preparación específica. Sin embargo, el análisis de la superficie de interés requiere un mayor esfuerzo si hay que enmascarar las zanjas de grabado principalmente de forma manual. Esto es necesario si la amplitud de la flexión supera la profundidad de las zanjas de grabado. La figura 9 muestra un ejemplo extremo de este tipo y la influencia de la evaluación enmascarada.

Fig. 9: DCB muy doblado (izquierda sin máscara / derecha con máscara)

Fig. 9: DCB muy doblado (izquierda sin máscara / derecha con máscara)

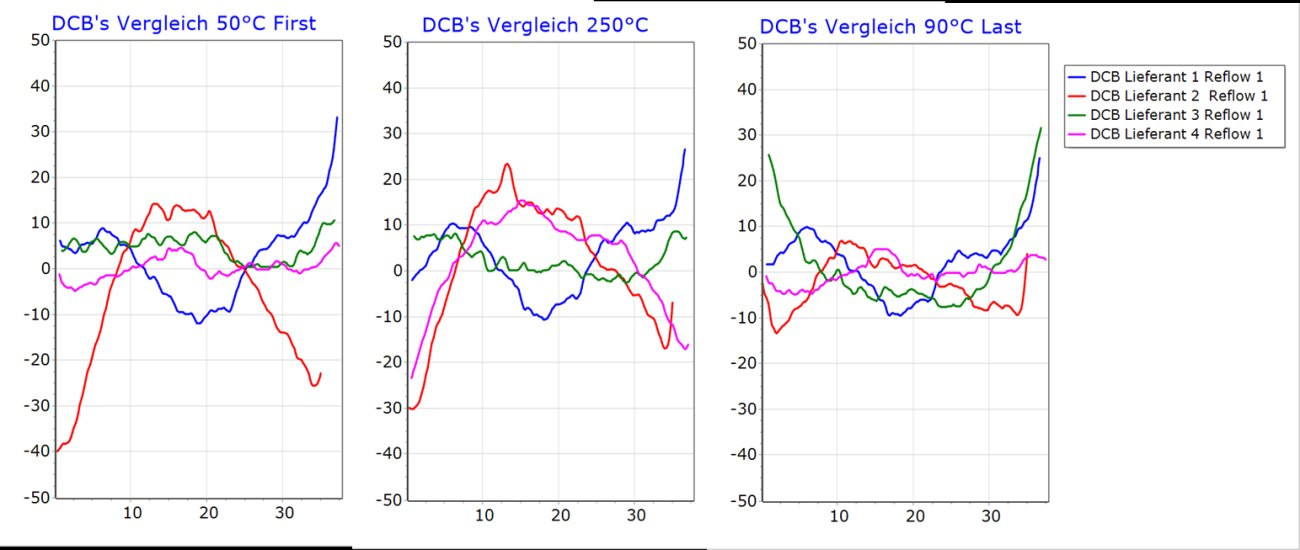

En el caso de los DCB, no se puede suponer que estos sustratos vuelvan a su geometría original después de la soldadura. También hay que tener en cuenta que los sustratos suelen proceder de distintos fabricantes. La figura 10 muestra una comparación de cuatro DCB con la misma disposición y un tamaño de 35*24 mm² de cuatro proveedores diferentes.

Fig. 10: Medición en sustratos DCB con idéntica disposición pero de cuatro fabricantes diferentes

Fig. 10: Medición en sustratos DCB con idéntica disposición pero de cuatro fabricantes diferentes

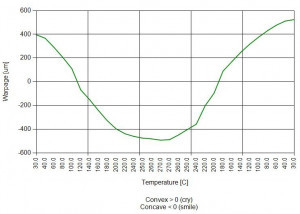

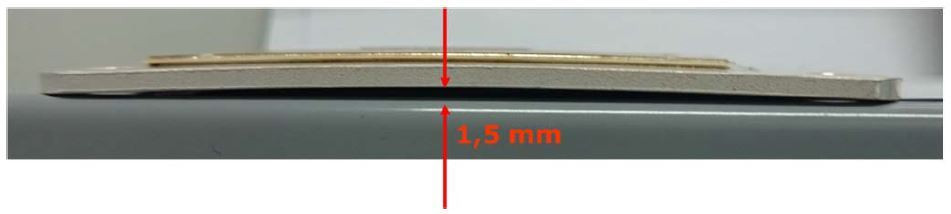

Fig.11: Curva de coplanaridad extrema de un DCB durante un proceso de soldaduraAunqueel comportamiento de curvatura de todos los sustratos no es crítico en cuanto al tamaño, se aprecian claras diferencias, sobre todo en la curva dependiente de la temperatura. El sustrato del proveedor 1 (curva azul) muestra una curvatura cóncava continua con sólo ligeros cambios. El sustrato del proveedor 2 (rojo) muestra la mayor curvatura (convexa) en el estado inicial, que sólo cambia ligeramente hasta el pico. Al final del proceso de soldadura, este sustrato es casi plano. El sustrato del proveedor 3 (verde) muestra el comportamiento opuesto. Al inicio de la soldadura y a la temperatura pico, el sustrato es relativamente plano, para curvarse al enfriarse. El sustrato del proveedor 4 (violeta) muestra la mayor flexión a la temperatura pico. Este DCB vuelve a su geometría inicial, como en el caso del proveedor 1, pero la dirección de la flexión se invierte. Las causas de estas diferencias se encuentran probablemente en la tecnología de fabricación de las DCB con las tensiones residuales mecánicas internas asociadas. El comportamiento a la flexión de los DCB es muy diferente. La desviación de la coplanaridad durante un proceso de soldadura puede alcanzar fácilmente 1 mm (véase la Fig. 11). También hay que tener en cuenta que muchos efectos sólo se producen cuando los DCB se sueldan a un disipador de calor. La figura 12 muestra un ejemplo. Cabe señalar que esta combinación era casi plana a 200 °C.

Fig.11: Curva de coplanaridad extrema de un DCB durante un proceso de soldaduraAunqueel comportamiento de curvatura de todos los sustratos no es crítico en cuanto al tamaño, se aprecian claras diferencias, sobre todo en la curva dependiente de la temperatura. El sustrato del proveedor 1 (curva azul) muestra una curvatura cóncava continua con sólo ligeros cambios. El sustrato del proveedor 2 (rojo) muestra la mayor curvatura (convexa) en el estado inicial, que sólo cambia ligeramente hasta el pico. Al final del proceso de soldadura, este sustrato es casi plano. El sustrato del proveedor 3 (verde) muestra el comportamiento opuesto. Al inicio de la soldadura y a la temperatura pico, el sustrato es relativamente plano, para curvarse al enfriarse. El sustrato del proveedor 4 (violeta) muestra la mayor flexión a la temperatura pico. Este DCB vuelve a su geometría inicial, como en el caso del proveedor 1, pero la dirección de la flexión se invierte. Las causas de estas diferencias se encuentran probablemente en la tecnología de fabricación de las DCB con las tensiones residuales mecánicas internas asociadas. El comportamiento a la flexión de los DCB es muy diferente. La desviación de la coplanaridad durante un proceso de soldadura puede alcanzar fácilmente 1 mm (véase la Fig. 11). También hay que tener en cuenta que muchos efectos sólo se producen cuando los DCB se sueldan a un disipador de calor. La figura 12 muestra un ejemplo. Cabe señalar que esta combinación era casi plana a 200 °C.

Fig. 12: Curvatura extrema de un DCB después de soldarlo al disipador de calor

Fig. 12: Curvatura extrema de un DCB después de soldarlo al disipador de calor

5.3 Ejemplo 3: Módulo de antena / montaje y ensayo de ciclos de temperatura

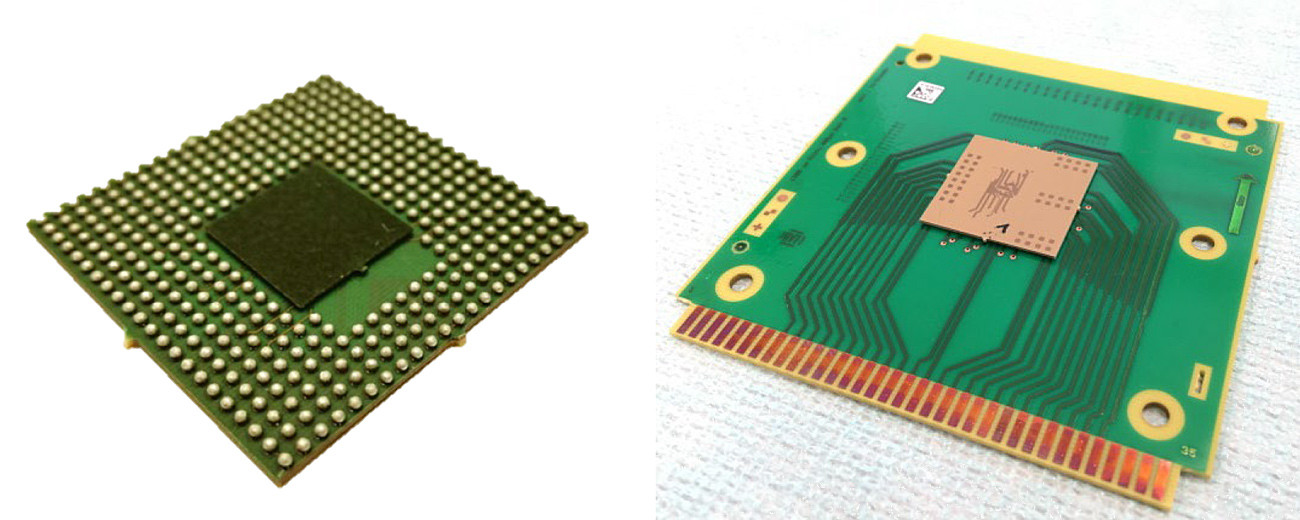

En la fase de diseño y desarrollo de nuevos componentes, la consideración de la fiabilidad a nivel de componente desempeña un papel importante. Durante la producción de un componente, éste experimenta generalmente varias tensiones termomecánicas. Cabe suponer que el estado de flexión cambiará varias veces sucesivamente. Para ilustrar estas influencias se utiliza un ejemplo de construcción de un módulo de antena de radar. El módulo de antena analizado sigue el concepto de una placa de antena tipo intercalador, que por un lado lleva el conjunto de antenas de radar, pero también conecta posteriormente el paquete a una placa de circuito impreso en estilo BGA. El procesador de señales y los circuitos integrados controladores de la antena se alojan en un encapsulado fan-out a nivel de oblea, que se monta en la placa de la antena como encapsulado BGA en el lado de tierra. Para cuantificar el comportamiento de flexión, se realizaron mediciones topográficas dinámicas en los conjuntos de prueba para los sucesivos procesos de soldadura. Para poder montar el módulo de antena son necesarios tres procesos de soldadura: (1) balling del módulo de antena, (2) montaje del chip de radar y (3) montaje de la placa de circuito impreso. La figura 13 muestra el montaje del módulo de antena desde el lado de la soldadura y el montaje final del sistema.

Fig. 13: Módulo de antena con chip de radar desde el lado de soldadura (izquierda) / montaje del sistema con módulo de antena (derecha)

Fig. 13: Módulo de antena con chip de radar desde el lado de soldadura (izquierda) / montaje del sistema con módulo de antena (derecha)

La medición de la topografía dinámica del módulo de antena se realizó para todos los procesos de soldadura simulados desde la parte superior y desde el lado de la soldadura, siendo el análisis del lado de la soldadura el que proporciona la información más importante. En general, cabría esperar un comportamiento de flexión inverso. Esta suposición no pudo confirmarse en el caso de este módulo complejo. El resumen de los resultados de las mediciones muestra una coplanaridad conforme a la norma (JEDEC SPP-024) y reversible en el estado sin tensión para las tres simulaciones de soldadura. La orientación de la desviación de la coplanaridad se determinó desde el lado superior. Por tanto, los módulos de antena también muestran una curvatura convexa continua. La desviación de los valores medidos de la segunda simulación de soldadura puede explicarse por diferencias individuales en las muestras, que se fabricaron en el laboratorio como una pequeña serie.

Fig. 14: Curvas de la desviación de coplanaridad del módulo de antena en tres simulaciones de soldadura

Fig. 14: Curvas de la desviación de coplanaridad del módulo de antena en tres simulaciones de soldadura

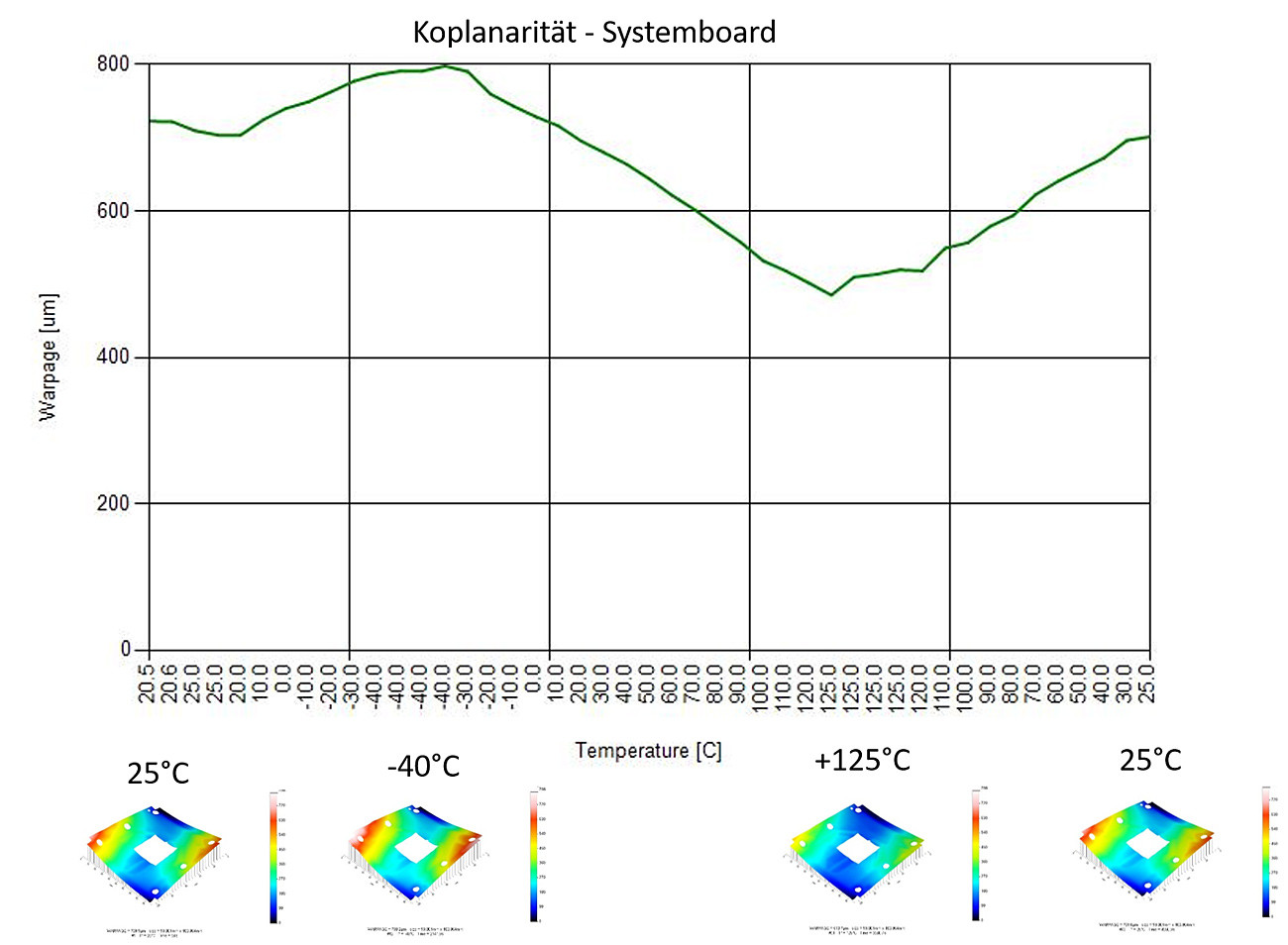

A continuación se midió y analizó el montaje del sistema. Tras el montaje, el módulo de antena muestra una orientación cóncava, que es la forma preferida con respecto a las tensiones de unión por soldadura más bajas. Sigue la flexión predominante de la placa del sistema, lo que contrasta con las amplias investigaciones sobre componentes moldeados. La desviación de coplanaridad del módulo de antena mantiene la misma orientación durante un cambio de temperatura posterior y sólo cambia ligeramente su amplitud, por lo que básicamente sigue el comportamiento de la placa del sistema. Las curvas de la desviación de coplanaridad para el módulo de antena y la placa del sistema se muestran en las Figuras 15 y 16 [6].

Fig. 15: Desviación de coplanaridad del módulo de antena durante los cambios de temperatura

Fig. 15: Desviación de coplanaridad del módulo de antena durante los cambios de temperatura

Fig. 16: Desviación de coplanaridad de la placa del sistema durante los cambios de temperatura

Fig. 16: Desviación de coplanaridad de la placa del sistema durante los cambios de temperatura

6 Conclusiones

Se ha demostrado que la medición de topografía dinámica es un método adecuado e importante para el diagnóstico de las causas de los fallos, pero también para la investigación preventiva de posibles fuentes de fallos de producción y/o limitaciones en la fiabilidad de los conjuntos electrónicos. Con el uso de métodos ópticos de medición de campo completo térmicamente robustos, como la proyección moiré con desplazamiento de fase, se pueden llevar a cabo mediciones topográficas en una cámara de medición con temperatura controlada en piezas de unión individuales, así como en módulos totalmente ensamblados. El rango de temperaturas disponible cubre los perfiles de soldadura habituales. Con una opción de refrigeración adicional, también se puede obtener información relevante para la fiabilidad como parte de las pruebas de cambio de temperatura. Los registros de datos resultantes pueden procesarse y analizarse en función de cualquier tarea. Esto incluye secciones de perfil, representaciones de diagonales y líneas centrales y, por supuesto, representaciones 2D y 3D para imágenes individuales, así como para series de medición completas. De especial importancia es la definición correcta del plano de referencia para el análisis correspondiente, así como el conocimiento de las anomalías de la superficie que pueden falsear el resultado de la medición. Especialmente para el uso de componentes y/o sustratos planos de precio elevado, la medición de la flexión es una herramienta importante en el desarrollo de productos para aumentar su calidad y fiabilidad.

Bibliografía

[1] W.K. Loh, R. Kulterman; T. Purdie; H. Fu; M. Tsuriya: Recent trend of package warpage characteristic, ICEP-IAAC 2015 - 2015 Int. Conf. Electron. Packag. iMAPS All Asia Conf., 2015, pp. 233-238, doi: 10.1109/ICEP-IAAC.2015.7111029

[2] JESD22-B112A, Package Warpage Measurement of Surface-Mount Integrated Circuits at Elevated Temperature, ©JEDEC Solid State Technol. Assoc, no. May 2005, 2009, pp. 1069-1072

[3] M. Zacher: Integration eines optischen 3D-Sensors in ein Koordinatenmessgerät für die Digitalisierung komplexer Oberflächen, Disertation, RWTH Aachen, 2003

[4] JEDEC SPP-024, Issue A: Reflow Flatness Requirements for Ball Grid Array Packages, JEDEC Publ., no. 95, 2009, pp. 3.24-1

[5] H. Wohlrabe; K. Meier; O. Albrecht: Effects of warping and warping during soldering on the quality and reliability of solder joints, no. Final report IGF project no. 19468BR, 2020, p. 130

[6] O. Albrecht et al.: Warpage measurements to support the development of mmWave modules, Microelectron. Reliab., vol. 138, nov. 2022, p. 114731, doi: 10.1016/j.microrel.2022.114731