El siguiente artículo ofrece una visión general de los procesos de unión utilizados en la producción electrónica desde el sector de la tecnología de sinterización. Se utilizan en iluminación (LED y otros), sanidad, electrónica industrial, electrónica del automóvil y electrónica de potencia. La parte 1 del artículo explica el proceso de sinterización en sí y algunos ejemplos de aplicación. En la segunda parte se analizan más a fondo las variantes tecnológicas.

El siguiente artículo ofrece una visión general de los procesos de unión del área tecnológica del sinterizado utilizados en la producción electrónica. Se utilizan en iluminación (LED y otros), sanidad, electrónica industrial, electrónica del automóvil y electrónica de potencia. La parte 1 del artículo explica el proceso de sinterización en sí y algunos ejemplos de aplicación. La parte 2 profundiza en las variantes tecnológicas.

Introducción

La tecnología de sinterización es un proceso de unión especialmente indicado para los campos de la ligthing, la sanidad, la industria, la electrónica de automoción y la electrónica de potencia [45]. Gracias a la miniaturización de los materiales de unión, por ejemplo, plata y cobre y/o mezclas de materiales o partículas cerámicas metalizadas y recubiertas de metal, las características de refundición se desplazan a temperaturas más altas. Esto hace que los compuestos sinterizados sean adecuados para aplicaciones de alta temperatura en las áreas de aplicación mencionadas. El siguiente documento pretende ofrecer una visión general de las variantes tecnológicas y de materiales de la tecnología de sinterización. La evaluación de las reuniones y conferencias internacionales ocupa un lugar central - se enumeran a continuación:

- ECTC 2017 67ª Conferencia de Tecnología y Componentes Electrónicos

- ECTC 2018 68ª Conferencia de Tecnología y Componentes Electrónicos

- ECTC 2019 69ª Conferencia de Tecnología y Componentes Electrónicos

- EMPC 2017, Conferencia Europea de Microelectrónica y Embalaje

- EMPC 2019 Conferencia europea de microelectrónica y embalaje

- ECPE Workshop 2019, Taller de ECPE Embalaje avanzado de potencia - Módulos de potencia 2.0

- CIPS 2018 10ª conferencia internacional sobre sistemas electrónicos de potencia integrados

- ESIME 2018 19ª Conferencia internacional anual sobre simulación y experimentos térmicos, mecánicos y multifísicos en microelectrónica y microsistemas

- ESIME 2019 20ª Conferencia internacional anual sobre simulación y experimentos térmicos, mecánicos y multifísicos en microelectrónica y microsistemas

- IMAPS 2019 Conferencia europea sobre microelectrónica y embalaje

- PCIM 2017 Feria y conferencia internacional de electrónica de potencia, tecnología de accionamiento inteligente, energías renovables y gestión de la energía

- PCIM 2019 Feria y conferencia internacional de electrónica de potencia, movimiento inteligente, energías renovables y gestión de la energía

- EBL 2018 Componentes electrónicos y placas de circuitos impresos

- ESTC 2018 7ª Conferencia de Tecnología de Integración de Sistemas Electrónicos.

En este artículo se examinan y evalúan con más detalle las siguientes tendencias reconocibles para las conexiones de alta temperatura.

Tecnología de sinterización

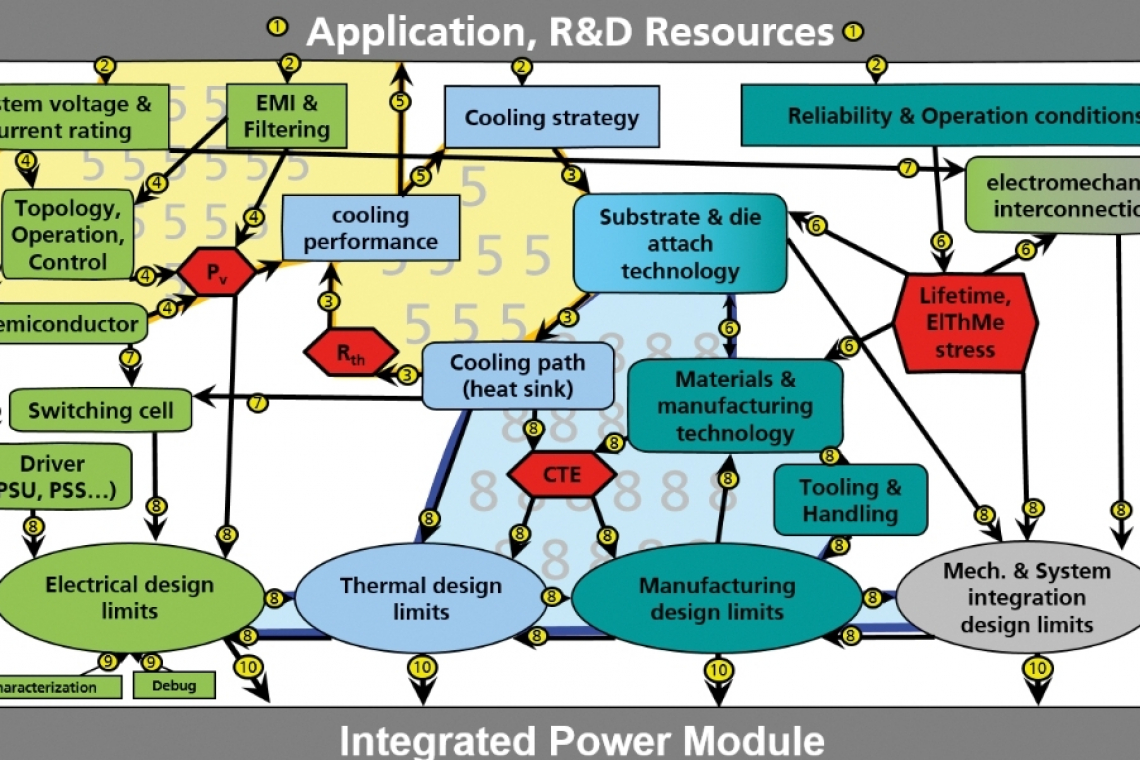

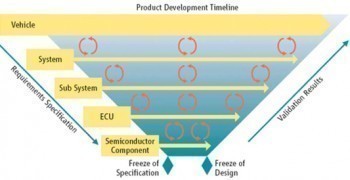

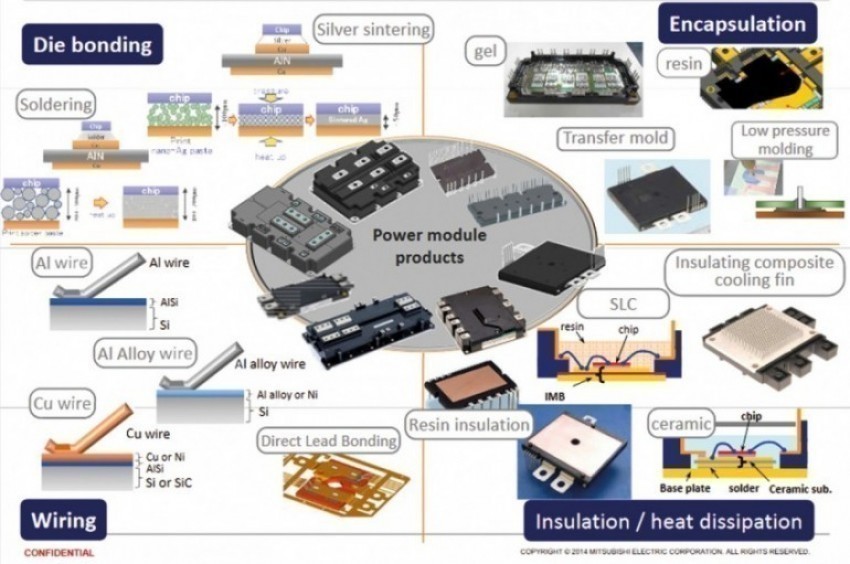

La figura 1 muestra los factores que influyen en el proceso de sinterización. En [1] se publicó una excelente descripción general de la tecnología y las variables del proceso. Aquí se analizan los límites de diseño de los módulos de potencia integrados con respecto a la integración eléctrica, térmica, de fabricación, mecánica y del sistema. A partir de ahí, se presentan los materiales y las tecnologías de ensamblaje que, en última instancia, dan lugar a la vida útil o influyen en ella. El perfil de la misión y las condiciones de funcionamiento son los puntos de partida de las variantes tecnológicas calculables. En la figura 1.1 se muestran ejemplos de módulos de potencia.

Fig. 1.1: Módulos de potencia [45]

Fig. 1.1: Módulos de potencia [45]

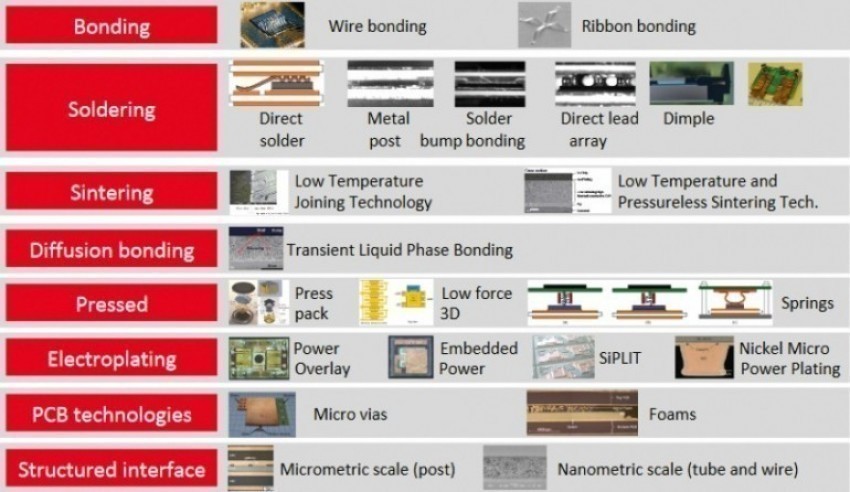

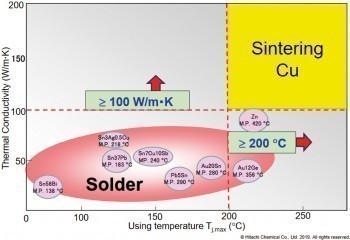

Las variantes de la aplicación de la tecnología para conexiones de alta temperatura se presentan en [2] y se visualizan en la figura 2. Además de la tecnología de soldadura establecida, se describen la soldadura por difusión, los contactos a presión y la tecnología de sinterización. En el contexto de la tecnología de sinterización, la atención se centra en la tecnología de sinterización a baja temperatura bajo presión y sin presión, por lo que debe definirse la tecnología de sinterización a baja temperatura (véase la Fig. 3).

Fig. 2: Técnicas de interconexión de chips para módulos de potencia [2]

Fig. 2: Técnicas de interconexión de chips para módulos de potencia [2]

La aplicación de la tecnología de sinterización se desarrolla y utiliza para la sinterización de Ag (SiC, GaN), así como para la sinterización de Cu. Las características especiales de la ingeniería de procesos deberán analizarse en particular mediante el uso de aplicaciones de gas inerte o de protección. Para unir SiC/GaN de forma segura al sustrato, los materiales de unión de las matrices deben tener temperaturas más elevadas en el entorno y excelentes propiedades térmicas y conductoras para cumplir los requisitos de fiabilidad.

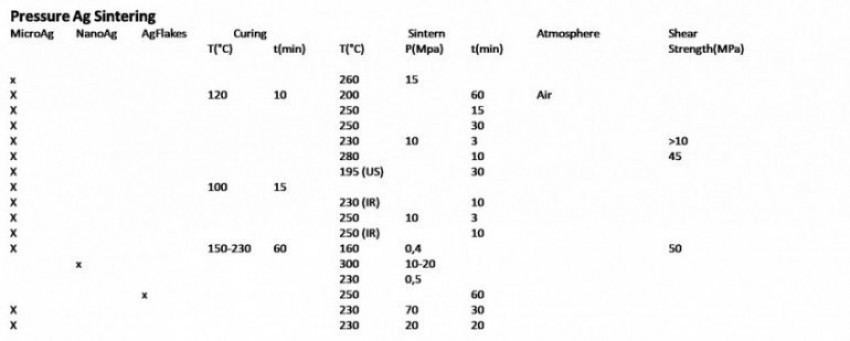

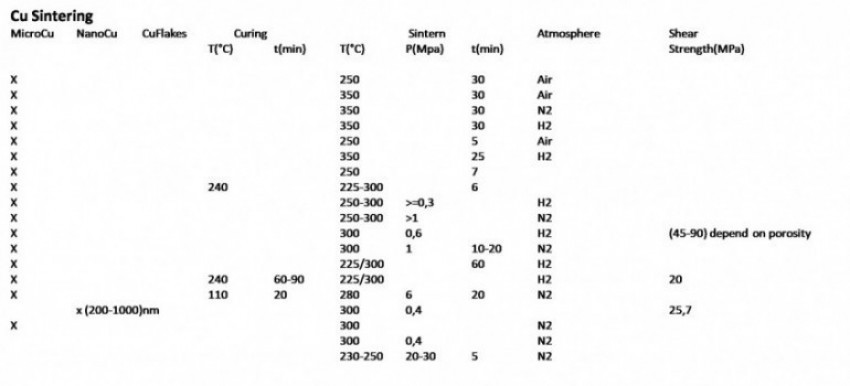

Fig. 3: Parámetros del proceso de sinterización de Ag y Cu [3-43, 64, 65,79].

Fig. 3: Parámetros del proceso de sinterización de Ag y Cu [3-43, 64, 65,79].

El siguiente diagrama proporciona una visión general de la tecnología y las variables del proceso. Aquí se muestran los parámetros de precalentamiento, temperatura, presión y tiempo de sinterización, atmósfera de sinterización y resistencia al cizallamiento (donde se especifique). También se observa que ya no se da importancia al nanopolvo. La presión de sinterización variable debe normalizarse para poder comparar los distintos diseños. Los módulos de SiC pueden garantizar, por ejemplo, 1000 ciclos entre -4o/+250. Los módulos de SiC pueden utilizarse para ciclos térmicos amplios no convencionales si se ponen en relación el coeficiente de expansión térmica y el módulo de elasticidad entre los distintos materiales.

En general, la variación de los parámetros es indicativa de las fases de desarrollo de las tecnologías de sinterización de Ag y Cu. Los criterios de aceptación de las tecnologías tendrán que definirse a través de la resistencia al cizallamiento. Para ello son importantes las especificaciones normalizadas.

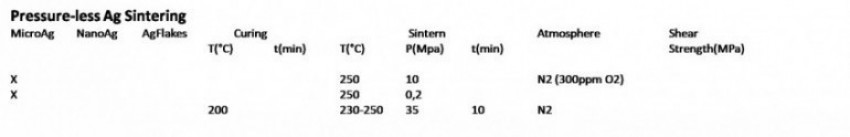

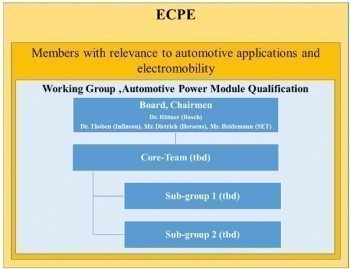

Fig. 4: Grupo de trabajo ECPE [44]Es reconocible que la nano Ag y el nano Cu ya no son el centro de la variación tecnológica. También se puede deducir que las temperaturas de proceso están en el rango moderado, pero que hay que tener en cuenta las propiedades de alabeo de las piezas unidas para minimizar las tensiones mecánicas en la estructura del módulo. La transición de la sinterización de Ag a la de Cu se caracteriza por el cambio de atmósfera de nitrógeno a hidrógeno. En general, los parámetros de presión de sinterización, tiempo de sinterización y temperatura de sinterización son muy incoherentes, lo que plantea la cuestión de la normalización, ya que, de lo contrario, los datos publicados sobre la resistencia del ciclo de potencia y, por tanto, la fiabilidad del módulo son difíciles de comparar. La normalización de los procesos, los parámetros de los procesos y los procedimientos de ensayo para diagnosticar la fiabilidad de los módulos requieren una cooperación nacional e internacional, como es práctica habitual en la tecnología de montaje superficial hoy en día. Las características de una normalización incompleta también se reflejan en los procedimientos de inspección y ensayo(Fig. 6). Las actividades de normalización en el sector de la automoción se presentan en [44](Fig. 4 y 5).

Fig. 4: Grupo de trabajo ECPE [44]Es reconocible que la nano Ag y el nano Cu ya no son el centro de la variación tecnológica. También se puede deducir que las temperaturas de proceso están en el rango moderado, pero que hay que tener en cuenta las propiedades de alabeo de las piezas unidas para minimizar las tensiones mecánicas en la estructura del módulo. La transición de la sinterización de Ag a la de Cu se caracteriza por el cambio de atmósfera de nitrógeno a hidrógeno. En general, los parámetros de presión de sinterización, tiempo de sinterización y temperatura de sinterización son muy incoherentes, lo que plantea la cuestión de la normalización, ya que, de lo contrario, los datos publicados sobre la resistencia del ciclo de potencia y, por tanto, la fiabilidad del módulo son difíciles de comparar. La normalización de los procesos, los parámetros de los procesos y los procedimientos de ensayo para diagnosticar la fiabilidad de los módulos requieren una cooperación nacional e internacional, como es práctica habitual en la tecnología de montaje superficial hoy en día. Las características de una normalización incompleta también se reflejan en los procedimientos de inspección y ensayo(Fig. 6). Las actividades de normalización en el sector de la automoción se presentan en [44](Fig. 4 y 5).

Almacenamiento a alta temperatura

- 150 °C, 500 h

- 155 °C, 1000 h

- 200 °C, 1000 h, 3000 h

- >= 200 °C

- 25 °C a 250 °C

- 250 °C, 4 h, 250 h, 1000 h

- <= 300 °C

- 300 °C, 96 h, 512 h

Las temperaturas utilizadas son muy incoherentes. Sin embargo, está claro que las temperaturas máximas siguen los requisitos de los módulos de alta temperatura. En este contexto, es importante que la resistencia térmica de los materiales de los módulos cumpla nuevos requisitos. De ello se deduce esencialmente que las propiedades termomecánicas revisten especial importancia. En particular, se reconocen aquí los esfuerzos por seguir desarrollando los materiales de los sustratos [67-75].

|

TCT -65/+150, 500ciclos, HTS 175°C 1000h |

Yao, ECTC 2018 |

|

HTS 175 °C / 200 °C |

Cho, ECTC 2018 |

|

TCT -40/+150, 2500ciclos |

Zhao, ECTC 2018 |

|

TCT -65/+150, 500ciclos, AEC-Q100; HTS 300°C, 50-2000h |

Yang, ECTC 2018 |

|

TCT, HTS |

Chew, ECTC 2018 |

|

HTS 245, 273, 287°C; 72h, 336h |

Chiu, ECTC 2018 |

|

MIL-STD 883H, método 2019.8 |

Fu, ECTC 2018 |

|

HTS 175 °C, 1000h; TCT-40/+175, 1500ciclos |

Guyneot, ECTC 2018 |

|

TCT-40/150, 250ciclos |

Schiffmacher, ECTC 2019 |

|

TCT-40/200, 1000ciclos |

Liu, ECTC 2019 |

|

TCT-50/200, 1000ciclos; HTS 250 °C, 500h |

Tang, ECTC 2019 |

|

TCT-40/150, tdwell=1h a150 °C, transición 30seg a -40 |

Nijay, ECTC 2019 |

|

H3TRB, Al2O3 encapsulado en silicona, secado 48h, 100 °C, seguido de 85/85 |

Kolbinger, ECTC 2019 |

|

TCT-40/150 |

Sokolov, ESIME 2018 |

|

MEF termomecánico no lineal, 5 ciclos térmicos; elasticidad, plasticidad, CTE |

Solokov, ESIME 2018 |

|

Calefacción y refrigeración activa y pasiva |

Kashko, ESIME 2018 |

|

Termografía de observación (puntos calientes en dispositivos de potencia) |

Vellvehi, ESIME 2018 |

|

Modelo de zona cohesiva cíclica |

Springer, ESIME 2018 |

|

Modelización multiescala Silvaco y software Dmol3 |

Zheng, ESIME 2018 |

|

Ciclado de potencia |

Jiang, ESIME 2018 |

|

Ciclado de potencia; modelo electromecánico termoeléctrico |

Jiang, ESIME 2018 |

|

Ciclos de potencia +30/+180, 600.000 ciclos (LV124, LV324 para electrónica de potencia) |

Guyneot, ESIME 2018 |

|

Modelización FEM de la porosidad en la capa sinterizada de Ag; 300 °C durante 2000h |

Huang, ESIME 2018 |

|

Ciclos de potencia deltaT 80K, Tmin40°C, Tmax120°C |

|

|

Wagner, ESIME 2019 |

|

|

TCT -40/+175, 1500 ciclos (PCB benzoxazina) |

Ratchev, EBL 2018 |

|

TCT +20 / +230 °C, 20 ciclos |

|

|

Kokash, ECTC 2017 |

|

|

HTS 200 °C, 750h |

Curva Mavin, ECTC 2017 |

|

Prueba de ciclos de potencia deltaT 140 °C, HTS 200 °C |

Feisst, ECTC 2017 |

|

HTS 175 °C, 3000h; TCT-50/150 °C, 2000ciclos, JESD22-A104 |

Ueta, ECTC 2017 |

|

Prueba de ciclos de potencia PCT3 |

Hutzler, ECTC 2014 |

|

TST -40/+175, -40/+200; 500 ciclos |

Möller, ECTC 2014 |

|

TST -50/+150, 2000ciclos |

Zhang, ECTC 2014 |

|

TCT -40/+200 y -55/+250 |

Xu, ECTC 2013 |

|

TCT-40/+200 °C a velocidades de deformación entre 10exp-5 y 10exp-2 1/s. |

Herboth, ECTC 2019 |

|

TCT -40/+180; -40/+250, 750 (1000) ciclos, (TSE11-A-S, ESPEC Corp.) |

Sakamoto, ECTC 2013 |

Fig. 6: Procedimientos de ensayo e inspección de conexiones sinterizadas en módulos de potencia

Prueba de ciclos de temperatura

- +25/+250 °C

- -55/+90 (9300 ciclos), 10 min cada uno

- -40/+125, 1000 ciclos

- -5/+200, 30 min cada uno

- -55 °C/+150 °C, 1000 ciclos

- -55 °C/+230 °C

- -40/+200 °C, 1000 ciclos, 30 min cada uno, 2000 ciclos

- -40 °C/+250 °C, 1000 ciclos

- -55 °C/+195, 1 min de espera

- > 300 °C

- 350 °C

Las condiciones de ensayo siguen los requisitos de los módulos de alta temperatura, aunque las condiciones de ensayo cumplen requisitos muy diferentes. La mayor severidad de la prueba de -55 °C/+230 °C muestra claramente que los requisitos térmicos ampliados para la estructura del módulo son decisivos para la fiabilidad técnica correspondiente. El choque térmico o los ciclos térmicos no se especifican en todos los casos, pero son necesarios para los resultados de la resistencia cíclica.

Prueba de ciclo de potencia

- Prueba de ciclo de potencia

- deltaT 100K, 72 000 ciclos, sinterización sin presión

- deltaT 130K, ton 1s

- 1500A, ton 15s, toff 15s

- deltaT 120K, 200 000 ciclos

- deltaT 155K

- deltaT 165K

- deltaT 170K

- deltaT 130K

- deltaT 225K, 165 000 ciclos, 200 000 ciclos

- 180 000 ciclos, ton 2s, toff 5s

- deltaT 100K, 17 000 ciclos, 1 000 000 ciclos

Al igual que en las pruebas de ciclos térmicos, también hay una falta de coherencia en las pruebas de ciclos de potencia. Los valores delta T de hasta 225 K también muestran aquí la necesidad de adaptar las estructuras de los módulos. Se describen hasta 1.000.000 de ciclos a un deltaT de 100 K.

Toperating

- 250 °C

- 175 °C, 1000 A

- 220 °C

- 250 °C

- >=250 °C

Tjmax

- 250 °C

- 100 °C

- 175 °C, 800 A a 1000 A

- 200 °C

- >200 °C

- 230 °C

- 220 °C

- 250 °C

- >=250 °C

- deltaTj 100 K , calentamiento, enfriamiento 120 s

- Prueba de alta humedad

- 1000 h, 85/85

- 500 h, 85/85

El ensayo de alta humedad corresponde a las condiciones de ensayo de los módulos de soldadura y también se utiliza aquí para analizar la resistencia a la corrosión [76], influida por la variación de los materiales del módulo. Los resultados de las propiedades corrosivas del módulo de potencia se muestran en la Tabla 1 de [76].

|

Tecnología del sustrato |

Material dieléctrico aislante |

Metalización |

Recubrimiento de la metalización |

Crecimiento dendrítico opcional y tiempo para diferentes fluidos |

||||

|

Agua del grifo |

Agua desionizada |

Agua di con H2SO4 |

Agua di con HCI |

|||||

|

1 |

DBC |

AlN |

Cu |

- |

Sí, > 11 min |

Sí, > 5 min |

Sí, > 3 min |

Sí, > 1 min |

|

2 |

DBC |

Al2O3 |

Cu |

- |

Sí, > 10 min |

Sí, > 5 min |

Sí, ~ 1 min |

Sí, ~ 1 min |

|

3 |

DBC |

AlN |

Cu |

Ag |

Sí, > 1 min |

Sí, > 3 min |

Sí, ~ 1 min |

Sí, > 1 min |

|

4 |

DBC |

Al2O3 |

Cu |

Ag |

Sí, > 4 min |

Sí |

Sí, ~ 1 min |

Sí, ~ 1 min |

|

5 |

DBC |

AlN |

Cu |

Au |

No |

No |

Sí |

No |

|

6 |

AlSi soldado |

Al2O3 |

Al |

Ni |

No |

No |

No, pero corrosión superficial |

No, pero corrosión superficial |

|

7 |

IMS |

Expoxy relleno de Al2O3 |

Cu |

Ag |

Sí |

Sí |

Sí, ~ 1 min |

Sí, ~ 1 min |

|

8 |

Colada directa DBA |

AlN |

Al |

Ni |

No, pero corrosión superficial |

No, pero corrosión superficial |

No, pero corrosión superficial |

No, pero corrosión superficial |

|

9 |

Soldadura AMB CuAgTi |

Si3N4 |

Cu |

Ni |

No, pero corrosión superficial |

No |

Sí, > 4 min |

Sí, > 2 min |

Tabla 1: Sustratos DCB, DBA, AMB e IMS con sus correspondientes parámetros de corrosión [76]

Pruebas estándar de la industria - Fiabilidad

A continuación se enumeran las condiciones de ensayo (TCT, HTS, H3TRB, número de ciclos u horas) resultantes de la investigación. La condición de ensayo más crítica con -55/+250 subraya una vez más la importancia de los materiales funcionales en la estructura del módulo. Todas las condiciones TCT enumeradas a continuación son muy diferentes en el deltaT de la temperatura absoluta. La normalización falla más debido a que los módulos están equipados con materiales funcionales muy diferentes.

Por lo que respecta a la comparabilidad de los parámetros de severidad de ensayo alcanzados, es esencial normalizar los parámetros de ensayo para alcanzar los estándares de la industria.

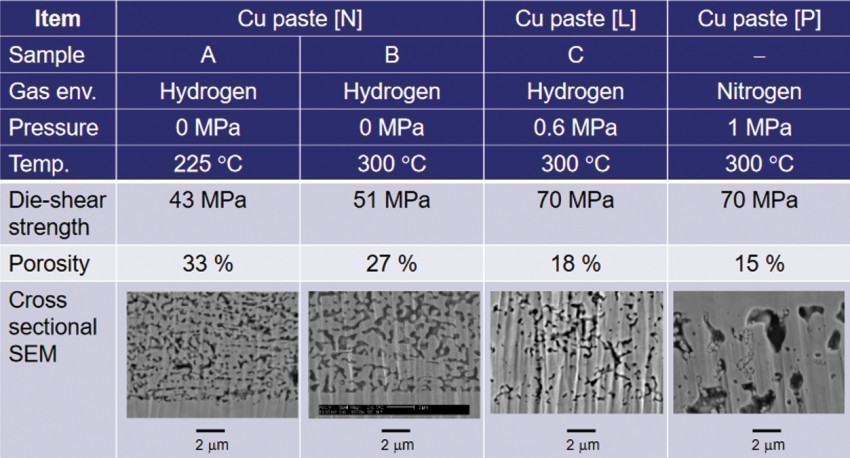

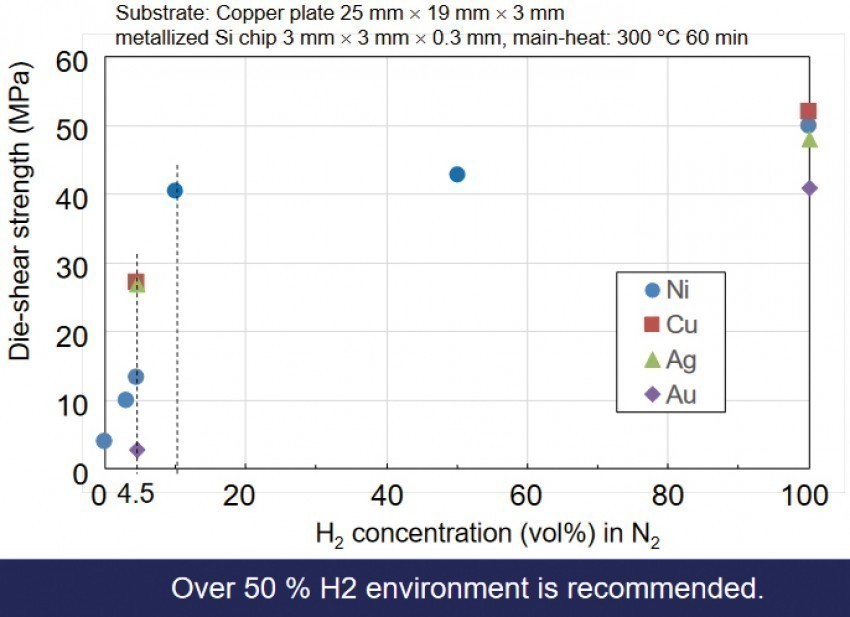

Tecnología de sinterización del Cu

Fig. 7: Tecnología de sinterización del Cu[49]La tecnología de sinterización del Cu es equivalente a la tecnología de sinterización de la Ag [66](Fig. 7 [49]). Las diferencias surgen en la elección de la atmósfera para la tecnología de sinterización. Otras tecnologías de integración para módulos de potencia se presentan en el área de la incrustación de chips [47, 51-57, 66] y la tecnología multicapa [48, 50, 58, 62, 63]. A continuación se presentan algunas características clave de las variaciones tecnológicas [46, 47]. En [48] se ofrece información sobre la porosidad en función de la presión de sinterización, la temperatura de sinterización y la atmósfera de sinterización(Fig. 8). Aquí, los compuestos de baja presión se comparan entre sí. El grado en que prevalece la sinterización a baja presión para los compuestos sinterizados con C depende de la porosidad y de las resistencias al cizallamiento alcanzables(Fig. 9). Aquí, el contenido de hidrógeno en la atmósfera de nitrógeno es un parámetro a la hora de especificar las resistencias al cizallamiento.

Fig. 7: Tecnología de sinterización del Cu[49]La tecnología de sinterización del Cu es equivalente a la tecnología de sinterización de la Ag [66](Fig. 7 [49]). Las diferencias surgen en la elección de la atmósfera para la tecnología de sinterización. Otras tecnologías de integración para módulos de potencia se presentan en el área de la incrustación de chips [47, 51-57, 66] y la tecnología multicapa [48, 50, 58, 62, 63]. A continuación se presentan algunas características clave de las variaciones tecnológicas [46, 47]. En [48] se ofrece información sobre la porosidad en función de la presión de sinterización, la temperatura de sinterización y la atmósfera de sinterización(Fig. 8). Aquí, los compuestos de baja presión se comparan entre sí. El grado en que prevalece la sinterización a baja presión para los compuestos sinterizados con C depende de la porosidad y de las resistencias al cizallamiento alcanzables(Fig. 9). Aquí, el contenido de hidrógeno en la atmósfera de nitrógeno es un parámetro a la hora de especificar las resistencias al cizallamiento.

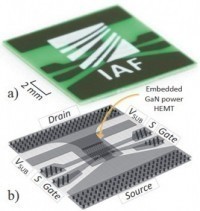

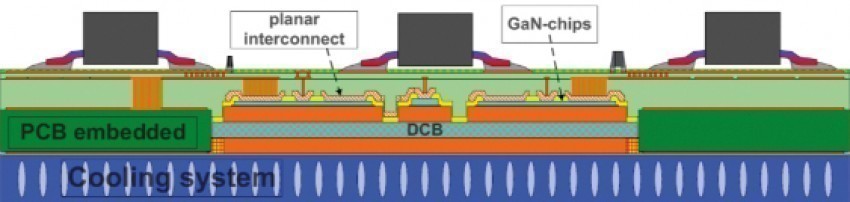

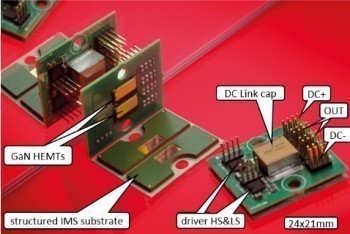

Incrustación de virutas

La tecnología de incrustación de chips es una de las tecnologías innovadoras de montaje de chips para módulos de potencia. La tecnología de incrustación de chips tiene un gran potencial en términos de coste, rendimiento eléctrico, compacidad y fiabilidad. El grado de miniaturización es un requisito constante en el envasado de microelectrónica. Esto también se aplica al campo de los módulos de potencia, donde los SiP en particular representan un tipo de módulo con grandes variables en la tecnología de envasado. La integración de componentes en el material de la placa de circuito impreso (lo que se conoce como PCB embedding) tiene enormes ventajas en la tecnología de producción y conexión de módulos de potencia y presenta grandes beneficios desde varios aspectos. En primer lugar, la tecnología de incrustación de placas de circuito impreso y los sustratos de cobre gruesos aumentan el rendimiento térmico; en segundo lugar, la construcción del encapsulado permite reducir las parásitas del encapsulado. En consecuencia, también se reducen las pérdidas por conmutación. Esto, combinado con una menor impedancia térmica, aumenta la densidad de potencia a nivel de sistema. Además, esta tecnología tiene potencial para una fabricación rentable con capacidades a nivel de placa de circuito impreso.

Fig. 8: Porosidad de las interconexiones de Cu sinterizado [49].

Fig. 8: Porosidad de las interconexiones de Cu sinterizado [49].

Fig. 9: Resistencia al cizallamiento de los interconectores de Cu sinterizado en diferentes metalizaciones de los sustratos [49].

Fig. 9: Resistencia al cizallamiento de los interconectores de Cu sinterizado en diferentes metalizaciones de los sustratos [49].

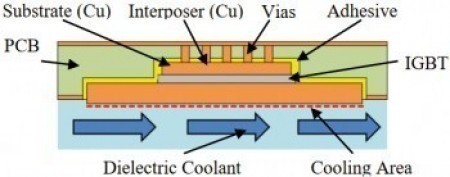

Con respecto a las crecientes exigencias de miniaturización, la densidad de pérdida de potencia aumenta, lo que dificulta la gestión térmica. Una forma de minimizar esta influencia es incrustar los semiconductores en las placas de circuito impreso. Este enfoque permite acortar los trayectos térmicos desde el semiconductor hasta el disipador de calor en comparación con la tecnología de módulos DCB establecida. La producción de módulos empotrados con procesos de empotramiento establecidos da lugar a una capacidad de refrigeración dieléctrica. El paquete embebido en PCB de la Figura 10, tiene un tamaño de 10 x 10 mm [77] y está basado en la tecnología ECPTM de AT&S. La imagen de rayos X(Fig. 10b) muestra la disposición. Aquí se utilizan microvías como tecnología de conexión intermedia entre la metalización del chip y las capas de Cu de las caras superior e inferior.

Las microvías se utilizan tanto para la conexión eléctrica como para la térmica, y las vías pasantes también pueden utilizarse para la conexión entre la cara superior e inferior de aproximadamente 3,5 K/W y una resistencia térmica de aproximadamente 17 K/W en la cara superior [77]. La tecnología de incrustación en PCB requiere que el material del sustrato tenga una buena relación con el semiconductor desde el punto de vista del CET [61] para reducir la tensión localizada. Se están realizando esfuerzos para desarrollar y aplicar nuevos tipos de sustratos [60].

Fig. 11: Tecnología de envasado planar [47]

Fig. 11: Tecnología de envasado planar [47]

Perspectivas

La segunda parte de este artículo se publicará en PLUS 11/2020 y abordará cuestiones como las variantes tecnológicas, la filosofía de los ensayos, los ensayos no destructivos, las simulaciones FEM para el ajuste del CET, los resultados de los ciclos de potencia y las consideraciones de fiabilidad en los ensayos acelerados.

En la Parte 2 se explican con más detalle los siguientes puntos centrales, identificados como variantes tecnológicas y factores de influencia en el área de "Materiales para tecnología de electrónica de potencia":

Fig. 12: Montaje de chip embebido en PCB [1]Solidificación direccional de módulos de potencia soldados

Fig. 12: Montaje de chip embebido en PCB [1]Solidificación direccional de módulos de potencia soldados- Sinterización de Ag

- La película de transferencia

- Sinterización asistida por ultrasonidos

- Sinterización asistida por láser

- Sinterización asistida por infrarrojos

- El sistema Top

- Sinterización de Cu

- Adhesión TLP

- Adhesión SLID

- Electrónica de potencia integrada

- Fabricación aditiva de electrónica de potencia

- Tecnología de troquel prensado directo

- Integración de potencia 3D a nivel de oblea

- Bond Buffer

- Sustratos

- Recubrimiento por plasma

- Cerámica apilada / Módulos

- Refrigeración

- Corrosión electroquímica

- Ensayos no destructivos

- Ciclos de potencia

- Prueba H3TRB

- Análisis térmico transitorio

- Encapsulado

- Unión de cintas

- Condensador cerámico de por vida

- MEF para electrónica de potencia

- Pruebas de interconexiones sinterizadas

- Pruebas estándar del sector - Fiabilidad

www.avt.et.tu-dresden.de, www.budatec.de

Referencias

[1] Klein: Diseño de módulos de potencia para la utilización del rendimiento de conmutación WBG PCIM 2019

[2] BLEY: La interconexión para el módulo de potencia 3.0 ECPE 2019

[3] Mitamura: Un módulo de potencia de SiC de alta temperatura moldeado por transferencia que resiste hasta 250 °C CIPS 2018

[4] Rittner: Dispositivos y aplicaciones de potencia innovadores y fiables basados en nitruro - El proyecto financiado con fondos públicos de la UE 'InRel-NPower2018

[5] Huber: Novedoso diseño de módulo de SiC: optimizado para bajas pérdidas de conmutación, ruta de refrigeración eficiente y baja inductancia CIPS 2018

[6] Blank: Procesos de sinterización de plata a baja temperatura sobre superficies (EN)EPEAg para módulos de potencia de SiC de alta temperatura CIPS 2018

[7] KIM: Uniones de nanoplata sin presión para módulos IGBT refrigerados por líquido CIPS 2018

[8] Takemasa: Die-bonding performance of micron Ag particle paste for high power devices CIPS 2018

[9] Chew: Silver sinter paste optimised for pressure sintering under air atmos-phere on precious and non-precious metal surfaces with high reliable sintered joints CIPS 2018

[10] Rudzki: Evolución de la pasta sinterizada ECPE 2019

[11] De Monchy: Nuevos factores de forma de sinterización para la próxima generación de módulos de potencia ECPE 2019

[12] Schmitt: Sinterización sin presión de grandes matrices mediante radiación infrarroja CIPS 2018

[13] Guo-Quan Lu: Fijación avanzada de matrices mediante sinterizado de polvo metálico: la ciencia y la práctica CIPS 2018

[14] Waltrich: Módulos de potencia de alta fiabilidad mediante sinterizado sin presión CIPS 2018

[15] Chew: Unión directa a superficies de aluminio y níquel mediante sinterizado de plata a presión PCIM 2019

[16] Watanabe: Microestructura estable y propiedades mecánicas de plata sinterizada sin presión a una temperatura de 250 ºC PCIM 2019

[17] Inoue: Diseño de la química interfacial para inducir la sinterización a baja temperatura de microrrellenos de plata dentro de aglutinantes basados en epoxi EMPC 2019

[18] Nishikawa: Efecto de la temperatura de unión en la resistencia al cizallamiento de uniones que utilizan partículas de Ag de tamaño micro para la tecnología de envasado a alta temperatura EMPC 2019

[19] Stojek: Impacto de la metalización en la transferencia de calor a través de juntas térmicas sinterizadas basadas en nanoplata EMPC 2019

[20] Ueshima: Tecnología de sinterización de partículas de Ag y Si para SiC EMPC 2019

[21] Gökdeniz: Comportamiento de juntas sinterizadas con plata mediante carga mecánica cíclica e influencia de la temperatura EMPC 2019

[22] Schwarzer: Sinterización sin presión en metalizaciones de Cu basadas en plasma EMPC 2019

[23] Nakako: Pastas de unión de Cu sinterizado y sus fiabilidades de unión EMPC 2019

[24] Yasui: A 3.3kV 1000A High Power Density SiC Power Module with Sintered Copper Die Attach Technology PCIM 2019

[25] Nakako: Relación entre las propiedades de unión y la porosidad de la unión de cobre sinterizado PCIM 2019

[26] Yamauchi: Las características de la capa de cobre sinterizado mediante el proceso de sinterización a presión para la aplicación de módulos de potencia PCIM 2019

[27] Takata: Sinterización de pasta de Cu sobre placas de Cu con diferente metalización PCIM 2019

[28] Gao: Embalaje de alta fiabilidad utilizando pasta sinterizada de partículas de Cu para dispositivos de potencia de próxima generación PCIM 2019

[29] Stenzel: Materiales de sinterización alternativos para electrónica de potencia EMPC 2019

[30] Del Carro: Sinterización de pastas de cobre sin óxido para la fijación de dispositivos de potencia de SiC EMPC 2019

[31] Reinhardt: PrintPOWER - Sistemas de pasta para módulos de potencia de cobre multifuncionales EMPC 2019

[32] Hlina: Capacidades avanzadas de aplicación de la tecnología de cobre grueso impreso EMPC 2019

[33] Feißt: Interconexiones de chip de potencia basadas en TLP y sinterización de conductores con CET coincidente CIPS 2018

[34] Guo-Quan Lu: Fijación avanzada de troqueles mediante sinterización de polvo metálico: ciencia y práctica CIPS 2018

[35] Bhogaraju: Pasta híbrida de partículas de Cu con partículas modificadas en superficie para envasado a alta temperatura EMPC 2019

[36] Del Carro: Sinterización de pastas de cobre sin óxido para la fijación de dispositivos de potencia de SiC EMPC 2019

[37] Polezhaev: Desarrollo de un novedoso encapsulado de potencia de 600V[50A con chips semiconductores intercalados entre sustratos de PCB mediante sinterización de Ag de doble cara PCIM 2019

[38] Streibel: Fiabilidad del MOSFET de SiC con tecnología de búfer de enlace de Danfoss en módulos de potencia de tracción para automóviles PCIM 2019

[39] Abe: Propiedades dieléctricas y tensión de inicio de descarga parcial del sustrato aislante de nitruro de aluminio a altas temperaturas CIPS 2018

[40] Mitamura: Un módulo de potencia de SiC de alta temperatura moldeado por transferencia que resiste hasta 250 °C CIPS 2018

[41] Johnson: Embalaje de módulo de potencia de SiC de 10 kV CIPS 2018

[42] Müller : Sinterización selectiva de plata en placas de circuitos de base orgánica PCIM 2019

[43] Liu: Empaquetado inalámbrico a alta temperatura de dispositivo de potencia de SiC mediante sinterización de material de unión a matriz sin orgánico PCIM 2019

[44] Rittner: Rutinas de cualificación automotriz para componentes electrónicos de potencia en trenes de potencia electrificados CIPS 2018

[45] IDAKA: Nuevos avances en el módulo de potencia encapsulado en resina ECPE 2019

[46] Mitamura: Un módulo de potencia de SiC de alta temperatura moldeado por transferencia que resiste hasta 250 °C CIPS 2018

[47] Rittner: Dispositivos y aplicaciones de potencia innovadores y fiables basados en nitruro - El proyecto financiado con fondos públicos de la UE 'InRel-NPower2018

[48] Welker: Sistema de potencia en paquete basado en sustratos cerámicos multicapa ECPE 2019

[49] Nakako: Pastas de unión de Cu sinterizado y sus fiabilidades de unión ECPE 2019

[50] Yamauchi: Las características de la capa de cobre sinterizado por proceso de sinterización a presión para la aplicación de módulos de potencia PCIM 2019

[51] Schnur: Diseño y fabricación de módulo de potencia embebido en PCB con intercambiador de calor integrado para refrigerante dieléctrico CIPS 2018

[52] Bach: Vías en sustratos DBC para módulos de potencia embebidos CIPS 2018

[53] Reiner: PCB-Embedding for GaN-on-Si Power Devices and ICs (incrustación en placa de circuito impreso para dispositivos de potencia e circuitos integrados de GaN sobre Si) CIPS 2018

[54] Yang: Comparación del rendimiento térmico y de fiabilidad entre un módulo MOSFET de SiC con condensadores de desacoplamiento embebidos y módulos de potencia IGBT de Si comerciales CIPS 2018

[55] Bach: Tecnologías de incrustación cerámica para electrónica de potencia de alta temperatura ECPE 2019

[56] Schweizer Electronic: Aumento del rendimiento en un 60 % mediante la incrustación de MOSFET de potencia ECPE 2019

[57] Polezhaev: Desarrollo de un novedoso encapsulado de potencia de 600V/50A con chips semiconductores intercalados entre sustratos de PCB utilizando sinterización de Ag de doble cara PCIM 2019

[58] Bach: Vías en sustratos DBC para módulos de potencia embebidos CIPS 2018

[59] Reiner: Incrustación en PCB para dispositivos de potencia e CI de GaN sobre Si CIPS 2018

[60] Mitamura: Un módulo de potencia de SiC de alta temperatura moldeado por transferencia que resiste hasta 250 °C CIPS 2018

[61] Müller: Sinterización selectiva de plata en placas de circuitos de base orgánica PCIM 2019

[62] Mouawad: On the reliability of stacked metallised ceramic substrates under ther-mal cycling CIPS 2018

[63] Welker: Sistema de alimentación en paquete basado en sustratos cerámicos multicapa ECPE 2019

[64] Chew:Pasta sinterizada de plata optimizada para sinterización a presión en atmósfera de aire sobre superficies de metales preciosos y no preciosos con uniones sinterizadas de alta fiabilidad CIPS 2018

[65] Chew: Unión directa a superficies de aluminio y níquel mediante sinterización de plata a presión PCIM 2019

[66] Bhogaraju: Pasta híbrida de partículas de Cu con partículas modificadas en superficie para envasado a alta temperatura EMPC 2019

[67] Bach: Tecnologías de incrustación cerámica para electrónica de potencia de alta temperatura ECPE 2019

[68] Abe: Propiedades dieléctricas y tensión de inicio de descarga parcial de sustrato aislante de nitruro de aluminio a altas temperaturas CIPS 2018

[69] Mitamura: Un módulo de potencia de SiC de alta temperatura moldeado por transferencia que resiste hasta 250 °C CIPS 2018

[70] Johnson: Embalaje de módulo de potencia de SiC de 10 kV CIPS 2018

[71] Welker: Sobre el rendimiento térmico de los sustratos multicapa cerámicos basados en Si3N4 PCIM 2019

[72] Kwak: Las propiedades térmicas y mecánicas del AlN reforzado con tipos de unión metálica PCIM 2019

[73] Müller: Sinterización selectiva de plata en placas de circuito impreso de base orgánica PCIM 2019

[74] Liu: Empaquetado inalámbrico a alta temperatura de un dispositivo de potencia de SiC mediante sinterización de material de unión a matriz sin orgánico PCIM 2019

[75] Bao Ngoc: Un novedoso módulo de alimentación Leadframe refrigerado de doble cara para aplicaciones de automoción basado en sustratos sin cerámica CIPS 2018

[76] Bayer: Corrosión electroquímica en sustratos cerámicos para electrónica de potencia: causas, descripción fenomenológica y perspectivas CIPS 2018

[77] Schnur: Diseño y fabricación de un módulo de potencia embebido en PCB con intercambiador de calor integrado para refrigerante dieléctrico CIPS 2018

[78] Mitamura: Un módulo de potencia de SiC de alta temperatura moldeado por transferencia que soporta hasta 250 °C CIPS 2018

[79] Takemasa: Un módulo de potencia de SiC de alta temperatura moldeado por transferencia que soporta hasta 250 °C CIPS 2018