¿Cómo puede evitar los defectos de soldadura una atmósfera de nitrógeno en los sistemas de soldadura por convección? Rehm Thermal Systems ha investigado esta cuestión basándose en patrones de error típicos.

La atmósfera de soldadura seleccionada tiene una influencia significativa en la aparición o evitación de defectos de soldadura. Los patrones de defectos típicos incluyen cordones de soldadura, voiding, whiskers, graping, head-in-pillow, fallos de humectación y tombstones. Las pruebas se realizaron en los sistemas de soldadura por convección de la serie Vision de Rehm, que están diseñados como sistemas de aire o nitrógeno.

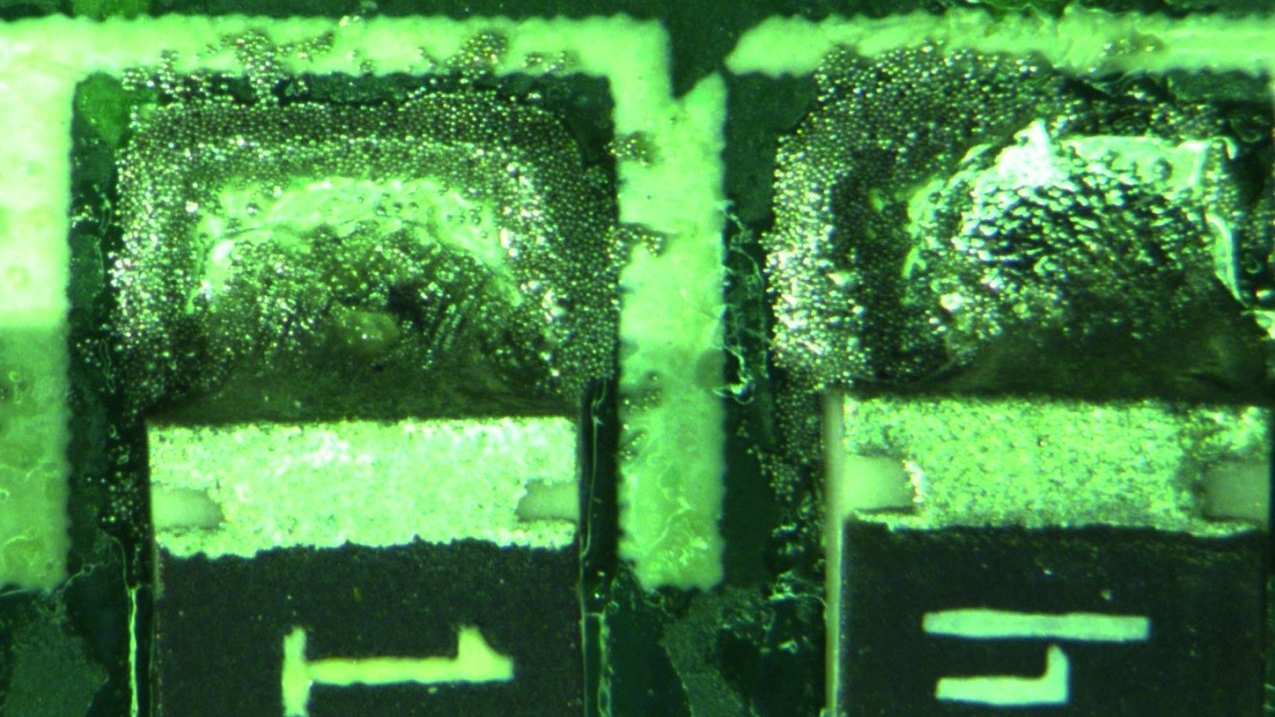

Cordones de soldadura

Un defecto común son los cordones de soldadura en componentes bipolares, lo que en americano se denomina beading. La causa son los granos de soldadura de la pasta de soldar que se introducen bajo el componente y son expulsados por el hueco bajo el chip durante la fusión. Todas las pastas de soldadura analizadas presentaban menos microesferas tras la soldadura por reflujo con nitrógeno. La razón de ello es la mejor y más rápida fusión de los granos individuales de soldadura de la pasta en un volumen uniforme de soldadura. Al no haber oxígeno en la atmósfera de soldadura, no se forman capas de óxido en la superficie de los granos de soldadura, lo que dificultaría la fusión. Esto reduce la probabilidad de que los granos de soldadura individuales se introduzcan por debajo del hueco del chip.

Vacío:

La menor formación de poros, o voiding, en las soldaduras de superficie y QFN también se atribuye a una mejor humectación. La soldadura de humectación rápida puede expulsar de su volumen líquido los gases producidos durante la soldadura por reflujo con mayor eficacia. Sin embargo, estos resultados no pueden generalizarse para todas las juntas de soldadura.

Grapado:

En este defecto de soldadura, la soldadura fundida aparece como un racimo de uvas. Aunque las propiedades de los fundentes se mejoran constantemente, a la hora de crear perfiles de reflujo no deben descuidarse las propiedades clásicas, como el desprendimiento en frío y en caliente. No sólo el tiempo sobre liquidus y los gradientes de subida son decisivos. La miniaturización también implica un menor tamaño del grano de la pasta. Cuanto menor sea el diámetro del grano, más "protegido" de la oxidación debe estar el fundente. Si el fundente protector ha desaparecido del grano de pasta debido al "sangrado" en la zona de precalentamiento (desprendimiento en caliente), éste se oxida y entonces fundirá, pero ya no se fusionará con otras piezas de pasta. Tras la solidificación, la soldadura oxidada adquiere el aspecto de un racimo de uvas. La ventana del proceso se amplía gracias a la atmósfera inerte de nitrógeno, pero no se evita por completo la influencia del fundente.

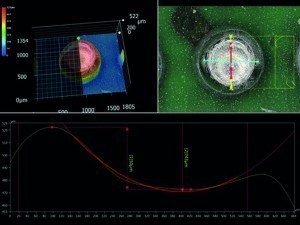

Cabeza en almohada (HiP):

El efecto head-in-pillow o head-on-pillow está causado por una capa de óxido en la bola BGA, que impide la fusión de los granos de pasta. Normalmente, la torsión y la curvatura de la BGA y/o de la placa de circuito impreso hacen que el depósito de pasta se separe de la bola BGA. Análisis de una bola BGA "head-in-pillow

Análisis de una bola BGA "head-in-pillow

Debido a la falta de activación del fundente, se forma una capa de óxido en la bola, que posteriormente impide que se fusione con el depósito de pasta, aunque se vuelva a sumergir en el depósito de pasta refundido. Como el fundente se agota en este punto, la capa de óxido ya no puede reducirse y no se realiza ninguna conexión.

Externamente, parece como si la bola estuviera apoyada en una almohada (cabeza-en-almohada, HiP) o sobre una almohada (cabeza-en-almohada). Si se impide la oxidación mediante una atmósfera inerte (N2 o fase vapor) durante la separación, el depósito de pasta y la bola pueden fundirse entre sí. Una baja

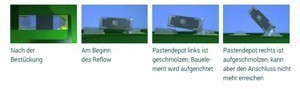

actividad residual del fundente debe seguir estando presente. Fases en la formación de una lápida

Fases en la formación de una lápida

Alteraciones de la humectación:

Las buenas condiciones de humectación bajo nitrógeno conducen generalmente a una mejor extensión de la soldadura y evitan los defectos de soldadura debidos a déficits de humectación de las superficies de soldadura (IPC 610). Esto es bien sabido, pero no siempre se consiguen los mejores resultados de soldadura esperados. La soldadura de chips se caracteriza, entre otras cosas, por la forma del menisco realizado. La altura de la soldadura aumentada es una característica de calidad. Bajo atmósfera de nitrógeno, la altura de humectación detectada puede ser menor que bajo aire. En otras palabras, el área no humedecida (brecha) aumenta. La razón de ello es, en realidad, la mejor dispersión de la soldadura bajo nitrógeno. Como la soldadura tiene que trabajar en contra de la gravedad para humedecer la conexión del componente, se favorece la almohadilla de PCB que se va a humedecer; además, la altura de la esfera es menor con un mayor esparcimiento. Esto significa que hay menos soldadura disponible que pueda subir hasta la conexión del componente.

Tombstones:

Los tombstones se producen por diferencias en los tiempos de humectación entre las dos caras de un componente bipolar. Si una de las soldaduras se funde antes que la otra, las fuerzas de humectación y la tensión superficial de la soldadura líquida hacen que el componente se eleve. El segundo depósito de soldadura, que se funde con un retardo de tiempo, no tiene entonces ninguna posibilidad de humedecer la conexión del segundo componente. Bajo una atmósfera de nitrógeno, a menudo se observan más lápidas después de la soldadura por reflujo. Esto también se debe a la mejora de la humectación, lo que significa que la diferencia de tiempo de humectación entre las dos conexiones de componentes suele ser mayor. Sin embargo, las interacciones con otros factores influyentes también son considerables en el tombstoning.