Los cambios de producto y otros procesos de la producción EMS pueden requerir intervención manual, lo que ralentiza los beneficios de SMT e incluso provoca tiempos de inactividad en la línea. El siguiente artículo de Yamaha muestra que una combinación de automatización, mayor eficacia y más flexibilidad puede ayudar.

Fig. 1: El cabezal giratorio de alta velocidad RM amplía el concepto de cabezal único y permite el montaje a alta velocidad de una amplia gama de componentesLas tediosasoperaciones manuales asociadas a tareas como el cambio de producto pueden ralentizar el montaje SMD y prolongar el tiempo de inactividad de la línea de producción. Una combinación de automatización avanzada y funciones que aumentan la eficacia y la flexibilidad puede impulsar considerablemente la productividad. La intervención humana se reduce al mínimo.

Fig. 1: El cabezal giratorio de alta velocidad RM amplía el concepto de cabezal único y permite el montaje a alta velocidad de una amplia gama de componentesLas tediosasoperaciones manuales asociadas a tareas como el cambio de producto pueden ralentizar el montaje SMD y prolongar el tiempo de inactividad de la línea de producción. Una combinación de automatización avanzada y funciones que aumentan la eficacia y la flexibilidad puede impulsar considerablemente la productividad. La intervención humana se reduce al mínimo.

En Europa, donde los fabricantes de electrónica suelen producir en rotación constante una amplia variedad de productos para aplicaciones industriales, de comunicaciones, médicas y de automoción, la productividad puede aumentar considerablemente si se reduce la mano de obra asociada a los consiguientes cambios de producto. Este enfoque también responde a las necesidades futuras derivadas de un mundo de productos y sistemas cada vez más inteligentes y conectados en red: La fabricación altamente automatizada es aquí la clave para producir las grandes cantidades de conjuntos cada vez más inteligentes y complejos que se necesitan a un precio asequible para ser utilizados en electrodomésticos, edificios, vehículos, sistemas de control industrial y otros campos de aplicación.

Minimizar la intervención humana en la configuración y el cambio de las líneas de montaje superficial de alta velocidad es fundamental para evitar errores, retrasos y paradas improductivas de las máquinas. Existen varios métodos eficaces para ello, que combinan el software de gestión de la producción para minimizar los ajustes necesarios durante el cambio de producto y funciones adicionales integradas en el propio equipo.

Esto puede suponer varios ahorros de mano de obra. Entre ellas se incluyen la eliminación de tareas tediosas como el cambio de cabezales de colocación, la automatización de procesos como el ajuste de los pasadores de soporte e innovaciones que permiten realizar sin interrupción tareas rutinarias como el rellenado de bobinas de componentes.

Reducción de la carga de trabajo de cambio

El uso de herramientas de software para crear programas de producción y optimizar la utilización de los equipos es esencial. Las herramientas proporcionadas por un proveedor de equipos pueden ser especialmente útiles si se puede consolidar el control de máquinas clave de la línea, como impresoras de esténciles, máquinas de recogida y colocación y sistemas de inspección. Esto puede tener en cuenta los requisitos generales de producción y las capacidades de líneas específicas y máquinas individuales para crear configuraciones de alimentación que permitan la producción de varios productos diferentes sin cambios. Con una planificación adecuada, el número de cambios necesarios en un turno determinado puede reducirse significativamente. El tiempo de inactividad y la intervención manual se reducen al mínimo. Existen varios paquetes, como herramientas de programación y planificación, soporte de producción y colaboración M2M, que se incluyen en el software de fábrica inteligente YSUP de Yamaha.

Sin embargo, para minimizar con éxito el tiempo de inactividad de la máquina y aumentar aún más la productividad, los fabricantes necesitan herramientas adicionales. Cada vez que una nueva configuración requiere que una máquina de pick and place esté equipada con un cabezal de pick and place diferente para manipular componentes especiales, o cuando hay que sustituir o simplemente añadir alimentadores, la máquina afectada y a menudo toda la línea deben detenerse para permitir que los operarios cualificados completen la tarea.

Existen varios enfoques para resolver este problema. Pueden instalarse varias máquinas de colocación en línea, cada una de ellas optimizada para la colocación de tipos de componentes específicos. Un lanzador de chips diseñado para la colocación de componentes pequeños de uso común, como los pasivos SMD, puede instalarse delante de una máquina flexible de pick and place que pueda manipular una gama más amplia de componentes. Esto puede no ser lo ideal en todos los casos, ya que requiere una inversión adicional en equipos y espacio adicional en la fábrica.

Cuando los presupuestos de capital son ajustados y el espacio de producción es escaso, los fabricantes pueden beneficiarse de la utilización de una única máquina flexible de pick and place que cubra todos los requisitos de colocación. Con este fin, Yamaha ha desarrollado la máquina pick and place YRM20 con nuevas características que aumentan la flexibilidad y automatizan procesos que tradicionalmente requerían una intervención manual que llevaba mucho tiempo.

La máquina pick and place se basa en el concepto de cabezal único de Yamaha, que ahora permite una productividad aún mayor con el cabezal giratorio de alta velocidad RM(Fig. 1). Este cabezal funciona con una capacidad de colocación de 115.0000 CPH y puede colocar componentes desde 0201 (mm) (chips SMD) hasta piezas de 12 x 12 mm y 6,5 mm de altura. Permite colocar componentes como LED de gran tamaño y diseños de CI habituales como Chip Scale Package (CSP), Quad Flat Package (QFP) y Thin Small Outline Package (TSOP) a una velocidad extremadamente alta. También hay nuevos alimentadores optimizados para el cabezal RM, que alimentan las piezas a alta velocidad y garantizan una recogida precisa.

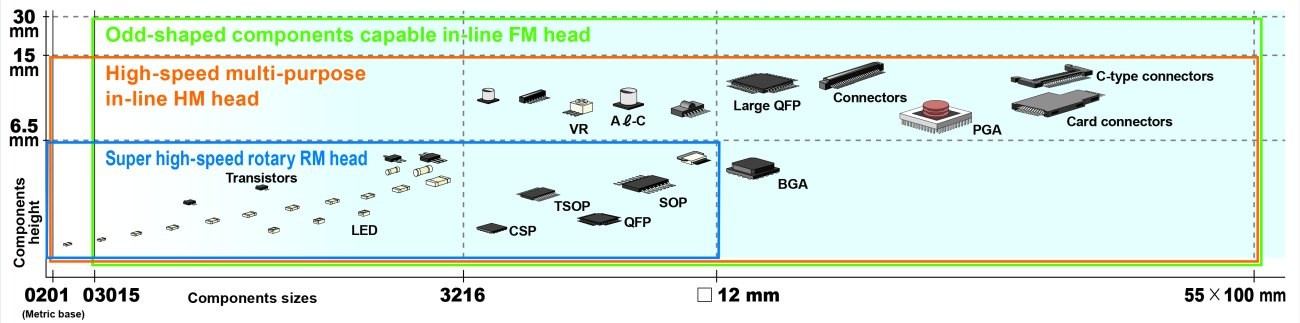

Fig. 2: El cabezal RM, así como los cabezales HM y FM, cubren todo el espectro de componentes montados en superficie.

Fig. 2: El cabezal RM, así como los cabezales HM y FM, cubren todo el espectro de componentes montados en superficie.

Además, el cabezal universal HM de Yamaha amplía la gama de componentes para incluir componentes de mayor tamaño, como condensadores electrolíticos, BGA y varios tipos de conectores. Una tercera opción, el cabezal FM ultraflexible, es adecuada para una gama aún más amplia, incluidos componentes con formas extrañas y piezas de hasta 55 x 100 mm y 30 mm de altura. La figura 2 muestra las formas típicas que pueden manipular los distintos cabezales.

La máquina pick and place YRM20 está disponible en varias configuraciones con uno o dos haces, lo que ofrece al usuario la flexibilidad de manejar dos cabezales simultáneamente. Para maximizar el rendimiento posible con una configuración de doble cabezal, Yamaha ha incorporado la tecnología overdrive probada en la familia Sigma de máquinas pick and place de alta velocidad. Esto aumenta la productividad, ya que ambos cabezales pueden trabajar juntos con una interferencia mutua mínima(Fig. 3). También basado en la tecnología Sigma, el sistema de transporte de dos etapas de la YRM20 mejora el soporte de las placas de circuito impreso y procesa placas de hasta 510 mm de ancho a alta velocidad para reducir significativamente los tiempos de cambio.

Automatización de los cambios de producto

La automatización de varios aspectos de los cambios de producto también ayuda a reducir la intervención humana para ahorrar tiempo y evitar errores. El cambio automático de programas evita que el operario tenga que buscar el programa correcto para cargarlo y, en su lugar, llama al programa de recogida y colocación correcto escaneando el código de barras del siguiente conjunto que se va a producir. Junto con una matriz de herramientas accionada, la combinación del cambio automático de programa y el intercambio automático de pasadores de soporte elimina otra tediosa tarea manual al cambiar de producto.

También hay disponibles alimentadores autocargadores. Permiten al operario cambiar rápidamente los rodillos de componentes cuando se vacían. Garantizan que la nueva cinta portante se inserte correctamente sin tener que parar la máquina. Con el alimentador de carga automática ALF de Yamaha, se puede cargar una correa nueva en sólo cinco segundos.

Con el colocador YRM20, Yamaha ha ampliado ahora este concepto de cambio sin paradas a piezas que normalmente se presentan en bandejas, como grandes circuitos integrados y conectores. El alimentador de bandejas sin paradas eATS30 alimenta estos componentes de forma continua y cuenta con un proceso de rellenado optimizado. Se puede cargar una sola bandeja o un almacén completo de hasta 10 bandejas sin detener la máquina, lo que aumenta significativamente la productividad.

Conclusión

Al reducir las tareas de configuración de la máquina que requieren mucha mano de obra, como el cambio de cabezales de colocación, y ampliar la reposición de componentes sin paradas a los componentes de las bandejas y las bobinas, se puede reducir en gran medida la intervención humana rutinaria que antes era necesaria. Las ventajas incluyen una menor tasa de errores y un mayor tiempo de actividad de la máquina, lo que contribuye a una mayor productividad.

Cuando los operarios experimentados se ven liberados de estas tareas sencillas, pueden centrarse en tareas que dependen en gran medida de la habilidad y el criterio humanos, como diagnosticar rápidamente -y resolver- las causas de fallos inesperados que pueden producirse en cualquier momento. Existen herramientas adicionales como el software QA Option de Yamaha, que combina las ventajas de la experiencia humana y la automatización avanzada para lograr el objetivo final: aumentar continuamente la productividad.