El aumento constante de la demanda de conjuntos electrónicos ha garantizado una utilización estable de las capacidades de producción electrónica durante décadas. Sin embargo, esto significa que en el proceso de producción se producen cada vez más residuos que se depositan en los sistemas de soldadura. Estos residuos de condensado no sólo perjudican al propio proceso de soldadura, por lo que aquí se tratan con más detalle las causas y mecanismos de la formación de condensado.

Los residuos de condensado afectan a la distribución del calor porque aíslan las zonas del sistema de soldadura que deben calentarse o enfriarse. También pueden obstruir los conductos de extracción e influir así en la cantidad de calor, que es fundamental para un proceso de soldadura óptimo. Además, son corrosivos y dañan los componentes de la máquina a largo plazo. Los residuos de condensación también afectan a la calidad de las placas de circuito impreso acabadas. Dependiendo de lo que se haya procesado y en qué combinación, ciertos residuos pueden permanecer en la placa de circuito impreso después de la limpieza y causar efectos negativos a largo plazo.

Los residuos son problemáticos

Limpiar los sistemas para eliminar los residuos de condensado lleva tiempo. A menudo, este tiempo no está disponible en el proceso de producción. Si se acumulan muchos residuos de condensado, los intervalos de limpieza deben acortarse. Sobre todo, los residuos contaminan el medio ambiente como desechos. El contacto con los residuos de condensado también puede ser perjudicial para la salud y provocar reacciones alérgicas. Por tanto, es necesario analizar detalladamente los condensados y comprender los mecanismos de su formación.

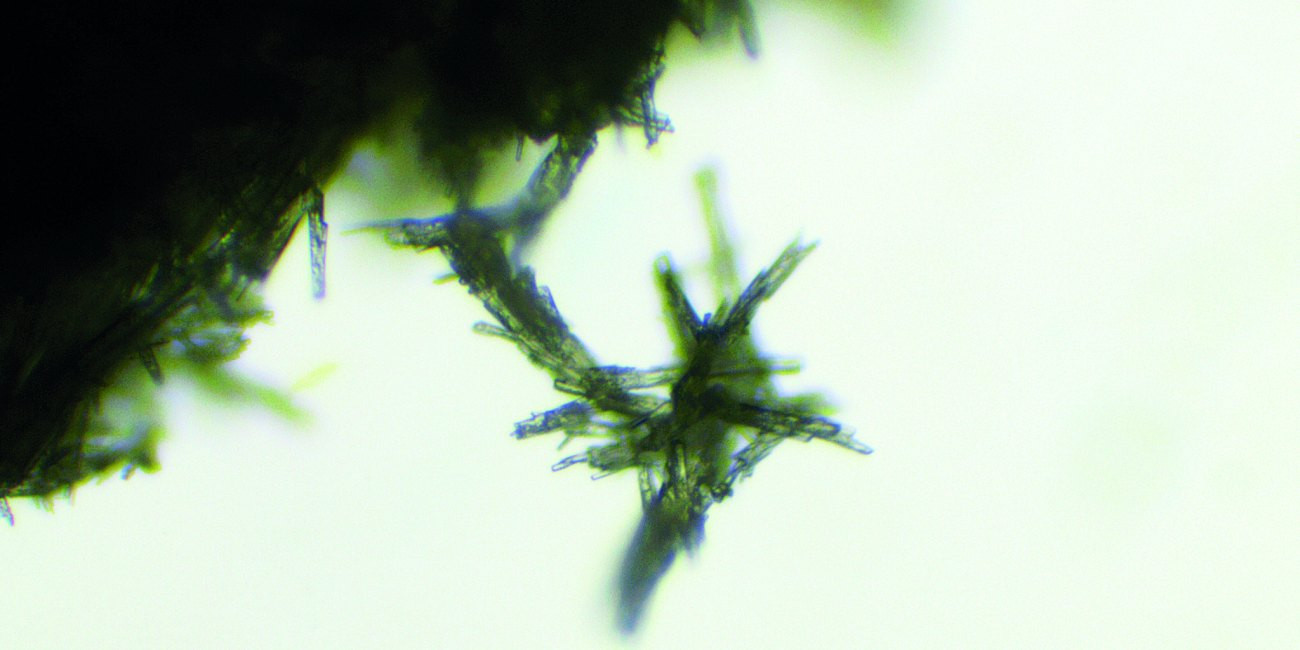

Casi nadie se interesa por los detalles de los residuos de condensado de color ámbar en los sistemas de soldadura, que se oscurecen continuamente a medida que aumenta la temperatura. También se producen formaciones cristalinas en forma de aguja durante el proceso de mantenimiento, normalmente en las paredes interiores de los tubos de extracción, en zonas con un gran gradiente de temperatura. Este artículo aborda la causa de la formación de condensado y los mecanismos responsables de la misma. De este modo, se pueden desarrollar tecnologías y procesos que minimicen la formación de condensado desde el principio.

Un proceso complejo

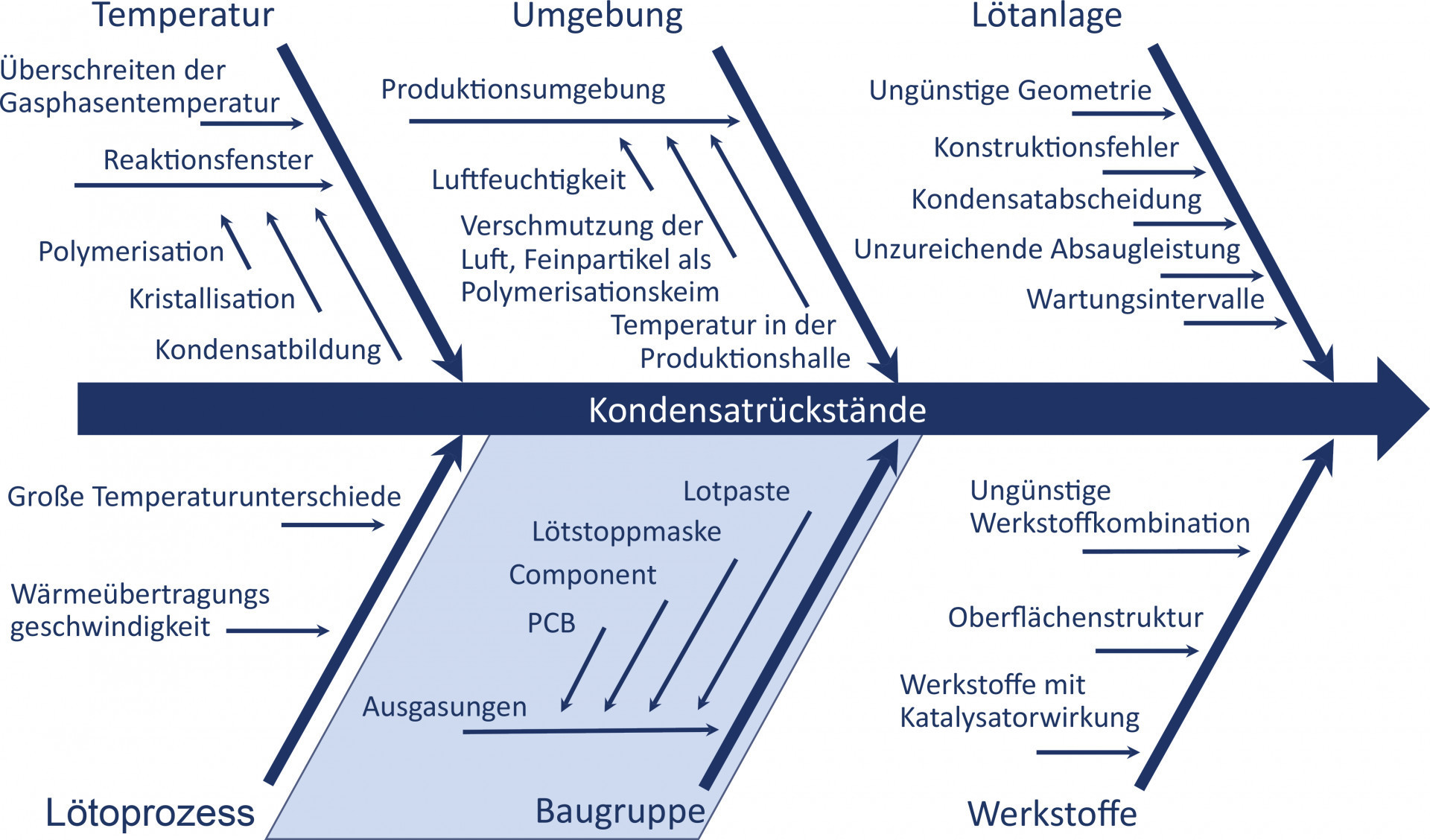

La formación de condensado en el proceso de soldadura es un proceso complejo. Esto se debe a que la desgasificación, las reacciones químicas y la condensación de los componentes volátiles de bajo peso molecular desempeñan un papel importante, aunque no exclusivo. El entorno de producción, la ventana de temperatura para la formación de condensado y la presencia de socios de reacción adecuados son sólo algunos de los muchos otros factores que contribuyen a la formación de condensado. También desempeñan un papel importante efectos como el incumplimiento sistemático de las leyes de la termodinámica en la geometría de las líneas de extracción en una máquina de soldar o el uso de materiales con efecto catalizador(Fig. 1). El objetivo de este artículo es, por tanto, proporcionar una comprensión básica de los mecanismos de formación del condensado en el proceso de soldadura y contribuir así de forma significativa a su minimización.

Fig. 1: Causas de la formación de condensado

Fig. 1: Causas de la formación de condensado

Formación de condensado

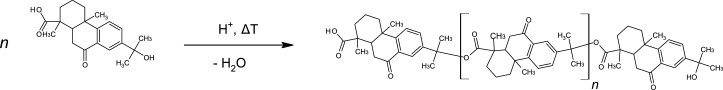

Fig. 2: Formación de condensadoDado queni siquiera la mejor calidad de los componentes individuales puede evitar que todos los componentes reaccionen químicamente entre sí durante el proceso de fabricación, no sólo la pasta de soldadura, sino también el sustrato de la placa de circuito impreso, la resistencia a la soldadura y las carcasas de los componentes comienzan a desprender gases en el sistema de soldadura. Estas moléculas gaseosas pueden reaccionar entre sí y formar moléculas más grandes. Si se añade la influencia de la temperatura y se dan las condiciones adecuadas, se produce la polimerización y la reticulación(Fig. 2 y 3).

Fig. 2: Formación de condensadoDado queni siquiera la mejor calidad de los componentes individuales puede evitar que todos los componentes reaccionen químicamente entre sí durante el proceso de fabricación, no sólo la pasta de soldadura, sino también el sustrato de la placa de circuito impreso, la resistencia a la soldadura y las carcasas de los componentes comienzan a desprender gases en el sistema de soldadura. Estas moléculas gaseosas pueden reaccionar entre sí y formar moléculas más grandes. Si se añade la influencia de la temperatura y se dan las condiciones adecuadas, se produce la polimerización y la reticulación(Fig. 2 y 3).

Polimerización

Para comprender la formación de condensados, es necesario utilizar los mecanismos de formación de la química de polímeros. El proceso de polimerización describe el crecimiento de una molécula orgánica (monómero) en compuestos moleculares más largos (polímeros). Diferentes moléculas orgánicas pueden polimerizarse para formar largas cadenas poliméricas. Los requisitos previos para la polimerización son enlaces reactivos, socios de polimerización adecuados y condiciones de polimerización favorables (temperatura y tiempo de reacción). El proceso de soldadura ofrece todo esto. Hay diferentes temperaturas, se garantiza un suministro continuo de socios de reacción adecuados, que normalmente tienen los enlaces reactivos - y si no, el daño térmico garantiza que se puedan formar dichos enlaces. La figura 4 muestra un ejemplo de reacción de polimerización del ácido abiético de la pasta de soldadura.

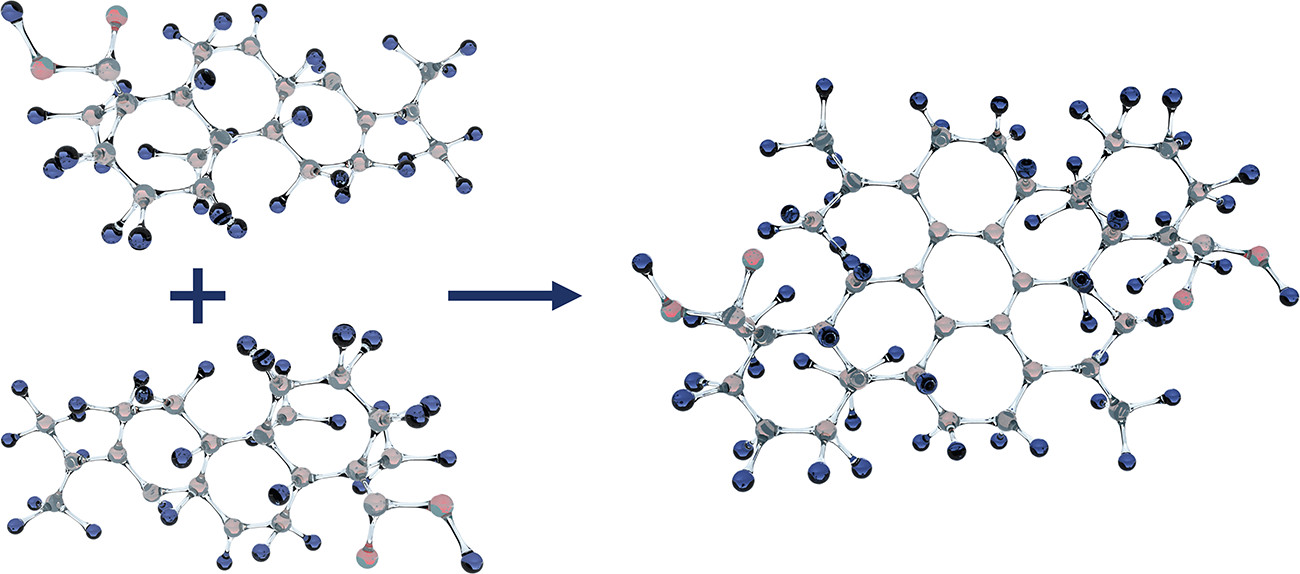

Fig. 3: Formación de un dímero a partir de dos monómeros de ácido abiético (de la pasta de soldadura)

Fig. 3: Formación de un dímero a partir de dos monómeros de ácido abiético (de la pasta de soldadura)

Reticulación

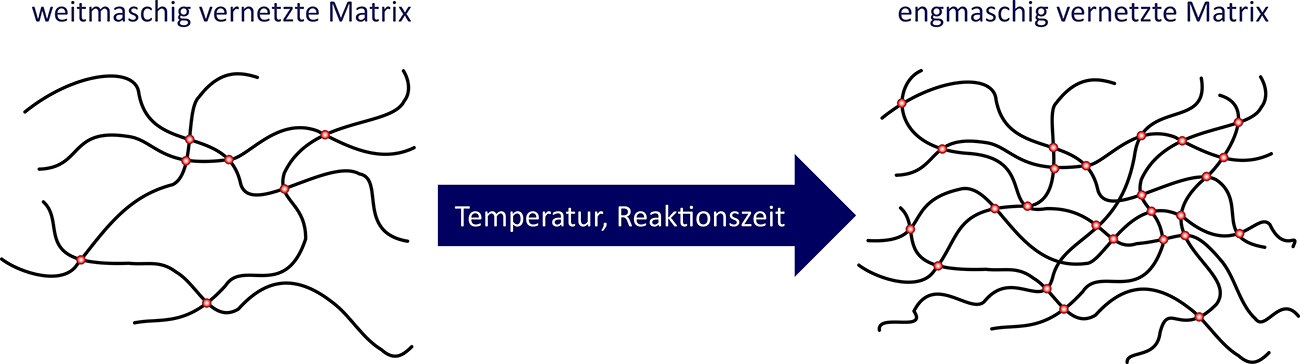

La reticulación es el enlace molecular entre las cadenas poliméricas individuales formadas. El grado de reticulación determina en gran medida propiedades como la resistencia, la estabilidad dimensional y la resistencia química y térmica(Fig. 5).

Fig. 4: Formación de un polímero de ácido 5-hidroxi-7-oxodehidroabiético por policondensación de ácido abiético (de la pasta de soldadura)

Fig. 4: Formación de un polímero de ácido 5-hidroxi-7-oxodehidroabiético por policondensación de ácido abiético (de la pasta de soldadura)

La elevada temperatura de los sistemas de soldadura favorece las reacciones de reticulación, ya que, además de la liberación continua de los reactivos, también desempeña un papel importante el daño térmico de la capa existente ya reticulada. A altas temperaturas, las cadenas moleculares de la capa ya reticulada se dañan térmicamente y se forman nuevos grupos reactivos que están disponibles para nuevas reacciones de reticulación. Por tanto, no sólo la liberación de compuestos reactivos de bajo peso molecular es responsable del grado de reticulación, sino también la duración del efecto térmico sobre la capa condensada ya polimerizada. En la práctica, esta post-reticulación continua conlleva una mayor necesidad de limpieza de los sistemas de soldadura, ya que aumenta la resistencia química y mecánica de la capa de condensado.

Fig. 5: Reticulación de malla ancha frente a reticulación de malla estrecha

Fig. 5: Reticulación de malla ancha frente a reticulación de malla estrecha

Proceso de condensación

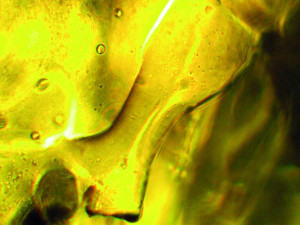

Fig. 6: Condensado reticulado de un sistema de reflujo (ampliación 400x)Los productos de reacción se condensan en cuanto la temperatura ambiente se ha enfriado lo suficiente. Cuanto más grandes y voluminosas son las macromoléculas, mayor es la temperatura a la que se condensan. Por el contrario, las macromoléculas más pequeñas y ligeras se condensan a una temperatura más baja. Si se dan las condiciones favorables, como una ventana de temperatura adecuada, tiempo suficiente para los procesos de crecimiento y se dispone de los bloques de construcción adecuados, tiene lugar la formación de estructuras cristalinas(Fig. 7). Éstas pueden crecer a partir de los compuestos de bajo peso molecular no reaccionados del sustrato de la placa de circuito impreso o de los componentes de la resistencia a la soldadura. Los procesos de cristalización también pueden iniciarse a partir de los productos de reacción del fundente.

Fig. 6: Condensado reticulado de un sistema de reflujo (ampliación 400x)Los productos de reacción se condensan en cuanto la temperatura ambiente se ha enfriado lo suficiente. Cuanto más grandes y voluminosas son las macromoléculas, mayor es la temperatura a la que se condensan. Por el contrario, las macromoléculas más pequeñas y ligeras se condensan a una temperatura más baja. Si se dan las condiciones favorables, como una ventana de temperatura adecuada, tiempo suficiente para los procesos de crecimiento y se dispone de los bloques de construcción adecuados, tiene lugar la formación de estructuras cristalinas(Fig. 7). Éstas pueden crecer a partir de los compuestos de bajo peso molecular no reaccionados del sustrato de la placa de circuito impreso o de los componentes de la resistencia a la soldadura. Los procesos de cristalización también pueden iniciarse a partir de los productos de reacción del fundente.

La consideración teórica de la formación de condensados es el primer paso hacia una mejor comprensión de los elementos y parámetros que intervienen y de su interacción mutua en el entorno de la soldadura. El condensado es algo más que un residuo condensado del fundente o de la resistencia de la soldadura en las paredes del equipo de soldadura. Cuando se forma condensado, hay que tener en cuenta los componentes volátiles del sustrato de la placa de circuito impreso, la máscara de soldadura y el fundente de la pasta de soldadura. Todos ellos pueden reaccionar entre sí durante el proceso de soldadura y determinar así el crecimiento del condensado, la cantidad de condensado y su composición.

Fig. 7: Residuo de condensado cristalino de un proceso de reflujo (ampliación 100x)

Fig. 7: Residuo de condensado cristalino de un proceso de reflujo (ampliación 100x)

Comprender la formación, las posibilidades de reacción, la reticulación y la cristalización ayuda a tomar las medidas adecuadas. Por ejemplo, algunas reacciones pueden evitarse o inhibirse modificando la temperatura fuera del proceso para ralentizar el proceso de polimerización. Los procesos de cristalización pueden ralentizarse mediante la extracción selectiva de la atmósfera en puntos con desgasificación preferente de determinados compuestos de bajo peso molecular, ya que para un proceso de cristalización sólo se dispone de una pequeña cantidad de los correspondientes socios de reacción.