Los fabricantes de máquinas e instalaciones que adoptan un enfoque modular consecuente suelen tener mucho éxito. El artículo extrae conclusiones de las experiencias de clientes de Harting del sector de la ingeniería mecánica y muestra cómo diseñan la modularización de sus productos de la forma más eficiente posible. Las interfaces desempeñan un papel central en estos conceptos.

El principio de modularidad puede ilustrarse bien con los bloques de construcción de Lego: Se pueden crear innumerables objetos a partir de unos pocos bloques de construcción básicos y elementos de conexión definidos. Esto también se ha impuesto en la industria para productos con un grado mucho mayor de complejidad y variabilidad. Un ejemplo típico es la estrategia de plataformas de la industria automovilística, en la que no sólo se utilizan motores, cajas de cambio y ejes, sino también chasis enteros como módulos escalables para coches de diferentes modelos, tipos e incluso marcas. También en la tecnología de control y accionamiento industrial, sistemas como PLC, IPC, HMI y componentes de accionamiento pueden personalizarse a partir de "rebanadas" individuales o varios bloques de E/S remotas para la máquina o el sistema que se desee automatizar. Pueden ampliarse o modificarse en usos posteriores sin gran esfuerzo.

A menudo se dice que la modularización de productos complejos de fabricación industrial sólo tiene éxito desde el punto de vista técnico y económico porque se fabrican por miles (sistemas de control industrial) o incluso millones (automóviles). Sin embargo, el enfoque de la modularización también puede tener éxito si, en el mejor de los casos, sólo se construyen unos pocos cientos de máquinas de un mismo tipo al año.

Actualmente no hay alternativa a la modularización en ingeniería mecánica: "La estandarización y la modularización tienen como objetivo una cartera con menos varianza y complejidad, así como un nivel de costes global más bajo, sin reducir la amplitud e individualidad de la gama", según la VDMA ([1] p. 59).

Línea de producción en la industria del automóvil

Línea de producción en la industria del automóvil

Exigencia de flexibilidad

Para entender mejor esta afirmación, he aquí una serie de requisitos típicos en el mercado de los sistemas de fabricación: Se requiere un alto grado de variabilidad en los sistemas de producción, lo que permite fabricar una gama más amplia de productos, incluso en cantidades pequeñas y medianas ("fabricación industrial de productos a medida", "Industria 4.0").

Para lograrlo, los sistemas deben ser escalables y ofrecer opciones de ampliación posterior en términos de capacidad y producción. Mientras que antes la productividad neta ocupaba un lugar central, los clientes de ingeniería mecánica prestan ahora más atención a la variabilidad y la capacidad de ampliación. En otras palabras, lo que se demanda no son sistemas de "alta gama" para la producción de componentes en grandes cantidades, sino sistemas que puedan utilizarse para fabricar de forma flexible diferentes productos en cantidades pequeñas o medianas [2].

La competencia en el sector de la ingeniería mecánica está obligando a los fabricantes de sistemas de producción a ampliar sus modelos de negocio. En el mercado B2B, ya no basta con desarrollar buenos productos, venderlos a los operadores y esperar a recibir pedidos de servicio y mantenimiento. Los modelos de coste total de propiedad, que en el pasado se utilizaban a menudo para determinar la rentabilidad de las inversiones, se complementan cada vez más con modelos de coste del ciclo de vida (LCC = Life Cycle Costs). Esto permite ofrecer de forma muy transparente nuevos conceptos de negocio que incluyen servicios de mantenimiento, servicio y reequipamiento (por ejemplo, mantenimiento predictivo). El fabricante de la máquina puede convencer más fácilmente al usuario de que la gama ampliada de servicios que cubren todo el ciclo de vida de un sistema es beneficiosa para él [3]. La creciente demanda de modelos de suscripción por parte del cliente ("pago por uso", "pago mensual", "pago por unidad", etc.) confirma la tendencia general. También tiene sentido desde el punto de vista económico que los fabricantes de equipos originales recurran a modelos orientados a las prestaciones y los servicios.

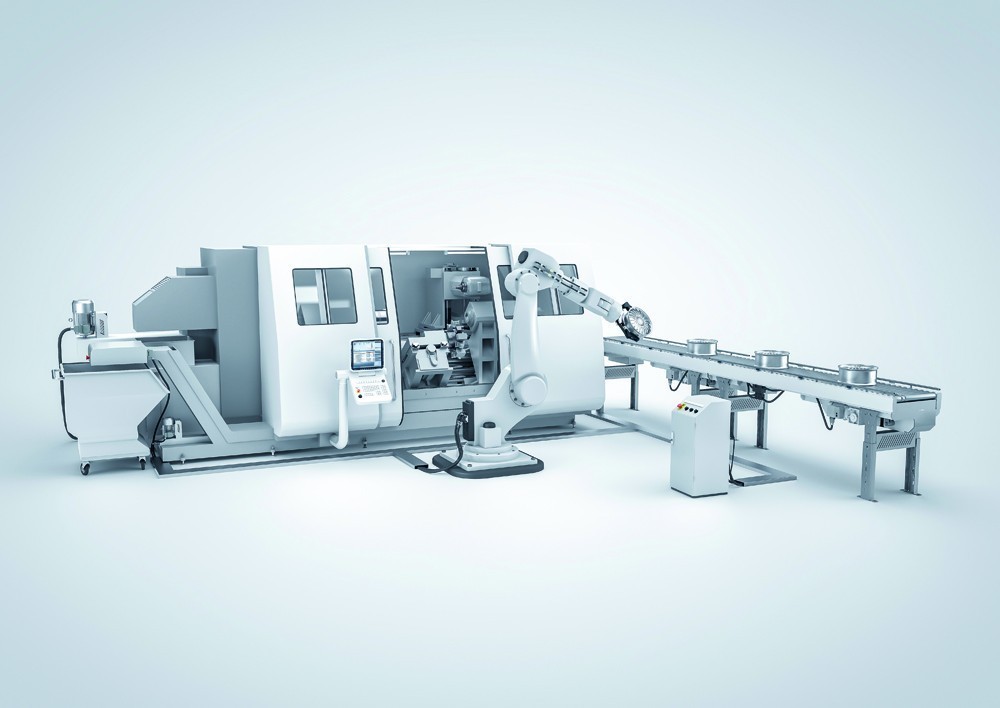

Máquina herramienta con módulos clave y complementarios como parte de una línea de producción

Máquina herramienta con módulos clave y complementarios como parte de una línea de producción

En 2018, el margen medio en el negocio de máquinas nuevas fue del 5,4%. Con más del 40%, fue muchas veces superior en el negocio de servicios [4]. Y lo que es más, ¡la demanda de servicios no es ni de lejos tan dependiente del ciclo como la demanda de máquinas! Especialmente en el caso de los bienes de equipo de alto precio, a menudo resulta más económico para los usuarios ampliar las máquinas existentes o sustituir unidades/subsistemas que invertir en una adquisición completamente nueva.

En algunos sectores clientes de la ingeniería mecánica, se ha generalizado la expectativa de que los módulos y subsistemas de máquinas de distintos proveedores puedan combinarse en una línea de producción coherente sin esfuerzo adicional, y sin desventajas técnicas o económicas.

Todos estos requisitos sólo pueden cumplirse de forma muy eficiente, tanto técnica como económicamente, si los sistemas de producción se modularizan y conectan en red de forma coherente como sistemas "inteligentes" en varias fases de ampliación. ID-Consulting, Múnich, publicó recientemente cifras en su estudio de modularización 2018/2019 que muestran que la modularización es una estrategia de éxito superior a la media en ingeniería mecánica: la modularización de productos impulsa el éxito empresarial [5].

Basándonos en la experiencia con clientes de Harting, los fabricantes de equipos originales deberían responder primero positivamente a las siguientes preguntas generales a la hora de tomar decisiones sobre los pros y los contras del enfoque modular:

- El gasto total estimado para un nuevo grupo o familia de productos modulares de extremo a extremo será, como máximo, tan elevado que resulte plausible recuperarlo en el plazo habitual de la industria y suponiendo el desarrollo del mercado en el peor de los casos.

- Todas las partes implicadas (mecánicos, eléctricos, tecnología de seguridad) deben considerar que los retos técnicos de la división prevista de la máquina o el sistema en módulos individuales con transiciones e interfaces son viables en términos generales.

- Todas las funciones operativas implicadas en el futuro proceso de prestación de servicios -desarrollo y diseño, planificación de proyectos y ventas, producción y montaje, documentación, servicio y servicios posventa, cadena de suministro y comunicación de marketing- deben estar preparadas para alinear sus métodos de trabajo con el concepto modular de las máquinas y "vivirlo" tanto dentro de la empresa como con el cliente.

Cuestión clave de la modularización: la diferenciación

¿Hasta qué punto debe dividirse una máquina o sistema en módulos y qué planteamiento general se recomienda? La verdadera genialidad de los bloques de construcción Lego no reside en los bloques en sí, sino en las conexiones entre ellos. Éstas determinan la posible granularidad de la división, pero también son el factor limitante para la conexión de los componentes. Es comparable a las interfaces de los módulos individuales de una máquina o sistema: las interfaces garantizan la "unión" coherente. Al mismo tiempo, garantizan el correcto funcionamiento de un sistema de producción, tanto de una sola máquina compacta como de toda una línea de producción. La cuestión central de la modularización es, por tanto: ¿cómo separar entre sí los componentes de un "sistema global"?

Harting recomienda el siguiente procedimiento para definir los límites entre las interfaces eléctricas y electromecánicas de potencia, señalización, datos y comunicación:

- En primer lugar, hay que analizar el sistema de salida por funciones: Funciones clave con conocimientos básicos del OEM; funciones básicas (por ejemplo, sistemas portadores o de transporte) que abarcan todo el sistema; y funciones complementarias o auxiliares de última generación que son secundarias para el OEM. Un poco de sobreingeniería en los módulos de la máquina, en los que se agrupan las competencias básicas, es una ventaja.

- A continuación, las funciones deben combinarse en módulos -sólo tan granularmente como sea necesario-; deben tenerse en cuenta los posibles efectos de optimización y la variación de equipamiento necesaria, tanto por parte del fabricante como del usuario. Incluir tantas etapas de prestación de servicios como sea posible a lo largo del ciclo de vida de la máquina y/o características específicas de cada país de los requisitos del cliente.

Para todos los elementos de la máquina que no puedan "dividirse" más -sensores, actuadores, HMI, accionamientos, etc.- que requieran una conexión de alimentación, señal o datos, deberá tenerse en cuenta lo siguiente

- debe evaluarse la relevancia funcional para el respectivo módulo de máquina recién definido y, preferiblemente, representarse gráficamente

- asignarse a una capa correspondiente en la pirámide de automatización

- se enumeran todas las interfaces necesarias para la conexión de elementos individuales y se asignan a los respectivos módulos de máquina

El resultado es una vista matricial con todos los módulos previstos del futuro sistema. También es visible la disposición jerárquica de los elementos con las interfaces asociadas, incluida su relevancia para uno o varios módulos de máquina.

La ventaja de este enfoque es una base para evaluar la viabilidad, los riesgos técnicos y el diseño necesario de las interfaces. Además, se crea transparencia al ponderar la importancia de los módulos para el futuro sistema. El enfoque matricial también ayuda a decidir en qué medida el control de una máquina o sistema modular debe estar centralizado o descentralizado. Las observaciones demuestran que:

- Los sistemas con una gran variabilidad de equipos en las funciones clave tienen más probabilidades de estar equipados con sistemas de E/S descentralizados si tienen una gran huella espacial.

- Las estructuras combinadas se seleccionan para sistemas más pequeños y muy variables: en estos sistemas, el control de las funciones clave y básicas está centralizado; las funciones adicionales se controlan de forma centralizada (funciones simples) o descentralizada (con interfaces complejas), dependiendo de su complejidad.

- Para sistemas más pequeños o sencillos con poca variabilidad, el control puramente centralizado es técnicamente más sencillo y tiene más sentido desde el punto de vista económico.

A la hora de decidir la estructura, hay que tener en cuenta que los sistemas centralizados suelen tener menores costes de componentes y materiales. Sin embargo, esto aumenta los costes y los recursos necesarios tanto para la producción como para la instalación en el cliente final. Un aspecto positivo desde la perspectiva del OEM y del usuario final es que todos los sistemas modernos de control, accionamiento e HMI permiten separar completamente el nivel físico de los niveles lógicos. Esto se aplica tanto a los procesos especialmente rápidos y precisos como a los sistemas altamente sensibles relevantes para la seguridad o interconectados. En la libertad (casi) absoluta que proporciona la modularización de los sistemas de producción influyen decisivamente las interfaces. Las soluciones y los productos para interfaces

- siempre pueden diseñarse para cumplir los requisitos necesarios (propiedades eléctricas, CEM) de la ruta de transmisión de forma optimizada en cuanto a costes

- son escalables en términos de parámetros técnicos, así como de tamaño y número en cada módulo de la máquina

- cumplen distintos requisitos de contacto, montaje, clase de protección y material, y pueden integrar medios de transmisión alternativos.

Conclusión

La modularización consecuente basada en la optimización selectiva de todos los costes y procesos de prestación de servicios a lo largo de todo el ciclo de vida (modelo LCC) permite a los OEM fabricar máquinas según el principio modular, con unos costes y un gasto de tiempo considerablemente menores. Esto aumenta también las posibilidades de configuraciones personalizadas. Los usuarios también se benefician, ya que reciben una máquina optimizada en cuanto a costes y requisitos y, además, diseñada de forma transparente. Harting ofrece soluciones para todas las interfaces necesarias en la tecnología moderna de control, accionamiento, HMI y comunicación para sistemas de producción, con el fin de llevar a cabo la modularización sin restricciones funcionales. Así lo demuestran los sistemas de la filial de ingeniería mecánica propia Harting Applied Technologies y su propio sistema piloto y de demostración de fábrica inteligente HAII4YOU, que cubre los campos de aplicación del gemelo digital y la inteligencia de IA con, por ejemplo, funciones básicas de análisis parametrizables, visualización de parámetros de máquina seleccionados y acceso externo seguro a la máquina.(www.harting.com)

Fuentes y referencias:

- McKinsey: Perspectivas de futuro para la ingeniería mecánica alemana, 2014, VDMA, https://www.vdma.org/zukunftsperspektive

- Roland Berger: Sistemas de producción 2020, 2011, https://files.vogel.de/vogelonline/vogelonline/files/3614.pdf

- M. Bode; F. Bünting; K. Geißdörfer: Libro de cálculo de los costes del ciclo de vida, VDMA Verlag

- Informe sectorial de Commerzbank: Ingeniería mecánica en Alemania, 2019, https://www.firmenkunden.commerzbank.de/portal/media/corporatebanking/neu-hauptportal-rebrush/aktuelles/branchen-und-maerkte/branchenberichte-1/Maschinenbau_Kurzversion.pdf

- ID-Consult: Estrategia de modularización 2018 / 2019: La influencia de las arquitecturas de productos modulares en el éxito empresarial, https://www.id-consult.com/fileadmin/Inhalt/02_Themen/024_Whitepaper/024_Fachartikel/Modularisierungsstudie_2018-2019.pdf