Como parte del proyecto de investigación "CoaxHybrid" de la Sociedad Alemana de Soldadura (DVS), el Instituto Fraunhofer de Tecnología Láser ILT ha combinado la soldadura por arco metálico con gas (GMAW) y el revestimiento láser con un haz anular para crear un proceso completamente nuevo. Con el proceso COLLAR Hybrid se puede aumentar la velocidad de soldadura y la tasa de deposición en la impresión 3D metálica.

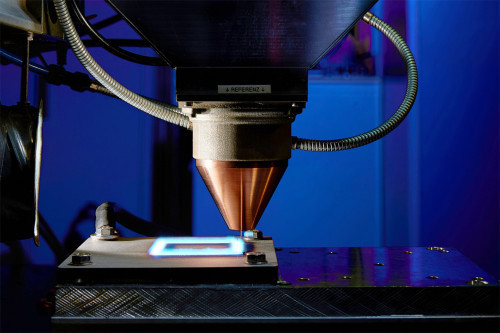

El nuevo proceso COLLAR Hybrid Additive Manufacturing se basa en una combinación de deposición por arco y láser. (© Fraunhofer ILT, Aquisgrán / Volker Lannert.)

El nuevo proceso COLLAR Hybrid Additive Manufacturing se basa en una combinación de deposición por arco y láser. (© Fraunhofer ILT, Aquisgrán / Volker Lannert.)

El nuevo proceso es una combinación de dos procesos aditivos con material de relleno en forma de alambre, la fabricación aditiva por arco de alambre (WAAM) y la deposición de material por láser de alambre (WLMD). En el proceso híbrido, el arco entre el extremo del alambre y el sustrato queda encerrado por el rayo láser en forma de cono, como un collar. La idea que subyace a esta combinación es que el arco no puede salirse de este collar y es guiado a la fuerza. Con esta combinación, la velocidad de deposición puede aumentar hasta un 150%, lo que significa que el nuevo proceso de impresión 3D independiente de la dirección también es adecuado para componentes de gran tamaño. El proceso también es adecuado para uniones no lineales y presenta otras ventajas en comparación con los procesos individuales.