Las capas filtrantes ópticas sobre vidrio se fabrican mediante procesos de vacío de última generación. Uno de los inconvenientes de estos métodos es el elevado nivel de equipamiento técnico necesario y los costes asociados. Un método prometedor para la funcionalización basada en la presión atmosférica es la técnica sol-gel.

En este proceso de recubrimiento por inmersión, que se utiliza principalmente en la industria, los sustratos planos se recubren por ambos lados en función del proceso. Esto supone una desventaja para el grupo de productos mencionado, ya que se requiere un recubrimiento unilateral y diferentes tipos de recubrimiento en las superficies individuales. Un enfoque prometedor para la funcionalización óptica unilateral eficaz es la aplicación de una solución de recubrimiento mediante una matriz de ranura. Con esta técnica podrían depositarse capas ópticamente homogéneas sobre vidrio sin tratar y, ventajosamente, también sobre superficies de plástico en el marco de un proyecto de desarrollo. Mediante una combinación con otras tecnologías atmosféricas, se ha podido aumentar considerablemente la adherencia de los revestimientos sobre superficies a base de polímeros.

Fig. 2: Izquierda) Pretratamiento con plasma de láminas de PMMA con Tigres T-Jet; derecha) Pretratamiento con Pyrosil

Recubrimiento óptico como paso final de la producción

En su cartera de productos, la empresa Glas-Plus Beschichtungs GmbH & Co. KG, con sede en Maguncia, ofrece, entre otras cosas, vidrio recubierto con capas de interferencia que son transparentes para una determinada gama de longitudes de onda de la luz, pero reflejan el resto (los llamados filtros dicroicos). El efecto cromático de estas capas filtrantes depende del ángulo de incidencia de la luz incidente y del ángulo de visión del observador. Estas capas filtrantes ópticas sobre vidrio, por ejemplo los divisores de haz (Fig. 1) o los filtros de color reflectantes, se aplican mediante procesos de vacío de última generación (sputtering / evaporación). El proceso sol-gel es una alternativa basada en la presión atmosférica. La solución de recubrimiento (sol) puede aplicarse mediante diversos métodos. Debido a la inadecuada calidad del recubrimiento cuando se pulveriza el sol, se prefiere el proceso de recubrimiento por inmersión para la producción de recubrimientos ópticamente exigentes. Dependiendo del proceso, el sustrato se recubre por ambas caras. Para un recubrimiento por una sola cara, la cara posterior del sustrato debe enmascararse con laca o lámina protectora o, tras el recocido (T > 450 °C), las capas deben eliminarse de la cara posterior mediante un proceso de grabado.

Fig. 3: Recubrimiento con sol de titanio de láminas de PMMA con troquel de ranura

Fig. 4: Principio de la prueba de arranque de troquel (izquierda) y muestra adherida (derecha) Ambos métodos requieren mucho tiempo y generan una tasa de rechazo significativamente mayor. Además, el proceso de decapado necesario es técnicamente difícil de realizar en grandes superficies. Otra posibilidad es pegar dos sustratos de vidrio por la parte posterior. Debido a los repetidos procesos de unión necesarios para los sistemas multicapa (un proceso de unión por capa), este proceso tampoco es muy viable económicamente. Además, el mercado actual en el campo de los revestimientos ópticos se mueve cada vez más en la dirección del revestimiento de formato final para la funcionalización total y parcial de la superficie. Los componentes ópticos cada vez más pequeños, como los filtros de fijación para ópticas e incluso las superficies curvas, sólo se recubren e instalan tras el corte y el acabado de bordes y superficies. Sin embargo, el recubrimiento por inmersión sólo permite el recubrimiento de formatos en bruto, que sólo se cortan a medida y se acaban en los bordes una vez aplicado el recubrimiento. Numerosas funcionalizaciones ópticas requieren también diseños multicapa parcialmente aplicados, incluso en geometrías curvas. Los componentes muy curvados o esféricos tampoco pueden revestirse mediante el proceso de inmersión, ya que la velocidad de embutición en la superficie del sustrato cambia localmente de forma significativa debido a la curvatura durante el proceso de inmersión. Esto provoca variaciones en el grosor del revestimiento y las consiguientes variaciones cromáticas y funcionales en el diseño del revestimiento. En definitiva, se puede constatar que el mercado cambiante puede atenderse cada vez menos mediante procesos de inmersión. La tecnología Slot Die ofrece una opción prometedora para la aplicación de alta calidad y gran superficie de capas funcionales de sol-gel en el rango nanométrico. A continuación se examinará con más detalle el potencial de esta tecnología para la funcionalización óptica unilateral eficiente.

Fig. 4: Principio de la prueba de arranque de troquel (izquierda) y muestra adherida (derecha) Ambos métodos requieren mucho tiempo y generan una tasa de rechazo significativamente mayor. Además, el proceso de decapado necesario es técnicamente difícil de realizar en grandes superficies. Otra posibilidad es pegar dos sustratos de vidrio por la parte posterior. Debido a los repetidos procesos de unión necesarios para los sistemas multicapa (un proceso de unión por capa), este proceso tampoco es muy viable económicamente. Además, el mercado actual en el campo de los revestimientos ópticos se mueve cada vez más en la dirección del revestimiento de formato final para la funcionalización total y parcial de la superficie. Los componentes ópticos cada vez más pequeños, como los filtros de fijación para ópticas e incluso las superficies curvas, sólo se recubren e instalan tras el corte y el acabado de bordes y superficies. Sin embargo, el recubrimiento por inmersión sólo permite el recubrimiento de formatos en bruto, que sólo se cortan a medida y se acaban en los bordes una vez aplicado el recubrimiento. Numerosas funcionalizaciones ópticas requieren también diseños multicapa parcialmente aplicados, incluso en geometrías curvas. Los componentes muy curvados o esféricos tampoco pueden revestirse mediante el proceso de inmersión, ya que la velocidad de embutición en la superficie del sustrato cambia localmente de forma significativa debido a la curvatura durante el proceso de inmersión. Esto provoca variaciones en el grosor del revestimiento y las consiguientes variaciones cromáticas y funcionales en el diseño del revestimiento. En definitiva, se puede constatar que el mercado cambiante puede atenderse cada vez menos mediante procesos de inmersión. La tecnología Slot Die ofrece una opción prometedora para la aplicación de alta calidad y gran superficie de capas funcionales de sol-gel en el rango nanométrico. A continuación se examinará con más detalle el potencial de esta tecnología para la funcionalización óptica unilateral eficiente.

Material y métodos

Fig. 5: Rotura del vidrio tras la rotura del selloLosmateriales de sustrato utilizados fueron muestras planas de 3 mm de espesor de vidrio borofloat de Schott Glas y de polimetacrilato de metilo (PMMA) de Rocholl GmbH. Dependiendo de la aplicación, el tamaño del sustrato era de 10 x 15 cm o 30 x 40 cm. Antes del revestimiento de la matriz de ranura, las muestras de vidrio se limpiaron con etanol en un baño de ultrasonidos, se enjuagaron con agua destilada y se secaron a temperatura ambiente. En el caso de las muestras de PMMA, se retiró la película protectora aplicada en fábrica para preparar la aplicación del sol.

Fig. 5: Rotura del vidrio tras la rotura del selloLosmateriales de sustrato utilizados fueron muestras planas de 3 mm de espesor de vidrio borofloat de Schott Glas y de polimetacrilato de metilo (PMMA) de Rocholl GmbH. Dependiendo de la aplicación, el tamaño del sustrato era de 10 x 15 cm o 30 x 40 cm. Antes del revestimiento de la matriz de ranura, las muestras de vidrio se limpiaron con etanol en un baño de ultrasonidos, se enjuagaron con agua destilada y se secaron a temperatura ambiente. En el caso de las muestras de PMMA, se retiró la película protectora aplicada en fábrica para preparar la aplicación del sol.

Con el fin de mejorar la adherencia, se llevaron a cabo varias pruebas para pretratar las superficies de PMMA utilizando procesos seleccionados de tratamiento por plasma y llama basados en la presión atmosférica. Además de un sistema de plasma T-Jet de Tigres, se utilizó un sistema Pyrosil para el tratamiento con llama (Fig. 2). Durante el tratamiento, las superficies de PMMA se escanearon siguiendo un patrón meandriforme con la boquilla de plasma; la potencia de la antorcha de plasma fue de 360 W constantes. Con ayuda de una mesa de desplazamiento x-y, el sustrato también se desplazó por debajo de la abertura de salida de la boquilla de plasma a velocidades de entre 25 mm/s y 200 mm/s.

Como soluciones de recubrimiento se utilizaron dos soles de titanio de fabricación propia y un sol de silicio de Glas-Plus Beschichtungs GmbH und Co KG. El sol se aplicó con una matriz de ranura de Mitsubishi. La figura 3 muestra un ejemplo del proceso de recubrimiento de una superficie de PMMA con uno de los disolventes de titanio. Tras la deposición de la capa química húmeda, las muestras de vidrio se recocieron a 480 °C durante 30 minutos y las muestras de PMMA a 80 °C durante toda la noche.

A continuación se examinó la adherencia del revestimiento y se evaluaron las propiedades espectrales. El comportamiento de transmisión/reflexión de las muestras se determinó utilizando un espectrómetro de diodo Tec5. Para evaluar la homogeneidad del revestimiento a lo largo de las muestras de 30 cm x 40 cm, se realizaron mediciones en puntos seleccionados de la muestra. Para evaluar la adherencia del revestimiento se realizaron ensayos de desgarro de sellos (véase Fig. 4) con una máquina universal de ensayos de mesa Inspect de Hegewald & Peschke Meß- und Prüftechnik GmbH. Para ello, primero se pegan sellos metálicos a las superficies recubiertas con un adhesivo adecuado. A continuación, se separan de la muestra en el ensayo de tracción y se determina la resistencia a la tracción. Las capas se separaban del sustrato junto con el sello metálico (fractura adhesiva) o se destruían por sí solas (fractura cohesiva). Si las fuerzas de tracción aplicadas eran superiores a la resistencia del material del sustrato, el material se rompía (Fig. 5).

Resultados y discusión

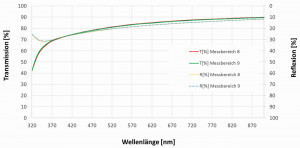

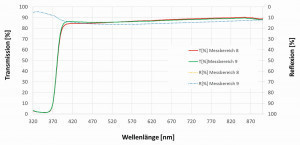

Se pudieron depositar capas ópticamente homogéneas tanto en las muestras de vidrio como en las de PMMA utilizadas con ayuda de la aplicación de matrices de ranura. Las figuras 6 y 7 muestran ejemplos de curvas de transmisión/reflexión en vidrio y PMMA respectivamente.

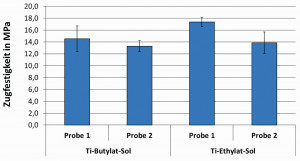

La evaluación de los ensayos de tracción en vidrio borofloat confirma una muy buena adherencia del recubrimiento debido a la elevada resistencia a la tracción y a la rotura del vidrio durante la rotura del sello (Fig. 8).

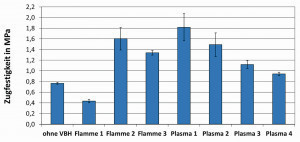

Como era de esperar, la adhesión de las capas de sol-gel al PMMA fue menor (Fig. 9). Sin embargo, se reconoce una clara influencia del proceso de pretratamiento en la adhesión. En particular, la relación gas/aire en las muestras tratadas con llama y la velocidad de desplazamiento de la antorcha de plasma influyeron significativamente en los valores de adhesión. Las mayores resistencias a la tracción se alcanzaron con el pretratamiento con plasma atmosférico. En comparación con el PMMA sin pretratamiento, la resistencia adhesiva fue más del doble.

Conclusiones y perspectivas:

En el transcurso de nuestro trabajo, conseguimos aplicar capas de sol-gel seleccionadas tanto sobre superficies de vidrio como de PMMA por una cara de forma rápida y económica con la calidad óptica requerida. Tanto en términos de adherencia del recubrimiento como de propiedades de transmisión/reflexión, se consiguió una calidad comparable a la de los productos recubiertos por inmersión. Con la ayuda de un proceso de pretratamiento basado en la presión atmosférica, también fue posible aumentar significativamente la adhesión del revestimiento a las superficies planas de PMMA.

En una fase posterior, la tecnología de recubrimiento desarrollada se utilizará para aplicar una capa o un sistema de capas a un material de soporte adecuado (película de transferencia), con lo que será posible transferir una capa tanto a superficies planas como tridimensionales. Esto debería permitir en el futuro atender eficazmente el mercado de los filtros ópticos de capas. Las primeras pruebas se han llevado a cabo con éxito.

En el caso de las capas transferidas inversamente (aplicación de la película de transferencia con la cara recubierta de sol-gel sobre la superficie de vidrio), se observó tanto una excelente adherencia como una muy buena resistencia a la abrasión de las capas sobre vidrio. Sin embargo, la calidad de la capa óptica conseguida tras la transferencia aún no satisface plenamente los elevados requisitos exigidos. Este debería ser el objetivo de nuevas investigaciones.