Las herramientas de corte están sometidas a tensiones especialmente elevadas en la zona del filo. Por este motivo, desde hace décadas se aplican recubrimientos antidesgaste para proteger los filos. La estabilidad de un filo recubierto depende de su geometría específica, la rugosidad, el material a mecanizar y el sistema de recubrimiento a aplicar. Este trabajo aborda la investigación de sistemas de recubrimiento multicapa basados en AlCrN y procesos de recubrimiento por arco catódico en vacío, que permiten reducir el radio del filo de corte durante la deposición del recubrimiento. Esto debería permitir en el futuro tener en cuenta radios iniciales más elevados a la hora de seleccionar herramientas y ofrecer soluciones de recubrimiento que cumplan los requisitos con una geometría de filo libremente ajustable.

Las herramientas para aplicaciones de corte están sometidas a cargas especialmente elevadas en la zona del filo. Por este motivo, desde hace décadas se aplican capas de protección contra el desgaste para proteger los filos. La estabilidad de un filo recubierto depende de parámetros como la geometría del filo, la rugosidad, el material a mecanizar y el sistema de material de recubrimiento a aplicar. Este trabajo aborda la investigación de sistemas multicapa basados en AlCrN y procesos de recubrimiento por arco catódico, que permiten reducir el radio del filo durante el proceso de deposición. De este modo, debería ser posible considerar radios iniciales más elevados a la hora de seleccionar las herramientas y ofrecer soluciones de recubrimiento con una geometría de filo libremente ajustable.

1 Características básicas del recubrimiento por plasma

![Abb. 1: Veranschaulichung der Beschichtungseffekte; links: geometrischer Effekt durch Abschattung der Sichtliniencharakteristik von PVD-Verfahren; rechts: Feldeffekt an spitzer Kante bei anliegender Biasspannung -UBias nach [7] und [16] Abb. 1: Veranschaulichung der Beschichtungseffekte; links: geometrischer Effekt durch Abschattung der Sichtliniencharakteristik von PVD-Verfahren; rechts: Feldeffekt an spitzer Kante bei anliegender Biasspannung -UBias nach [7] und [16]](/images/stories/Redaktion_GT/Online-Artikel/Plasma_-_Neue_Ansätze_zur_Beschichtung_von_Werkzeugkanten/thumbnails/thumb_Abbildung-1.PNG.jpg) Fig. 1: Ilustración de los efectos del recubrimiento; izquierda: efecto geométrico debido al sombreado de las características de la línea de visión de los procesos PVD; derecha: efecto de campo en un borde afilado con tensión de polarización aplicada -UBias según [7] y [16]El recubrimiento de geometrías complejas, como las que se encuentran en herramientas de corte de todo tipo, sigue causando problemas a los proveedores de recubrimientos. Mientras que la deposición de recubrimientos sobre sustratos sencillos, como componentes planos, tiras o cilindros, suele dar lugar a una distribución relativamente homogénea y uniforme del espesor del recubrimiento a lo largo de la superficie, la distribución del espesor del recubrimiento sobre superficies angulares, puntiagudas o perforadas depende en gran medida de la posición respectiva en la superficie de la muestra. Además de las características lineales de los procesos de PVD (relación de aspecto en el caso de los orificios, ángulo de apertura en el caso de los engranajes, alineación de las superficies con respecto al flujo de partículas incidente), las variables que influyen en este comportamiento vienen determinadas principalmente por el campo eléctrico y las propiedades del plasma.

Fig. 1: Ilustración de los efectos del recubrimiento; izquierda: efecto geométrico debido al sombreado de las características de la línea de visión de los procesos PVD; derecha: efecto de campo en un borde afilado con tensión de polarización aplicada -UBias según [7] y [16]El recubrimiento de geometrías complejas, como las que se encuentran en herramientas de corte de todo tipo, sigue causando problemas a los proveedores de recubrimientos. Mientras que la deposición de recubrimientos sobre sustratos sencillos, como componentes planos, tiras o cilindros, suele dar lugar a una distribución relativamente homogénea y uniforme del espesor del recubrimiento a lo largo de la superficie, la distribución del espesor del recubrimiento sobre superficies angulares, puntiagudas o perforadas depende en gran medida de la posición respectiva en la superficie de la muestra. Además de las características lineales de los procesos de PVD (relación de aspecto en el caso de los orificios, ángulo de apertura en el caso de los engranajes, alineación de las superficies con respecto al flujo de partículas incidente), las variables que influyen en este comportamiento vienen determinadas principalmente por el campo eléctrico y las propiedades del plasma.1.1 Investigaciones sobre la influencia de la geometría

2 Montaje experimental y métodos de caracterización

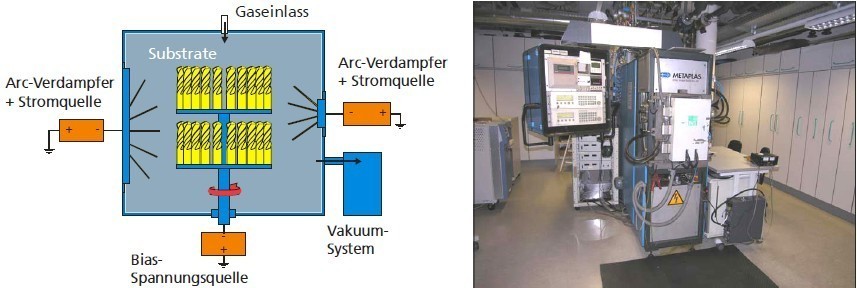

![Abb. 2: Zonendiagramm: Darstellung der Kantenbedeckung in Abhängigkeit von der Biasspannung und dem Kantenwinkel [8–10] Abb. 2: Zonendiagramm: Darstellung der Kantenbedeckung in Abhängigkeit von der Biasspannung und dem Kantenwinkel [8–10]](/images/stories/Redaktion_GT/Online-Artikel/Plasma_-_Neue_Ansätze_zur_Beschichtung_von_Werkzeugkanten/thumbnails/thumb_Abbildung-2.PNG.jpg) Fig. 2: Diagrama de zonas: representación de la cobertura de los bordes en función de la tensión de polarización y del ángulo de los bordes [8-10]El proceso y el desarrollo del recubrimiento se llevaron a cabo utilizando la tecnología de arco en vacío de corriente continua (CAE) establecida con un sistema de recubrimiento industrial del tipo MR313 de Metaplas Ionon en Bergisch-Gladbach(Fig. 3). El sistema de recubrimiento puede funcionar con dos evaporadores en paralelo, utilizándose en este trabajo un evaporador rectangular controlado por campo magnético y un evaporador redondo controlado por campo magnético (para más datos, véase la Tabla 2).

Fig. 2: Diagrama de zonas: representación de la cobertura de los bordes en función de la tensión de polarización y del ángulo de los bordes [8-10]El proceso y el desarrollo del recubrimiento se llevaron a cabo utilizando la tecnología de arco en vacío de corriente continua (CAE) establecida con un sistema de recubrimiento industrial del tipo MR313 de Metaplas Ionon en Bergisch-Gladbach(Fig. 3). El sistema de recubrimiento puede funcionar con dos evaporadores en paralelo, utilizándose en este trabajo un evaporador rectangular controlado por campo magnético y un evaporador redondo controlado por campo magnético (para más datos, véase la Tabla 2).| Sistema de revestimiento | Proceso | Dependencias y análisis | Referencia |

| TiN | RMS | Se realizó una variación del grosor de la capa para tensiones de polarización entre -350 V y -500 V: aquí la capa de TiN falta en los bordes, mientras que a una tensión de polarización de -200 V crece una fina capa cerca de los bordes. Los espesores de capa más elevados se producen en los bordes en el intervalo de 32 V a -150 V, lo que puede atribuirse a un bajo rendimiento del sputtering. Una mayor presión del gas Ar (más procesos de impacto entre las partículas en la cámara) debilita el efecto de borde, se suprime el back-sputtering y el espesor de la película apenas se ve afectado. | [1] |

| TiN | MS | Determinación de curvas de dureza dependientes de la geometría. Esto implica la formación de capas más densas y duras cerca de los bordes. Cuanto mayor sea el ángulo del borde, más dura será la capa depositada. | [2] |

| TiN | DMS + UBMS | Determinación de la distribución del espesor de la capa en función de la geometría: cuanto más afilado es el borde, menor es el espesor de la capa; la dureza aumenta hacia el borde, cuanto más afilado es el borde, menor es la dureza. | [3] |

| TiN | RMS, CAE, HCD | El espesor del recubrimiento en los bordes disminuye debido al back-sputtering, disminuye al disminuir el ángulo de cuña. Con el recubrimiento CAE, una mayor ionización del plasma da como resultado una mejor capacidad de recubrimiento en profundidad, una mayor presión del gas conduce a un mayor espesor de recubrimiento en el borde; la dureza en los bordes es menor que en la muestra plana. Además, se analiza la capacidad de recubrimiento de bordes con ángulos de 30°, 54° y 90° y de hendiduras. En comparación con otros procesos de recubrimiento, el CAE proporcionó los mayores índices de recubrimiento y una distribución relativamente uniforme del grosor del recubrimiento a lo largo de los bordes. Con un ángulo de borde de 30°, el grosor del recubrimiento disminuía al aumentar la distancia al borde, mientras que disminuía inicialmente a 54° y 90°, pero volvía a aumentar al aumentar la distancia al borde. Al determinar la dureza del recubrimiento, se observó que los recubrimientos producidos con CAE tienen durezas de recubrimiento más altas que los recubrimientos depositados con RMS. | [4] |

| CrN | CAE | Recubrimientos aplicados a muestras con diferentes ángulos de borde y muestras planas. Cuando se aplicó una tensión de polarización, se observó una mayor acumulación de macropartículas y, por tanto, una rugosidad del borde con la disminución del ángulo del borde y el aumento de la tensión entre -100 V y -400 V. Además, se observó un aumento de la tasa de recubrimiento con el aumento del ángulo del borde en la región del borde en comparación con una muestra plana. La acumulación de macropartículas pudo reducirse mediante un voltaje de polarización pulsado | [5] |

| TiN | CAE, RMS | Se recubrieron dos geometrías (bordes de corte en ángulo recto o en ángulo agudo) con tensiones de polarización de 0 V, -30 V y -60 V. A medida que aumentaba la tensión de polarización, disminuía la velocidad de recubrimiento y aumentaban las tensiones residuales de compresión. Durante el proceso de recubrimiento con tensión de polarización, se produce un mayor bombardeo iónico en los bordes y puntas de las muestras curvadas. | [6] |

| TiAlCrYN, TiAlN/VN, | CAE + UBMS, |

Los recubrimientos depositados en los bordes bajo una mayor densidad de flujo iónico muestran propiedades diferentes que los recubrimientos sobre sustratos planos. Se realizó un estudio comparativo de recubrimientos de TiAlCrYN sobre diferentes muestras (ángulo 30°, 45° y 60°, radio 2 µm y 100 µm). La tensión de polarización aplicada fue de -75 V. La relación Al/Ti aumenta ligeramente al aumentar la distancia al borde y el ángulo del borde, lo que indica un retroproyección parcial de Al en el borde. Mientras que la relación Al/Ti es casi la misma para todas las muestras en el borde, diverge al aumentar la distancia al borde. Para el borde de 60°, la relación Al/Ti alcanza el valor de la muestra plana a medida que aumenta la distancia al borde. La influencia del radio del borde es más pronunciada con el borde de 30° que con el de 60°. Cuanto menor es el radio, menor es la relación Al/Ti debido al mayor efecto de pulverización catódica. En cuanto a la distribución del espesor de la capa, se observó que todos los bordes tienen una capa más gruesa en comparación con las muestras planas, por lo que el efecto disminuye al aumentar el ángulo del borde. Esto contrasta con las investigaciones de los recubrimientos TiAlN/VN. Los recubrimientos se depositaron entre -75 V y -150 V. Se determinó la influencia del borde (ángulo 30°, 45° y 90°) en el ángulo de incidencia de los iones. El resultado fueron cambios en la morfología, el espesor, la composición y la estructura de la capa. Directamente en el borde (hasta 0,3 mm) la capa estaba completamente ausente, en la zona cercana al borde (1-2 mm del borde) la capa empezó a deslaminar parcialmente, lo que se acompañó de una disminución de la relación Al/Ti y un aumento del ángulo de incidencia de los iones y de la densidad de flujo iónico. La región no perturbada, lejos del borde, se caracteriza por una capa densa, una relación Al/Ti constante, una velocidad de sputtering de Al constante, una densidad de flujo de iones constante y un ángulo de incidencia de iones de 0°. Directamente en el borde, la tasa de retrodispersión de Al es un orden de magnitud mayor que en la región no perturbada alejada del borde, y el ángulo de incidencia aumentó de 0° a casi 90°. También se produjo un fuerte aumento de la densidad de flujo de iones. Se compararon las siguientes variables de influencia: Los efectos de borde están relacionados con la forma de la capa de borde de plasma, que está influenciada por la geometría del borde. La velocidad de sputtering depende de la energía del flujo de iones (dependiente del bias) y del tipo de iones (los iones Ar conducen a un mayor rendimiento de sputtering que los iones N). En resumen, se ha desarrollado un diagrama de zonas que describe la relación entre la tensión de polarización y el ángulo del borde. Se divide en tres zonas:

Zona 1: Los bordes también tienen una capa homogénea y cerrada lejos del borde

Zona 2: La capa a lo largo del borde falta parcialmente

Zona 3: Falta completamente la capa a lo largo de los bordes.

|

[7-10] |

| Diamante | CVD | Desarrollo de un proceso de afilado por plasma con iones Ar para el afilado del filo. El filo se vuelve más afilado que la herramienta original. | [11-13] |

| TiAlCrSiN, TiAlCrSiN, TiAlN | CAE | El back-sputtering en los bordes produce un efecto de afilado a medida que aumenta el rendimiento del sputter. Una tensión de polarización de -80 V conduce a un ligero afilado del filo y a una elevada tensión residual, mientras que una tensión de polarización de -40 V conduce a un menor desgaste durante el mecanizado. | [14] |

| AlCrSiN/TiN | CAE | Investigación de la influencia de la tensión de polarización y la geometría inicial del filo en el radio del filo, afilado del filo durante el recubrimiento. El ángulo de cuña cambia sólo ligeramente debido al recubrimiento. | [15] |

Fig. 3: Sistema de recubrimiento MR313 en el IWS, izquierda: Esquema de una cámara de recubrimiento, derecha: foto

Fig. 3: Sistema de recubrimiento MR313 en el IWS, izquierda: Esquema de una cámara de recubrimiento, derecha: foto

| Vaporizador | Dimensiones; composición | Relación Al:Cr |

| Ti | 440 ×170 × 20 mm; 100 atom-%. | - |

| AlCr | Ø 105 × 15 mm; 70:30 atom-%. | 2,33 |

| AlCrSi | Ø 105 × 15 mm; 66:29:5 % de átomos | 2,28 |

| AlCrSi | Ø 105 × 15 mm; 60:30:10 átomo %. | 2,00 |

| Parámetros de proceso | Variable de ajuste |

| Gas de proceso y presión | Nitrógeno; 1-10 Pa |

| Corriente del vaporizador | 100A |

| Tensión de polarización del sustrato (bias) | 0 a -900 V |

| Rotación | doble; 5 rpm |

| Distancia evaporador-sustrato

Evaporador redondo (cátodo mixto)

Evaporador rectangular (Ti)

|

10-25 cm

9-24 cm |

Tabla 3: Parámetros del proceso y sus ajustes

Una vez preparadas las superficies, se deposita una capa de adherencia de TiN de unos pocos nanómetros de espesor para garantizar la adherencia entre el material base y la capa funcional. Las capas funcionales se depositan utilizando los materiales catódicos y los parámetros de recubrimiento especificados en las Tablas 2 y 3.

Para la caracterización completa del recubrimiento se dispuso de los métodos de análisis de la Tabla 4.

Fig. 4: Conjunto de muestras (izquierda: muestra plana; derecha: geometría de tres bordes, A = 5 µm; 10 µm; 15 µm)

| Método | Dispositivo | Objeto de caracterización |

| Rectificado de calota | KSG110 | Determinación del espesor de recubrimiento, cálculo de la tasa de recubrimiento |

| Microscopía electrónica de barrido (SEM) | JEOL 6610 | Obtención de imágenes de la morfología de la superficie, estructura del revestimiento |

| Espectroscopia de dispersión de energía de rayos X (EDX) | JEOL 6610 + XMax 80 mm2 | Determinación de la composición química |

| Difracción de rayos X (XRD) | BRUKER 5500 | Determinación de la estructura cristalina |

| Haz de iones focalizado (FiB), pulidor de sección transversal (CSP), preparación metalográfica | JIB-4610F | Preparación de la sección transversal de una capa |

| Microscopía óptica 3D | Alicona Infinite Focus | Medición de la geometría del borde (radio del borde y ángulo de cuña) |

| Ensayo de dureza instrumentado | ZwickRoell ZHN 1 | Determinación de la dureza de indentación y del módulo E de indentación |

Tab. 4: Métodos de análisis y dispositivos utilizados

3 Resultados y discusión

3.1 Análisis químico y estructural

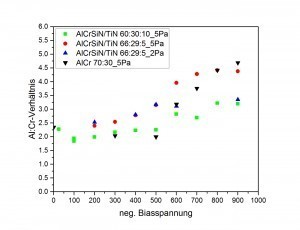

Fig. 5: Relación Al:Cr en función de la tensión de polarizaciónLarelación Al:Cr es de especial interés cuando se analizan las capas depositadas (aquí sobre sustratos planos). Esta relación es función de los parámetros del proceso y permite variar las fases cristalinas de la capa modificando la relación. A continuación se muestra el gráfico(Fig. 5) de la relación Al:Cr frente a la tensión de polarización negativa aplicada de diversas variantes de recubrimiento y deposición.

Fig. 5: Relación Al:Cr en función de la tensión de polarizaciónLarelación Al:Cr es de especial interés cuando se analizan las capas depositadas (aquí sobre sustratos planos). Esta relación es función de los parámetros del proceso y permite variar las fases cristalinas de la capa modificando la relación. A continuación se muestra el gráfico(Fig. 5) de la relación Al:Cr frente a la tensión de polarización negativa aplicada de diversas variantes de recubrimiento y deposición.3.2 Velocidad de recubrimiento sobre sustratos planos

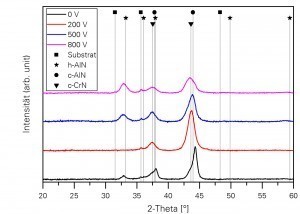

Fig. 6: Difractograma del sistema de recubrimiento AlCrSiN/TiN 66:29:5, presión N2 5 PaLavelocidad de recubrimiento o de deposición escaracterísticade cada proceso de recubrimiento. Este valor indica el espesor de recubrimiento que puede alcanzarse en una determinada unidad de tiempo en las respectivas condiciones de proceso. En función de la tensión de polarización aplicada al sustrato, pueden extraerse conclusiones sobre la capacidad de recubrimiento de geometrías complejas, ya que las mayores intensidades de campo actúan sobre todo en las puntas, esquinas y bordes debido a los efectos en el campo eléctrico(Fig. 1). La situación es similar en zonas cóncavas, depresiones, agujeros, etc., salvo que la tensión de polarización efectiva es inferior a la tensión de polarización real.

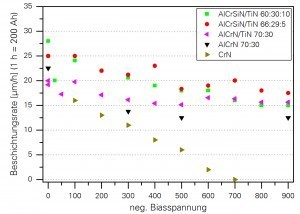

Fig. 6: Difractograma del sistema de recubrimiento AlCrSiN/TiN 66:29:5, presión N2 5 PaLavelocidad de recubrimiento o de deposición escaracterísticade cada proceso de recubrimiento. Este valor indica el espesor de recubrimiento que puede alcanzarse en una determinada unidad de tiempo en las respectivas condiciones de proceso. En función de la tensión de polarización aplicada al sustrato, pueden extraerse conclusiones sobre la capacidad de recubrimiento de geometrías complejas, ya que las mayores intensidades de campo actúan sobre todo en las puntas, esquinas y bordes debido a los efectos en el campo eléctrico(Fig. 1). La situación es similar en zonas cóncavas, depresiones, agujeros, etc., salvo que la tensión de polarización efectiva es inferior a la tensión de polarización real. Fig. 7: Variación de la velocidad de recubrimiento de diferentes sistemas de recubrimiento en función de la tensión de polarización negativa aplicada al sustrato. En lossistemas de recubrimiento monocapa convencionales, como el CrN, se produce una disminución lineal de la velocidad de recubrimiento con el aumento de la tensión de polarización. Por encima de un umbral de tensión, no se aplica más recubrimiento; en su lugar, el sustrato se ablaciona debido a que las partículas de recubrimiento inciden con alta energía. La situación es diferente con el sistema binario AlCrN. En este caso, la tasa de recubrimiento apenas disminuye incluso al aumentar el voltaje a partir de -300 V aproximadamente. Esto significa que se puede aplicar un recubrimiento incluso a tensiones más altas. Esto resulta especialmente evidente con sistemas de recubrimiento de nanocapas como AlCrSiN/TiN. En este caso, el funcionamiento simultáneo de los dos evaporadores da lugar a una estructura de recubrimiento en capas, que presenta mayores velocidades de deposición y menor hundimiento en comparación con los sistemas monocapa. El cambio en la velocidad de deposición indica la aparición de la fase hexagonal AlN a partir de una tensión de polarización superior a 500 V(Fig. 6 y Fig. 7).

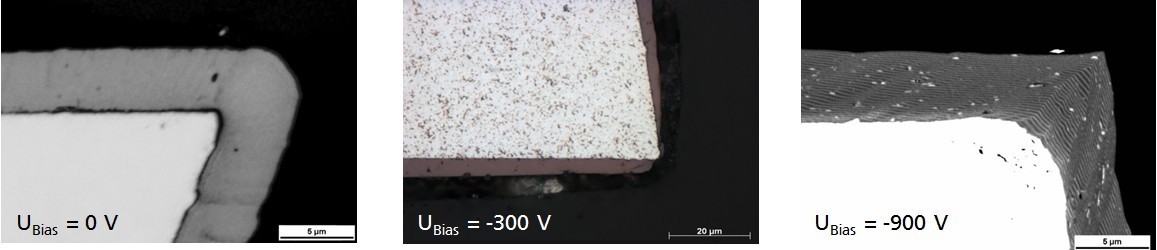

Fig. 7: Variación de la velocidad de recubrimiento de diferentes sistemas de recubrimiento en función de la tensión de polarización negativa aplicada al sustrato. En lossistemas de recubrimiento monocapa convencionales, como el CrN, se produce una disminución lineal de la velocidad de recubrimiento con el aumento de la tensión de polarización. Por encima de un umbral de tensión, no se aplica más recubrimiento; en su lugar, el sustrato se ablaciona debido a que las partículas de recubrimiento inciden con alta energía. La situación es diferente con el sistema binario AlCrN. En este caso, la tasa de recubrimiento apenas disminuye incluso al aumentar el voltaje a partir de -300 V aproximadamente. Esto significa que se puede aplicar un recubrimiento incluso a tensiones más altas. Esto resulta especialmente evidente con sistemas de recubrimiento de nanocapas como AlCrSiN/TiN. En este caso, el funcionamiento simultáneo de los dos evaporadores da lugar a una estructura de recubrimiento en capas, que presenta mayores velocidades de deposición y menor hundimiento en comparación con los sistemas monocapa. El cambio en la velocidad de deposición indica la aparición de la fase hexagonal AlN a partir de una tensión de polarización superior a 500 V(Fig. 6 y Fig. 7). Fig. 8: Comparación del estado actual de la técnica con el nuevo sistema de recubrimiento; izquierda: fuerte redondeo del borde a 0 V de polarización; centro: Desprendimiento en el borde ya a -300 V de polarización; derecha: nuevo sistema de recubrimiento con formación de un borde afilado a -900 V.

Fig. 8: Comparación del estado actual de la técnica con el nuevo sistema de recubrimiento; izquierda: fuerte redondeo del borde a 0 V de polarización; centro: Desprendimiento en el borde ya a -300 V de polarización; derecha: nuevo sistema de recubrimiento con formación de un borde afilado a -900 V.