La GFE - Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e. V. es una organización de investigación orientada a la empresa con forma jurídica de asociación registrada. Ofrece soluciones completas para todos los aspectos de las herramientas (de mecanizado). Sus raíces se encuentran en la industria tradicional de herramientas. La relevancia práctica y muchos años de experiencia se combinan con los conocimientos de la investigación básica y aplicada. Junto con sus clientes, desarrolla soluciones de producto y tecnología como factores clave del éxito empresarial. Sofisticada, visionaria e innovadora en la solución de tareas de desarrollo, y al mismo tiempo orientada a la práctica y a la demanda en la implementación, GFE es el socio adecuado, ¡no sólo para las medianas empresas!

Competencias básicas y gama de servicios de GFE

Las competencias básicas de GFE en investigación, desarrollo y servicios incluyen las áreas de tecnología de producción, tecnología de herramientas, tecnologías de mecanizado, tecnología de recubrimiento, metrología y garantía de calidad. Siempre se tiene en cuenta el proceso completo, se desarrollan, optimizan e implementan procesos, productos y sistemas desde la idea inicial hasta la producción en pequeñas series (Fig. 1). El centro de atención es la herramienta y la tecnología de mecanizado.

La gama de investigación y servicios incluye

- Desarrollo y evaluación de herramientas de precisión

- Optimización de tecnologías de mecanizado eficaces

- Mecanizado de nuevos materiales

- Desarrollo y evaluación de protección contra el desgaste y revestimientos duros

- Métodos de cálculo, ensayo y medición para herramientas, componentes y compuestos de revestimiento

- Diseño y simulación.

Tecnología de recubrimiento

El centro de recubrimientos de GFE Schmalkalden desarrolla, produce y evalúa recubrimientos duros con alta resistencia al desgaste y a la temperatura. La deposición se realiza principalmente mediante el proceso de PVD por arco. Los recubrimientos tipo diamante (DLC) también pueden depositarse mediante CVD asistido por plasma (PE-CVD). Con la nueva tecnología de sistemas existente, también es posible depositar recubrimientos mediante pulverización catódica por magnetrón y HiPIMS. Además de los recubrimientos estándar de materiales duros (por ejemplo, TiN, TiCN, TiAIN o AITiN), también pueden utilizarse recubrimientos de alto rendimiento, como los recubrimientos nanocompuestos y multifuncionales, así como los recubrimientos de oxinitruro de nuevo desarrollo y los recubrimientos que contienen boro para su uso en la

Los recubrimientos que contienen boro para su uso a altas temperaturas, los recubrimientos DLC y, en particular, los recubrimientos de carbono amorfo tetraédrico (ta-C) para una baja fricción, así como los recubrimientos de adhesión optimizada para materiales base difíciles de recubrir, son prueba de nuestra experiencia en este campo.

Posibles aplicaciones y ámbitos de uso

Las posibles áreas de aplicación y los objetivos del recubrimiento de materiales duros mediante el proceso PVD se encuentran en muchas áreas industriales de la tecnología de producción, la ingeniería mecánica, la ingeniería de automoción y la tecnología de plásticos. Los principales ámbitos de aplicación son

- Mecanizado (Fig. 2)

- Conformado de chapa y punzonado

- Guías, elementos deslizantes, componentes de máquinas

- Procesado de plásticos

Fig. 1: Cartera de productos GFE

Fig. 1: Cartera de productos GFE

Fig. 2: Selección de diferentes herramientas de corte con recubrimiento de PVD

Fig. 2: Selección de diferentes herramientas de corte con recubrimiento de PVD

| Mecanizado | Conformado de chapa y punzonado | Guías, elementos deslizantes, componentes de máquinas | Transformación de plásticos |

| Mayor vida útil Protección contra el desgaste Alta dureza Menor fricción Mecanizado en seco Reducción de la formación de aristas Aislamiento térmico | Reducción de la fricción Mayor vida útil de la herramienta Menor tendencia a la soldadura Menor uso de lubricantes Reducción de las fuerzas de conformado | Reducción de la fricción Funcionamiento en seco Protección contra el desgaste Mayor vida útil Decoración | Mejor desmoldeo Menor tendencia a la adherencia Funcionamiento en seco Mejora de la calidad superficial de las piezas fabricadas Tiempos de ciclo más cortos Protección contra arañazos |

Tabla 1: Posibles aplicaciones y ventajas de los revestimientos duros

Los recubrimientos, que suelen tener un grosor de 2-3 µm, tienen una gama muy amplia de aplicaciones, desde la simple protección contra el desgaste de herramientas hasta el diseño visual de componentes. Al revestir herramientas, piezas y componentes de máquinas, los principales objetivos son mejorar la resistencia al desgaste y reducir el coeficiente de fricción. Además, los recubrimientos duros ofrecen otras posibilidades de aplicación y ventajas en las áreas de mecanizado, conformado de chapa, componentes de máquinas y transformación de plásticos (Tabla 1).

Instalaciones

El equipamiento del centro de recubrimiento de GFE para la deposición de recubrimientos PVD se ha ido ampliando continuamente desde 2002. Aquí se utilizan diversas tecnologías de recubrimiento (p 80, p 300, p 211, p 411) de Platit AG, Suiza. El tamaño máximo de los componentes que pueden revestirse es de unos Æ 500 mm × altura 500 mm.

Además de la producción de recubrimientos duros PVD estándar, los sistemas de recubrimiento disponibles presentan características especiales en cuanto a la tecnología y los materiales de recubrimiento disponibles. Cabe destacar la deposición de recubrimientos de nanocompuestos extremadamente duros, sistemas de recubrimiento de oxinitruro muy resistentes a la temperatura y recubrimientos de DLC de fricción reducida.

Los últimos sistemas de recubrimiento de GFE (p 211, p 411, Fig. 3) presentan además las siguientes características especiales:

- p 211: arco filtrado (para reducción de gotas), recubrimientos de ta-C muy duros

- p 411: sputtering magnetrón, sputtering pulsado (pPIMS), recubrimientos con boro.

Sistemas de revestimiento

GFE ofrece como servicio tanto recubrimientos PVD convencionales como recubrimientos para aplicaciones específicas. Por lo general, la deposición se realiza sobre materiales metálicos, pero también son posibles otros sustratos, por ejemplo, sustratos cerámicos, previa solicitud. Para la deposición mediante recubrimiento PVD, las temperaturas de recubrimiento en el proceso normal son de 400-480 °C; para recubrimientos especiales individuales, son posibles temperaturas de recubrimiento de 120-220 °C.

En colaboración con los socios industriales, se lleva a cabo la selección y el desarrollo de los recubrimientos más adecuados para cada aplicación y la deposición de los recubrimientos en los componentes del cliente. Las recomendaciones de recubrimiento se desarrollan sobre la base de nuestras propias investigaciones y de la experiencia del fabricante de los sistemas de recubrimiento existentes. Los siguientes sistemas de recubrimiento pueden

depositarse con la tecnología de sistemas disponible:

- Recubrimientos convencionales: TiN, TiCN, TiAlCN,

TiAlN, CrN, ZrN, AlTiN, AlTiCrN - Recubrimientos nanoestructurados: nACo, nACRo (nanocompuestos) basados en AlTiN o AlCrN en una matriz de Si3N4

- Combinación de revestimientos convencionales y nanoestructurados, combinación de diferentes funciones en un sistema de revestimiento multifuncional

- Capas que contienen oxígeno: CrTiON, ZrON, AlCrON (solicitud de patente: DE 10 2010 052 687 A1)

- Recubrimientos similares al diamante (DLC): a-C:H:Me; a-C:H:Si; ta-C

- Capas que contienen boro: TiB2, AlCrTiN/BN

- Recubrimientos de adherencia optimizada: Combinación de capas promotoras de adherencia adicionales con diferentes sistemas de capas; patentes: ES 10 2010 006 267,

DE 10 2008 015 013 A1

Fig. 3: Última tecnología de sistemas GFE (Platit AG): p 211 (arriba), p 411 (abajo)

Fig. 3: Última tecnología de sistemas GFE (Platit AG): p 211 (arriba), p 411 (abajo)

Desarrollo de capas

GFE no sólo trabaja en el campo de la tecnología de recubrimiento, sino que también considera todo el proceso de producción a la hora de recubrir, teniendo en cuenta el uso de herramientas, tensiones, procesos, tecnologías y perfiles de requisitos. Cada vez se utilizan más recubrimientos PVD complejos y combinaciones de recubrimientos como recubrimientos múltiples/multicapa, recubrimientos de gradiente, recubrimientos nanocompuestos, recubrimientos que contienen oxígeno, recubrimientos tipo diamante o recubrimientos que contienen boro sobre diferentes materiales de sustrato.

No ofrecemos simplemente una variante de recubrimiento, sino una solución de recubrimiento funcionalmente sofisticada que cubre todos los aspectos del proceso de mecanizado y la cadena de procesos de recubrimiento y adhesión del recubrimiento.

recubrimiento y la adherencia del recubrimiento. Junto con socios industriales e institutos de investigación, se desarrollan revestimientos para diversas aplicaciones y condiciones de funcionamiento en función de la aplicación respectiva y se prueban en el campo de pruebas de GFE.

Las principales prioridades de desarrollo son

- Desarrollo de recubrimientos de alta resistencia para temperaturas de aplicación > 1000 °C

- Desarrollo de recubrimientos de fricción optimizada basados en estructuras similares al diamante.

- Mejora de la adherencia de los recubrimientos cuando se recubren materiales difíciles de recubrir como CBN, PCD y cerámica.

- Recubrimiento a temperaturas de deposición < 150 °C

- Desarrollos de recubrimientos con requisitos personalizados (por ejemplo, grosor de recubrimiento > 10 µm, recubrimientos con tensión residual reducida, recubrimientos muy lisos).

Sobre la base de estos temas centrales, se desarrollan recubrimientos y tecnologías para usuarios de ingeniería de producción, ingeniería mecánica, ingeniería de automoción y tecnología de plásticos, tanto en proyectos de desarrollo básicos como orientados a la aplicación.

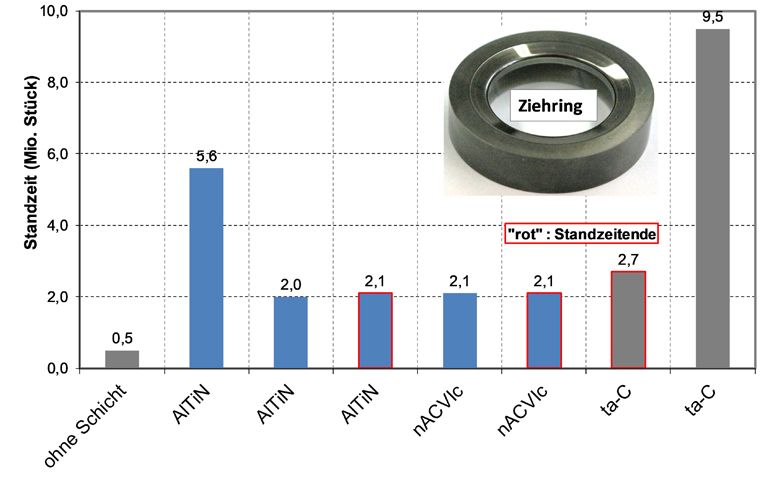

Por ejemplo, los recubrimientos amorfos tetraédricos (ta-C) tienen una elevada proporción de estructuras similares al diamante, por lo que presentan una dureza muy elevada y un coeficiente de fricción muy bajo. Por ejemplo, en un proyecto ZIM (FKZ: 16KN019723) llevado a cabo con la empresa MALA Verschluss-Systeme GmbH, se demostró un aumento significativo de la vida útil de las herramientas de embutición adecuadamente recubiertas durante el conformado por embutición profunda (Fig. 4, izquierda). Además, se puede reducir el uso de agentes desmoldeantes.

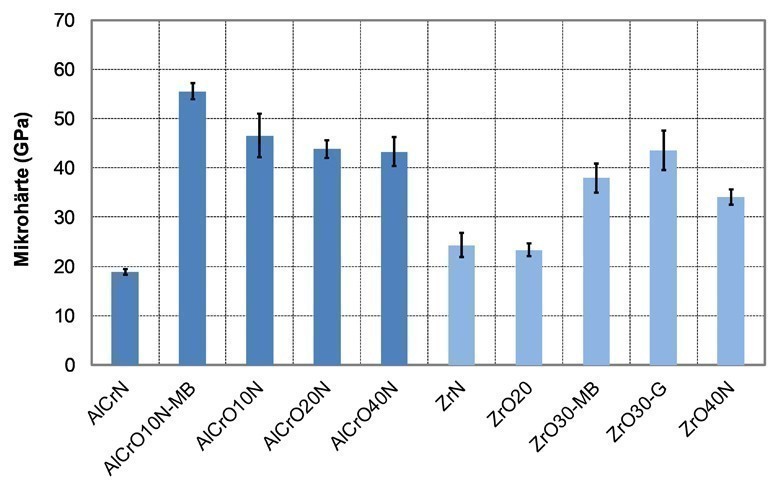

En un proyecto financiado por el Thüringer Aufbaubank (FKZ: 2007 WFN 0241), la incorporación de oxígeno en un compuesto de recubrimiento PVD generó distorsiones reticulares y mejoró la estabilidad térmica y mecánica de los recubrimientos. El aumento de la dureza de las capas de oxinitruro (hasta 55 GPa) permite mejorar la resistencia al desgaste por abrasión a una temperatura de aplicación más elevada (Fig. 4, derecha). Esto significa que los recubrimientos que contienen oxígeno pueden utilizarse con éxito para el mecanizado de materiales difíciles de cortar (por ejemplo, aleaciones a base de níquel y titanio).

Otros avances con éxito son

Recubrimiento de herramientas de corte con recubrimientos duros PVD:

- Aumento de la vida útil de la herramienta

- Influencia positiva en la rotura de virutas

- Optimización de las condiciones de mecanizado mediante recubrimientos coordinados

Aumento de la vida útil de las herramientas de punzonado y conformado

- Protección contra el desgaste, protección de cantos

- Optimización del valor de fricción

- Aumento de la vida útil

- Recubrimientos antidesgaste en componentes

- Reducción o prevención del desgaste por adherencia, desgaste por abrasión, desgaste físico-químico, desgaste por cavitación, desgaste por fricción, etc.

Establecimiento de coeficientes de fricción óptimos para piezas y componentes de máquinas sometidos a esfuerzos mecánicos y tribológicos

- Reducción del coeficiente de fricción de las superficies mediante recubrimientos de tipo diamante (DLC)

- Reducción del uso de lubricantes para diversos procesos de mecanizado

- Optimización de las propiedades de funcionamiento en seco

Reducción de las incrustaciones y otros efectos de adherencia durante el procesamiento de plásticos

- Mecanizado y procesamiento de plásticos

- Mecanizado de materiales adhesivos como el aluminio y el titanio

Caracterización de las propiedades del revestimiento y la superficie

Los revestimientos pueden caracterizarse en cuanto a sus propiedades mediante diversos métodos. En GFE Schmalkalden se pueden analizar los siguientes parámetros

- Espesor del revestimiento (según DIN EN ISO 26423) y estructura del revestimiento

- adherencia del revestimiento según DIN EN ISO 26443, DIN EN ISO 20502 y DIN 4856

- Dureza (HU y HV) según DIN EN ISO 14577

- Coeficiente de fricción y desgaste (bola/disco, bola/pirámide, perno sobre disco)

- Microestructura de fractura (SEM)

- Composición química (EDX)

- Estructura superficial (óptica y táctil)

- Tensiones de capas (deflexión)

- Análisis de metales duros: saturación magnética, coercitividad y densidad según DIN ISO 3326

- Análisis metalográficos según DIN EN ISO 4499 y DIN ISO 4505

Disponemos de todos los equipos de ensayo y análisis necesarios.

Fig. 4: Vida útil de las herramientas de embutición profunda recubiertas con ta-C (arriba); aumento de la dureza debido a los recubrimientos de oxinitruro (abajo)

Fig. 4: Vida útil de las herramientas de embutición profunda recubiertas con ta-C (arriba); aumento de la dureza debido a los recubrimientos de oxinitruro (abajo)

Conclusión

La GFE se ve a sí misma como un desarrollador y proveedor de servicios que trabaja con socios para desarrollar recubrimientos para diversas aplicaciones y condiciones de funcionamiento y los prueba en el campo de ensayos de la GFE o en las instalaciones de los socios. El registro y la definición de las tareas y el análisis de los requisitos in situ incluyen el asesoramiento, el desarrollo del revestimiento, el revestimiento, el tratamiento previo y posterior del revestimiento, el diagnóstico del revestimiento, el decapado y las pruebas. Basándose en este principio, se desarrollan revestimientos y tecnologías para usuarios de los campos de la ingeniería de producción, la ingeniería mecánica, la ingeniería de automoción y la tecnología de plásticos, tanto en proyectos de desarrollo básicos como orientados a la aplicación.