La experiencia de la fem abarca desde el desarrollo de materiales, la electroquímica y el acabado galvánico de superficies, la tecnología de superficies de metales ligeros, los recubrimientos de pintura y los procesos de recubrimiento asistidos por plasma hasta el análisis de materiales y superficies. Las actividades en el campo de la tecnología de superficies de plasma se localizan en el departamento de Tecnología de Superficies de Plasma - Física de Materiales (POT-MPh). En este artículo se analiza este espectro de investigación.

El fem Forschungsinstitut Edelmetalle + Metallchemie celebró su centenario en septiembre de 2022. Desde 1922 es el único instituto independiente del mundo dedicado a la investigación de metales preciosos. Sin embargo, esta importante área de investigación ya solo representa una pequeña proporción de las actividades de investigación del fem. En la actualidad, los objetivos de investigación se centran generalmente en los campos de la ciencia de los materiales y la tecnología de superficies. Aquí se desarrollan soluciones con visión de futuro para la industria y, en particular, para las PYME.

Los nuevos focos de I+D del fem son los sistemas de baterías y la tecnología del hidrógeno, la tecnología de procesos digitalizados, las superficies inteligentes y la eficiencia de materias primas y recursos. Actualmente, el instituto está ampliando sus instalaciones para incluir un laboratorio de innovación K15 de 4.500 metros cuadrados (véase la Fig. 1). Allí, el fem intensificará el trabajo de I+D orientado a la práctica en ciencia de materiales y tecnología de superficies para los importantes campos futuros de la tecnología energética, la eficiencia de los recursos y la tecnología de procesos digitalizados, y ampliará la transferencia de tecnología a las PYME y la industria. El proyecto está financiado por el Fondo Europeo de Desarrollo Regional (FEDER) como parte de la respuesta de la Unión a la pandemia de Covid-19.

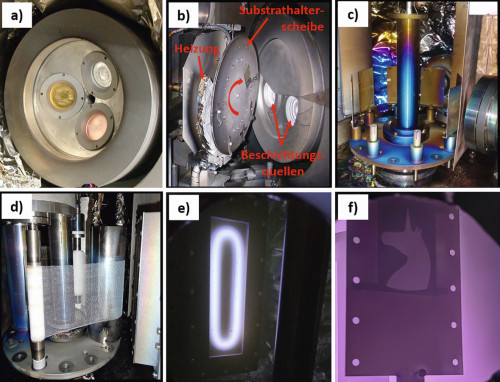

Fig. 2: Recubrimientos PVD sobre a) sustratos estacionarios con hasta 3 fuentes de recubrimiento (disposición confocal de los blancos); b) sustratos giratorios (rotación uniaxial del disco soporte del sustrato frente a hasta 3 fuentes de recubrimiento); c) sustratos móviles (rotación 1 y 2 veces); d) transporte rollo a rollo del material en banda, así como e) plasma de magnetrón sobre cátodo rectangular y f) plasma de grabado sobre sustrato antes del recubrimiento decorativo.

Fig. 2: Recubrimientos PVD sobre a) sustratos estacionarios con hasta 3 fuentes de recubrimiento (disposición confocal de los blancos); b) sustratos giratorios (rotación uniaxial del disco soporte del sustrato frente a hasta 3 fuentes de recubrimiento); c) sustratos móviles (rotación 1 y 2 veces); d) transporte rollo a rollo del material en banda, así como e) plasma de magnetrón sobre cátodo rectangular y f) plasma de grabado sobre sustrato antes del recubrimiento decorativo.

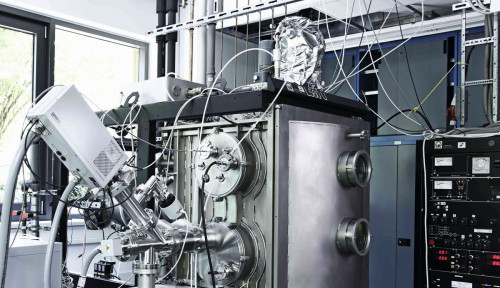

La fem está dividida en seis departamentos especializados, pero el artículo sólo trata de la tecnología de superficies por plasma. El llamado departamento POT-MPh se fundó en fem en 1989, dispone de cuatro sistemas de recubrimiento al vacío y se ocupa de la deposición asistida por plasma, las modificaciones de superficies por plasma y la caracterización de superficies tanto sin tratar como recubiertas o modificadas. Las propiedades de las superficies de materiales o componentes pueden adaptarse a las respectivas tensiones físicas y químicas mediante modificaciones y/o recubrimientos con plasma sin que ello afecte a las propiedades de volumen de los componentes. Los materiales de sustrato utilizados son diversos e incluyen aceros, metales duros, metales, polímeros, cerámica, vidrio y textiles. Estos pueden ser recubiertos y/o modificados superficialmente de forma estacionaria, con rotación simple o doble o rollo a rollo (R2R) (véanse ejemplos en la Fig. 2). Los campos de aplicación van desde la protección contra el desgaste y la corrosión y las aplicaciones decorativas hasta la medicina (por ejemplo, revestimientos biocompatibles) y la tecnología energética (pilas de combustible, baterías).

Deposición física de vapor (PVD)

Tres de los cuatro sistemas de recubrimiento al vacío del departamento de POT-MPh de la empresa están equipados para la deposición PVD mediante pulverización catódica por magnetrón. Para el funcionamiento de los cátodos de pulverización catódica se dispone de varias fuentes de tensión CC y MF y de dos pulsadores HiPIMS. Además de los recubrimientos estándar, como TiN, TiAlN, CrN, etc., también se llevan a cabo desarrollos específicos de recubrimientos con respecto a la composición química o el diseño del recubrimiento (recubrimientos multicapa, recubrimientos nanocompuestos) para proyectos de investigación, pero también en cooperación directa con la industria. A continuación se describen algunas de las posibles variantes de proceso en el campo del PVD.

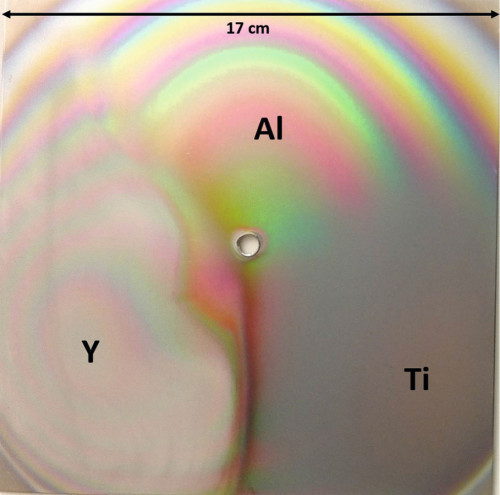

Desarrollo de nuevas aleaciones mediante deposición PVD

Con un sustrato fijo y el uso de dos o tres cátodos de sputtering, se pueden llevar a cabo cribados de materiales (síntesis combinatoria de materiales). Este proceso se utiliza actualmente en el marco de un proyecto IGF ("RefMagS", nº 21989 N) con dos cátodos de sputtering. El objetivo del proyecto es desarrollar revestimientos protectores contra la corrosión y resistentes al desgaste. Un cátodo para sputtering con un blanco de magnesio y un segundo cátodo para sputtering con un blanco de metal refractario (RM = titanio, vanadio, cromo, etc.) funcionan simultáneamente en una atmósfera Ar/N2. Frente a los dos cátodos de sputtering hay una serie de sustratos individuales fijos. La composición química de la capa varía en la fila de sustratos desde nitruro de Mg casi puro hasta una mezcla de nitruro de Mg-RM y nitruro de RM casi puro. Un ensayo posterior de niebla salina muestra el contenido de Mg a partir del cual mejora la resistencia a la corrosión de los sustratos de acero recubiertos. Entre otras cosas, el magnesio actúa como ánodo de sacrificio en el recubrimiento.

Para la deposición de aleaciones metálicas binarias o ternarias (o compuestos metálicos como nitruros, carburos u óxidos) con una composición química específica, los sustratos pueden montarse en un soporte de sustrato giratorio (véase la Fig. 2b), de modo que pueda recubrirse una serie de sustratos modelo en las mismas condiciones. La ventaja de este método es que cada fuente de pulverización catódica puede controlarse por separado y, por tanto, casi cualquier composición de aleación binaria o ternaria puede producirse muy fácilmente como capas sobre los sustratos utilizando cátodos de metal puro (sin cátodos de aleación). Dependiendo de la velocidad de rotación del soporte del sustrato, pueden depositarse desde capas completamente mezcladas (rotación muy rápida) hasta capas multicapa (rotación muy lenta).

En otros dos proyectos de investigación se utilizaron tres cátodos para sputtering para el desarrollo de revestimientos decorativos (proyecto BMFT nº 13N5834 (Fig. 3 a) - para más detalles véase [1], proyecto de la UE "Coloured Gold" nº COOP-CT-2006-032497). En el mencionado proyecto de la UE, se depositaron aleaciones de oro azul y púrpura utilizando un blanco de oro en combinación con otros dos blancos metálicos [2]. Otra opción para producir revestimientos decorativos se basa en un proceso de dos etapas que produce capas de óxido homogéneas y transparentes con colores de interferencia muy brillantes sobre componentes tridimensionales. En primer lugar, se deposita una capa metálica de niobio mediante PVD. En una segunda etapa, el componente recubierto se oxida anódicamente en la superficie (ejemplo: jarrón recubierto de Nb en la Fig. 3 b).

Recubrimientos semi-industriales

Uno de los sistemas PVD (POTatO) está preparado para recubrimientos semi-industriales. Los componentes pueden recubrirse en pequeños lotes con una rotación de 1 a 2 veces (véanse las Fig. 2 c, 2 e, 2 f y 4 a). Se dispone de dos tamaños diferentes de fuentes de recubrimiento: cátodos para sputtering circulares de 75 mm y cátodos para sputtering rectangulares con una altura de 20 cm (véase la Fig. 2 e); puede encontrarse información más detallada al respecto en [1].

Recubrimientos rollo a rollo (R2R)

Otra variante de recubrimiento es el recubrimiento rollo a rollo (R2R) de películas o textiles, por ejemplo. Para ello, en el marco de un proyecto ZIM ("MetTex", n.º KF2342815AJ4) se creó e integró en el sistema una unidad R2R (véase fig. 2 d). Esto permite ahora el recubrimiento por pulverización catódica de material en banda con una anchura de hasta 200 mm.

Deposición química en fase vapor (PACVD)

En un cuarto sistema de vacío, equipado actualmente con dos fuentes de chorro de plasma (inductiva y capacitiva), se realizan deposiciones PACVD y activaciones y grabados de superficies. La fuente de chorro de plasma capacitiva es un componente del sistema suministrado por HS-Group GmbH. Ambas fuentes utilizan como precursores gases (Ar, N2, O2, C2H2) y líquidos con alta presión de vapor (por ejemplo, TMS). La fuente de chorro de plasma capacitivo se ha utilizado con éxito para la deposición de capas de hidrocarburos dopadas con nitrógeno (proyectos IGF "BlackBip" y "HiRaCarbon"). El proceso de recubrimiento desarrollado para ello es un método prometedor para depositar capas conductoras de la electricidad con el fin de proteger contra la corrosión las placas bipolares metálicas de las pilas de combustible PEM [3]. Además, se pueden producir capas que contengan silicio y capas duras de carbono tipo diamante (DLC).

Tratamiento térmico termoquímico

Además de la deposición de capas, las fuentes de chorro de plasma del sistema PACVD también se utilizaron para el tratamiento térmico termoquímico. En un proyecto del ZIM se investigó la nitruración por plasma de diversos tipos de acero, incluido el acero inoxidable [4]. Se descubrió que la nitruración de corta duración, en particular de unas pocas horas, conducía a mayores concentraciones de nitrógeno en el acero en comparación con la nitruración por plasma convencional. Dependiendo de la atmósfera de gas utilizada, también es posible la carburización, carbonitruración, oxidación u oxinitruración. Recientemente se ha puesto a disposición de las mujeres un suministro de tensión para la implantación de iones por inmersión en plasma (PIII) (puede encontrarse una descripción detallada de la PIII en [5]). Esto permite aplicar pulsos de alto voltaje de hasta -25 kV al componente, haciendo que el plasma se forme directamente alrededor del componente. La deposición de capas también es posible con este suministro de tensión.

Caracterización del plasma

El departamento POT-MPh dispone de métodos como la monitorización de plasma (véase Fig. 4 b), la espectrometría de masas, la espectrometría de emisión óptica, la medición con sonda Langmuir y los sistemas de cuarzo oscilante para los análisis básicos de los plasmas utilizados en la tecnología de superficies.

Caracterización de capas y materiales

La fem dispone de diversos métodos para caracterizar materiales, revestimientos o superficies modificadas. La tabla 1 muestra una selección de los métodos más utilizados en el campo de la tecnología de superficies por plasma.

|

Caracterización de materiales y recubrimientos |

Proceso |

|

Topografía de superficie |

Microscopía confocal; perfil táctil y medición de rugosidad |

|

Microestructura |

FE-SEM, FIB-SEM, estructura cristalina y análisis de microtextura (EBSD), difracción de rayos X, incidencia rasante (GIXRD), |

|

Composición del revestimiento |

EDX/WDX, GDOS, ICP-OES, ICP-MS, AAS, FTIR |

|

Propiedades eléctricas |

Conductividad eléctrica |

|

Espesor del revestimiento |

Calotest, perfilometría, fluorescencia de rayos X, reflectometría de rayos X |

|

Resistencia adhesiva |

Ensayo de indentación Rockwell, resistencia a la tracción adhesiva (ASTM C 633) |

|

Dureza |

Prueba de indentación instrumentada / nano dureza |

|

Color, brillo, transmisión |

Espectrómetro simultáneo, medición del brillo, mediciones de la transmisión |

|

Ángulo de contacto |

Ángulo de contacto con el agua (hidrófilo, hidrófobo) |

|

Fricción, desgaste |

Tribómetro pin-on-disc y desgaste vibratorio oscilante |

|

corrosión |

Mediciones electroquímicas, niebla de pulverización (NSS, ESS, CASS) |

|

Propiedades térmicas |

Análisis térmico diferencial (ATD), calorimetría (DSC), |

Conclusiones y perspectivas

El departamento de POT-MPh de la fem está dotado de un amplio abanico de posibilidades para reaccionar con flexibilidad ante nuevos temas de investigación o consultas industriales. Además del perfeccionamiento de recubrimientos establecidos basados en procesos PVD y PACVD, también se pueden depositar composiciones de recubrimiento nuevas y exóticas y diseñar estructuras de recubrimiento específicas. Esto sitúa al departamento en una posición excelente para apoyar a la industria en el desarrollo de nuevos materiales de recubrimiento, asesorar sobre la optimización de los procesos industriales de recubrimiento y, utilizando la tecnología de medición disponible en el instituto de investigación, proporcionar la aclaración necesaria en caso de daños u ofrecer y llevar a cabo investigaciones en proceso como servicio. El departamento participa constantemente en cooperaciones con PYME y grandes empresas en el marco de proyectos industriales y/o financiados con fondos públicos.

En el departamento y en todo el instituto se dispone de amplias instalaciones de análisis y ensayo para la investigación de deposiciones de capas y modificaciones de superficies. Si no se dispone de procesos individuales, cooperamos con socios nacionales e internacionales.

El departamento POT-MPh también trabaja con éxito en el campo del tratamiento térmico termoquímico mediante fuentes de chorro de plasma. Las posibilidades disponibles para ello también se ampliaron recientemente con la adquisición de un generador de alto voltaje para la implantación de iones por inmersión en plasma. El plan para un futuro próximo es entrar en el campo del CVD térmico, más concretamente en el proceso de deposición de capas atómicas (ALD). En el marco de un proyecto FEDER (proyecto faro H2-Aspen / Hy-FIVE), se integrará una cámara ALD en un nuevo sistema de clúster. El módulo ALD también podrá funcionar por separado del sistema de clúster y ofrecerá la opción de ALD asistido por plasma (PE-ALD).

Agradecimientos

Nos gustaría dar las gracias a los patrocinadores del proyecto BMFT, BMBF, DFG, EU y BMWi/AiF por su apoyo financiero a largo plazo.

Bibliografía

[1]M. Fenker: Investigación y desarrollo diversos en el campo de la tecnología de superficies de plasma - física de materiales, Galvanotechnik, n.º 12 (2016) 2548-2558.

[2]U.E. Klotz: Metallurgy and processing of coloured gold intermetallics - Part II: Properties and surface processing, Gold Bulletin, Vol. 43, No. 1 (2010) 4-10

[3]M. Fenker; J. Julin; K. Petrikowski; A. Richter: Physical and electrical properties of nitrogen-doped hydrogenated amorphous carbon films, Vacuum 162 (2019) 8-14.

[4]M. Fenker; K. Petrikowski; G. Preiß: Plasma nitriding of austenitic stainless steel using a plasma jet source, Jahrbuch Oberflächentechnik, Vol. 69 (2013) 91-98.

[5]W. Ensinger: Modification of mechanical and chemical surface properties of metals by plasma immersion ion implantation, Surface and Coatings Technology 100-101 (1998) 341-352