-Parte 1 - Las interacciones entre los lubricantes y las superficies de acero y la consiguiente formación de capas de reacción triboquímicas reductoras de la fricción y el desgaste tienen una importancia fundamental para aumentar la eficacia. El recubrimiento de las superficies de contacto tribológicas mediante la tecnología de deposición física de vapor (PVD) impide que se produzcan las interacciones convencionales entre el acero y los aditivos. Una alternativa para permitir la formación de capas de reacción triboquímica es la deposición de recubrimientos tribocatalíticos. Los elementos tribocatalíticos, como el Cu, pueden interactuar con el lubricante.

Enfoque

El objetivo de la modificación con Cu de los recubrimientos duros es convertir las moléculas de aceite base del lubricante en capas de carbono tipo diamante con efecto reductor de la fricción. Para investigar las correspondientes interacciones triboquímicas entre el lubricante y el recubrimiento, se depositaron capas de (Cr,Al,W,Cu)N sobre el acero cementado 16MnCr5E utilizando tecnología híbrida PVD. La tecnología híbrida PVD combina corriente continua y pulso de magnetrón de pulverización de alta potencia (dcMS/HPPMS). El comportamiento tribológico del recubrimiento se examinó en un tribómetro pin-on-disc (PoD). Como lubricante se utilizó polialfaolefina (PAO) sintética sin aditivos. Las interacciones tribocatalíticas se analizaron mediante espectroscopia Raman. La influencia del hierro en las interacciones se evaluó variando los materiales del contracuerpo, 100Cr6 y Si3N4. A T = (23±5) °C y utilizando un contra-cuerpo de Si3N4, no se detectan interacciones catalíticas entre el recubrimiento y el lubricante. Por el contrario, a T = (90±5) °C y un contracuerpo de 100Cr6, se detecta un aumento de los enlaces de carbono en la superficie, lo que indica interacciones tribocatalíticas entre el revestimiento y el PAO. En este estudio, se observó una reducción del desgaste en comparación con un recubrimiento de referencia (Cr,Al)N. Sin embargo, la formación de capa de reacción triboinducida observada se correlacionó con un aumento del coeficiente de fricción.

1 Introducción

La creciente concienciación medioambiental y los elevados costes energéticos son importantes impulsores del desarrollo en el diseño de máquinas y sistemas industriales y están obligando a realizar esfuerzos para aumentar la eficiencia energética de dichos sistemas. Sin embargo, el aumento de la eficiencia energética va acompañado de un aumento de las densidades de potencia en los componentes y elementos de las máquinas, lo que se traduce en mayores índices de desgaste y una menor vida útil. Por este motivo, la reducción de la fricción y el desgaste tiene una importancia fundamental en muchos ámbitos de la industria. En los últimos 40 años, se han desarrollado recubrimientos duros producidos por deposición física de vapor (PVD) para reducir el desgaste, que hoy en día son el estado del arte en muchas aplicaciones. Además de la resistencia al desgaste, la reducción de la fricción mediante revestimientos de PVD es cada vez más importante.

Convencionalmente, la interacción de las superficies de acero de los componentes de las máquinas con los aditivos de los lubricantes provoca la formación de capas de reacción triboquímicas reductoras de la fricción y el desgaste, que contribuyen a la separación de las partes en contacto tribológico [1]. Sin embargo, recubriendo las superficies en interacción con revestimientos inertes resistentes al desgaste se evitan tales interacciones. En consecuencia, es necesario encontrar e investigar enfoques alternativos para el inicio de la formación de capas de reacción triboquímicas. La modificación de los recubrimientos PVD con elementos triboquímicamente activos, que pueden interactuar con los aceites base lubricantes y los aditivos, ofrece un gran potencial para permitir también la formación de capas de reacción reductoras de la fricción en los contactos recubiertos.

Además del enfoque de modificar los recubrimientos PVD con elementos triboactivos como W y Mo, que permiten la formación de los lubricantes sólidos WS2 y MoS2 mediante la interacción con aditivos que contienen azufre [2], la modificación de los recubrimientos con el elemento tribocatalíticamente activo Cu también promete la posibilidad de formar capas de reacción reductoras de la fricción en el contacto tribológico. El efecto tribocatalítico de los recubrimientos de PVD que contienen cobre fue investigado por primera vez por Erdemir et al [3]. La modificación de capas nanocristalinas de MoN y VN con Cu condujo a la formación de capas de reacción triboquímicas a base de carbono debido a la interacción del Cu con el aceite base del lubricante polialfaolefina (PAO), que son similares a las capas de carbono amorfo, los llamados recubrimientos de carbono tipo diamante (DLC) [3]. En experimentos realizados con un tribómetro de bola sobre disco, la formación de capas de reacción inducidas catalíticamente se correlacionó con la reducción de la fricción y el desgaste en el contacto acero/recubrimiento lubricado [3]. Sin embargo, la formación de capas de reacción como resultado de las interacciones catalíticas de los recubrimientos PVD con los lubricantes ha sido poco estudiada. En este contexto, en el presente estudio se investigaron las interacciones entre el sistema de recubrimiento (Cr,Al,W,Cu)N y el lubricante sintético no aditivado PAO para poder demostrar la posible formación de capas de reacción inducidas tribocatalíticamente y reductoras de la fricción. Además de las interacciones tribocatalíticas, también se analizó la interacción entre el W del recubrimiento y el azufre del lubricante. Esto es posible porque, a pesar de la clasificación "sin aditivos", el PAO del lubricante contiene pequeñas cantidades de azufre para su estabilización.

2 Procedimiento y métodos de investigación

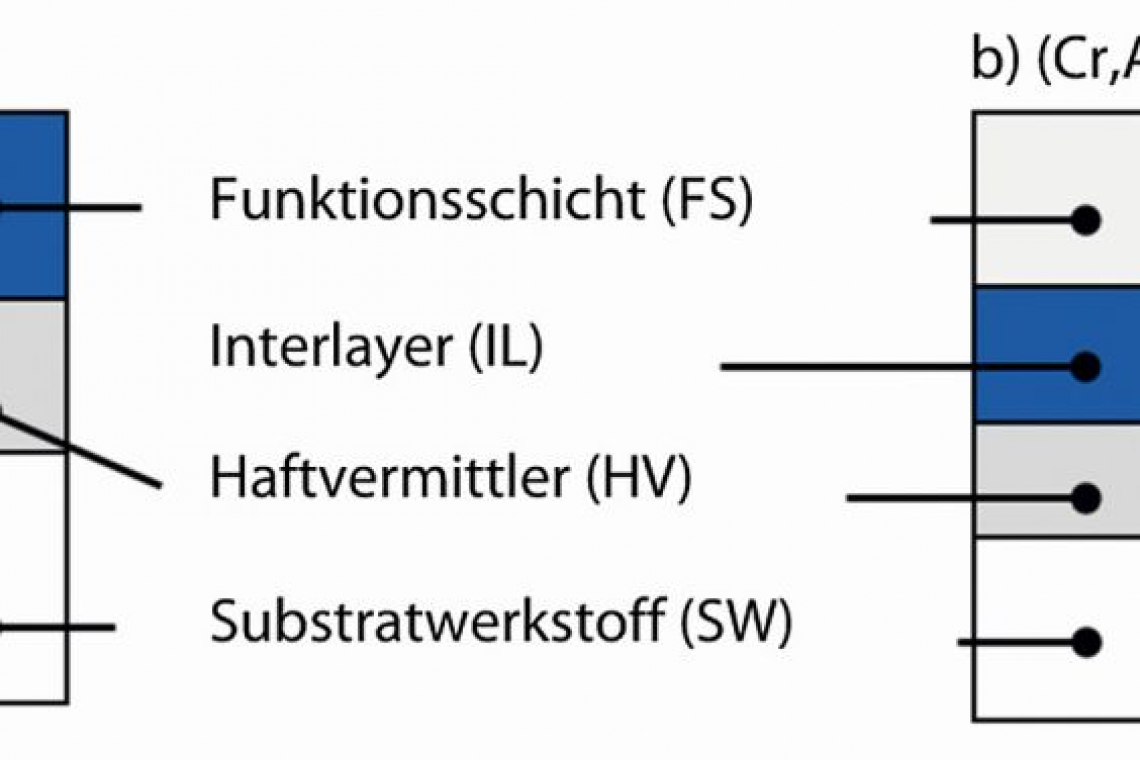

Para investigar estas relaciones, se desarrolló un recubrimiento de (Cr,Al,W,Cu)N y se depositó sobre el acero cementado 16MnCr5E (1.7131), dureza H = (60±2) HRC, utilizando tecnología híbrida PVD - una combinación de corriente continua y pulso de pulverización de magnetrón de alta potencia (dcMS/HPPMS). El recubrimiento se produjo utilizando el sistema de recubrimiento industrial CC800/9 HPPMS de CemeCon AG, Würselen, Alemania, sobre muestras redondas pulidas, Ø = 25 mm, h = 8 mm, Ra ≤ 0,02 µm. Para sintetizar el sistema de recubrimiento multicapa mostrado en la Figura 1, que consiste en un promotor de adherencia (Cr,Al), HV, una capa intermedia (Cr,Al)N, IL, y la capa funcional (Cr,Al,W,Cu)N, FS, los cuatro cátodos dcMS y los dos HPPMS del sistema de recubrimiento se equiparon con blancos como se muestra en la Tabla 1 .

| Paso del proceso | Asignación de blancos | |||||

| dcMS1 | dcMS2 | dcMS3 | dcMS4 | HPPMS1 | HPPMS2 | |

| (Cr,Al) | Al | CrAl20 | CrAl20 | |||

| (Cr,Al)N | Al | CrAl20 | CrAl20 | |||

| (Cr,Al,W,Cu)N | Cu | W | CrAl20 | Al | CrAl20 | CrAl20 |

El número de cátodos utilizados dependía del paso del proceso y de la composición deseada de la capa respectiva. Sólo el dcMS4 y ambos cátodos HPPMS se utilizaron para producir el promotor de adhesión (Cr,Al), mientras que todos los cátodos dcMS y HPPMS se utilizaron para depositar la capa funcional (Cr,Al,W,Cu)N (Tabla 1). La designación CrAl20 indica un cátodo de Cr en el que están incrustados 20 tapones de Al. Para poder ajustar el contenido de Cu en la capa funcional de (Cr,Al,W,Cu)N dentro de un rango moderado de 10 at% ≤ xCu ≤ 30 at%, se utilizó el cátodo dcMS3, que estaba equipado con un blanco CrAl20 adicional, además de los cátodos utilizados en la deposición del recubrimiento de referencia de (Cr,Al)N.

|

Etapa del proceso |

|||

|

Parámetros del proceso [unidad] |

(Cr,Al) |

(Cr,Al)N |

(Cr,Al,W,Cu)N |

|

UB,HPPMS [V] |

-100 |

-100 |

-100 |

|

ton [µs] |

40 |

40 |

40 |

|

f [Hz] |

500 |

500 |

500 |

|

[sccm] |

200 |

200 |

200 |

|

pN2 [mPa] |

- |

560 |

560 |

|

PdcMS1 [kW] |

- |

- |

0,5 |

|

PdcMS2 [kW] |

- |

- |

0,8 |

|

PdcMS3 [kW] |

- |

- |

3 |

|

PdcMS4 [kW] |

3 |

3 |

3 |

|

PHPPMS1 [kW] |

5 |

4 |

4 |

|

PHPPMS2 [kW] |

5 |

4 |

4 |

|

Leyenda: UB: tensión de polarización;ton: duración del pulso; f: frecuencia; : flujo de gas argón; P: potencia del cátodo. |

|||

Todo el proceso de recubrimiento se dividió en cuatro fases: Calentamiento, grabado, recubrimiento y enfriamiento. En primer lugar, la potencia de calentamiento se fijó en PH = 1,5 kW para desgasificar la cámara de vacío. A continuación, se grabó la superficie del sustrato para limpiarla. Para permitir el recubrimiento del material de sustrato sensible a la temperatura 16MnCr5E con una temperatura de revenido de T ≈ 180 °C, se desconectó la calefacción durante el proceso de grabado y recubrimiento. Durante la fase de recubrimiento, se produjo el sistema de recubrimiento de tres capas utilizando los parámetros de proceso indicados en la Tabla 2. Por último, los sustratos recubiertos se enfriaron a temperatura ambiente y se ventiló la cámara de vacío.

2.1 Análisis de las propiedades del revestimiento y del material compuesto

El análisis topográfico de los recubrimientos se realizó mediante microscopía confocal de barrido láser (CLSM) utilizando el microscopio VK-X210, Keyence, Neu-Isenburg, Alemania. La rugosidad lineal del revestimiento se determinó utilizando los datos relativos a la altura obtenidos a partir de 50 mediciones lineales de acuerdo con la norma DIN EN ISO 4287. Para analizar la morfología y el grosor del revestimiento, se evaluaron las fracturas transversales del compuesto de revestimiento mediante microscopía electrónica de barrido (SEM), ZEISS DSM 982 Gemini, Carl Zeiss AG, Oberkochen, Alemania.

La composición química se analizó mediante espectroscopia de dispersión de energía de rayos X (EDX), Oxford Link ISIS, Oxford Instruments plc, Abingdon, Inglaterra. En cuanto a la composición química de los revestimientos depositados, en el manuscrito sólo se indica el contenido de los componentes metálicos. La información no corresponde a la estequiometría, ya que pueden existir diferencias locales de composición en función de las fases locales presentes. Por lo tanto, las composiciones químicas indicadas reflejan el valor medio de diez mediciones EDX en cada caso.

Los parámetros mecánicos de dureza de indentación HIT y módulo de indentación EIT se determinaron sin postprocesado mecánico de los recubrimientos mediante nanoindentación utilizando un diamante Berkovich. Se utilizó el TriboIndenter TI 950, Bruker Corporation, Billerica, Massachusetts, EE.UU.. La fuerza de indentación fue FInd = 10 mN. Se registraron y analizaron un total de 60 perfiles de profundidad de carga-indentación. El método para calcular la dureza de indentación HIT y el módulo de indentación EIT se basa en las ecuaciones de Oliver y Pharr [4]. Para el revestimiento se asumió una relación de Poisson constante de ν = 0,25. Se realizaron ensayos de rayado basados en la norma DIN EN ISO 20502 para analizar la adherencia y se evaluaron ópticamente mediante imágenes CLSM para definir las cargas críticas de rayado Lc1, Lc2 y Lc3. La cuantificación de la resistencia de la unión en el material compuesto (Cr,Al,W,Cu)N y 16MnCr5E se llevó a cabo utilizando el rayador HPG 200/2 de la Gesellschaft für Fertigungstechnik und Entwicklung, Schmalkalden, Alemania, a una velocidad de rayado constante, vR = 10 mm/min, y una carga de rayado constante.

2.2 Investigación del comportamiento tribológico y de las interacciones tribocatalíticas entre (Cr,Al,W,Cu)N y polialfaolefina (PAO)

El comportamiento tribológico del recubrimiento de (Cr,Al,W,Cu)N se investigó en condiciones de deslizamiento continuo en un tribómetro pin-on-disc (PoD), CSM Instruments, Peseux, Suiza, con una presión inicial de pH = 1.600 MPa, a una fuerza normal constante de FN = 10 N, un radio de r = 5 mm, una velocidad relativa de v = 0,1 m/s y una distancia de recorrido de s = 1.000 m a T = (23±5) °C y T = (90±5) °C. El cuerpo base se recubrió con (Cr,Al,W,Cu)N y polialfaolefina (PAO). Como probetas base se utilizaron probetas 16MnCr5E recubiertas con (Cr,Al,W,Cu)N. Como probetas de acoplamiento se utilizaron bolas sin recubrimiento, Ø = 6 mm, de acero 100Cr6 (1.3505) con una dureza de H = (60±2) HRC y bolas cerámicas, Ø = 6 mm, de Si3N4. Se evaluó la influencia del hierro en las interacciones tribocatalíticas variando el material del cuerpo de acoplamiento, 100Cr6 y Si3N4. El lubricante sintético sin aditivos PAO, ExxonMobil, Texas, EE.UU., se utilizó para las pruebas PoD. Los parámetros del lubricante densidad ρ, viscosidad η e índice de viscosidad VI se analizaron en OELCHECK GmbH, Brannenburg, Alemania (Tabla 3). Cada combinación de parámetros de ensayo PoD se ensayó dos veces. En la sección de resultados se muestra un resultado de ensayo representativo. Los resultados de los ensayos tribológicos del recubrimiento (Cr,Al,W,Cu)N se comparan a continuación con los de un recubrimiento de referencia (Cr,Al)N, R, que también se produjo utilizando un proceso híbrido y los parámetros de proceso especificados en la Tabla 2. En la producción del recubrimiento de referencia sólo se omitió la síntesis final de la capa funcional y se aumentó la duración para la producción de la capa de (Cr,Al)N.

|

Lubricante |

Viscosidad η [cSt] a T = 40 °C |

Viscosidad η [cSt] a T = 100 °C |

Densidad ρ [kg/m3] a T = 15 °C |

Índice de viscosidad VI [-] a T = 25 °C |

|

PAO |

63,3 |

10,5 |

0,85 |

156 |

Las interacciones tribocatalíticas entre el revestimiento y el lubricante se analizaron mediante espectroscopia Raman utilizando el espectrómetro RENISHAW inVia REFLEX, Renishaw GmbH, Pliezhausen, Alemania. La espectroscopia Raman se realizó utilizando un láser de estado sólido con una longitud de onda de λ = 532 nm. Se seleccionó una rejilla de 1.800 líneas por mm (l/mm). El espectrómetro Raman se calibró con una muestra de referencia de silicio antes de las mediciones.

Bibliografía

[1] H. Spikes: The History and Mechanisms of ZDDP, Tribology Letters 17 (2004) 469-489, https://doi.org/10.1023/B:TRIL.0000044495.26882.b5

[2] P.E. Hovsepian; P. Mandal; A.P. Ehiasarian; G. Sáfrán; R. Tietema; D. Doerwald: Friction and wear behaviour of Mo-W doped carbon-based coating during boundary lubricated sliding, Appl. Surf. Sci. 366 (2016) 260-274, https://doi.org/10.1016/j.apsusc.2016.01.007

[3] A. Erdemir; G. Ramirez; O.L. Eryilmaz; B. Narayanan; Y. Liao; G. Kamath; S.K. Sankaranarayanan: Carbon-based tribofilms from lubricating oils, Nature 536 (7614) (2016) 67-71, DOI: 10.1038/nature18948.

[4] W.C. Oliver; G.M. Pharr: An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments, Journal of Materials Research, 7, 6, (1992) 1564-1583, https://doi.org/10.1557/JMR.1992.1564

[5] J.C. Sánchez-López; A. Contreras; S. Domínguez-Meister; A. García-Luis; M. Brizuela: Tribological behaviour at high temperature of hard CrAlN coatings doped with Y or Zr, Thin Solid Films 550 (2014) 413-420.

[6] V. Korepanov; H. Hamaguchi; E. Osawa; V. Ermolenkov; I.K. Lednev; B.J.M. Etzold; O. Levinson; B. Zousma; C. PrakashEpperla; H.-C. Chang: Carbon structure in nanodiamonds elucidated from Raman spectroscopy, Carbon, 121 (2017) 322-329, https://doi.org/10.1016/j.carbon.2017.06.012

[7] B. Lafuente; R.T. Downs; H. Yang; N. Stone: The power of databases: the RRUFF project, en: T. Armbruster; R.M. Danisi: Highlights in Mineralogical Crystallography, (2015), W. De Gruyter, Berlín, Alemania, 1-30, RRUFF ID R060514.

[8] B. Lafuente; R.T. Downs; H. Yang; N. Stone: The power of databases: the RRUFF project, en: T. Armbruster; R.M. Danisi: Highlights in Mineralogical Crystallography, (2015), W. De Gruyter, Berlín, Alemania, 1-30, RRUFF ID X050102.

[9] A. Dychalska; P. Popielarski; W. Frankow; K. Fabisiak; K. Paprocki; M. Szybowicz: Study of CVD diamond layers with amorphous carbon admixture by Raman scattering spectroscopy, Material Science-Poland, 33, 4, (2015) 799-805, https://doi.org/10.1515/msp-2015-0067