Tiempos difíciles para los fabricantes de placas de circuito impreso: caída de los pedidos, condiciones de trabajo difíciles debido al coronavirus, productos chinos baratos. Sin embargo, la investigación ha demostrado que muchos fabricantes de placas aprovechan el momento para impulsar la digitalización e invertir en nuevas máquinas y tecnologías. Este artículo en dos partes presenta los planes y problemas de 14 empresas de PCB. La primera parte trata de los fabricantes alemanes de placas de circuito impreso, y la segunda, de los de otros países de la UE. También se analiza la nueva iniciativa emblemática del BMBF "Electrónica de confianza".

Para comprender mejor la situación de la industria alemana de las placas de circuito impreso, examinaremos primero el desarrollo de toda la industria eléctrica en Alemania. Los fabricantes de placas están integrados en esta industria como proveedores y son, por tanto, uno de sus componentes. Cabe suponer que una parte importante de las placas de circuito impreso fabricadas en Alemania se utilizan también en la industria eléctrica local, que a su vez actúa como proveedora de otros sectores industriales como la automoción, la tecnología de automatización, la tecnología médica, etc. Además, existen soportes fabricados en el extranjero. También hay soportes fabricados en el extranjero, principalmente en China.

Por tanto, la situación de la industria eléctrica que utiliza PCB repercute más o menos directamente en la situación de los fabricantes de PCB, y la situación de la industria eléctrica está a su vez estrechamente vinculada a la situación de los clientes finales de productos eléctricos en otros sectores industriales y países. Conclusión: si a estos últimos les va mal, esto se extiende a los fabricantes de PCB como parte importante de la cadena de suministro.

Un buen ejemplo de ello es el Grupo Schweizer con Schweizer Electronic en Schramberg. En su comunicado de prensa del 6 de noviembre de 2020 sobre la evolución del negocio en el tercer trimestre y los tres primeros trimestres del año, la empresa escribió que la facturación total ascendió a 69 millones de euros, lo que corresponde a un -26,8% en comparación con el año anterior.

Con el fin de reducir el umbral de rentabilidad en la planta de Schramberg, se introdujo el trabajo a jornada reducida tanto para la producción como para la administración en el segundo y tercer trimestres de 2020. Para contrarrestar el impacto de la disminución de los volúmenes de negocio y la caída de los márgenes, ya se aplicaron numerosas medidas de reducción de costes en el último ejercicio en relación con los costes de personal y materiales. Estas medidas continuaron en el periodo de referencia. En comparación con la fecha de presentación de informes de septiembre de 2019, el número de empleados en Schramberg se redujo en torno al 10% a finales del tercer trimestre de 2020.

La entrada de pedidos en los tres primeros trimestres de 2020 ascendió a 38,7 millones de euros, lo que corresponde a un -36,2% en comparación con el mismo periodo del año anterior. Los pedidos en curso a finales del tercer trimestre de 2020 ascendían a 101,7 millones de euros (31 de diciembre de 2019: 126,7 millones de euros). Sin embargo, según el Comité Ejecutivo, el rendimiento comercial de la empresa se estabilizó de nuevo en el tercer trimestre, es decir, mostró una tendencia al alza. Paradójicamente, el impulso positivo de las ventas en este periodo procedió principalmente del sector del automóvil. Este sector había provocado un cierto desplome para muchos fabricantes de placas de circuito impreso desde 2019. El Comité Ejecutivo espera que la tendencia de recuperación continúe en el cuarto trimestre de 2020. Esta previsión está respaldada por una tendencia positiva en el impulso de los pedidos y un aumento del volumen de negocio en su nueva planta de China. Como muestran las cifras de la ZVEI a continuación, Schweizer ha seguido la tendencia general de la industria eléctrica local durante la crisis del coronavirus, solo que de forma más drástica.

Difícil situación de la industria eléctrica

La industria eléctrica y electrónica alemana atraviesa este año uno de sus momentos más difíciles debido a Covid-19. Así lo confirman una vez más las cifras publicadas por la ZVEI en octubre de 2020. En el periodo de enero a agosto de este año, la entrada de pedidos fue un 10,3% inferior a las cifras correspondientes del año anterior. Las ventas acumuladas de la industria entre enero y agosto ascendieron a 112.800 millones de euros, un 9,7% menos que hace un año.

En agosto de 2020, la industria eléctrica y electrónica alemana registró un 12,4% menos de pedidos que el año anterior. Los pedidos nacionales cayeron un 5,6% y los extranjeros un 17,0%. Las ventas interiores cayeron un 9,4%, hasta 53.300 millones de euros, y las exteriores un 9,8%, hasta 59.500 millones. Las ventas a la zona euro se situaron más de una décima por debajo del nivel del año anterior (-11,4%, hasta 21.700 millones de euros). Las ventas con terceros países cayeron un 9%, hasta 37.800 millones de euros. La producción del sector ajustada a los precios también volvió a caer bruscamente en agosto en comparación con el año anterior, un 15,2%. En el acumulado de los ocho primeros meses de este año, la producción fue un 10,2% inferior a la del año anterior. Estas cifras reflejan el hecho de que la pandemia mundial de coronavirus también está deprimiendo naturalmente la economía a gran escala.

No obstante, la ZVEI constató que el clima empresarial en la industria eléctrica y electrónica alemana mejoró en septiembre de 2020, al igual que en los últimos cuatro meses consecutivos. Tanto la valoración de la situación actual como las expectativas empresariales generales aumentaron en septiembre en comparación con agosto. Esto supone cierta luz en el horizonte tanto para la industria electrónica alemana como para sus fabricantes de placas de circuito impreso.

Sin embargo, el ZVEI también opina que en octubre hubo cada vez más indicios de que el camino de vuelta a los niveles anteriores a la crisis será más largo. "Nos dirigimos hacia una recuperación más lenta, en forma de U, en lugar de la esperada recuperación rápida en forma de V", explicó el experto económico del ZVEI Peter Giehl. Sobre todo porque el descenso en agosto fue mayor que en junio (-1,1%) y julio (-11,3%). Por el momento, la ZVEI apenas puede precisar la amplitud de esta "U", ya que la situación del coronavirus ha cambiado rápidamente en todo el mundo desde que emitió su comunicado de prensa sobre la situación de la industria de la PCB el 3 de septiembre, también en Alemania. En esta situación, las predicciones son sólo de carácter momentáneo y pueden quedar significativamente desfasadas en un breve periodo de tiempo. La incertidumbre sobre la velocidad y la magnitud de la reactivación económica dificulta a Alemania y a casi todos los países europeos planificar con cierto grado de precisión. Aquí intervienen las empresas.

Tampoco está claro cómo afectarán a la vida económica las medidas más estrictas impuestas por el Gobierno alemán contra el coronavirus el 28 de octubre. Quizá sea posible volver a elaborar previsiones y planes más precisos a finales de noviembre, cuando expiren o se retiren las medidas más estrictas.

Al igual que en Alemania, es probable que muchas inversiones públicas y privadas de modernización en equipos y sistemas pasen a un segundo plano en favor de la superación de la crisis del coronavirus. El dinero sólo se puede gastar una vez. En la actualidad, muchos países se están endeudando enormemente al gastar cantidades horrendas de dinero para hacer frente a las consecuencias de la pandemia de coronavirus y pedir préstamos enormes para ello. Esto también está provocando una creciente incertidumbre en la economía.

Aunque la industria de las placas de circuito impreso se ha beneficiado del aumento de la demanda de equipos electrónicos provocado por el coronavirus, muchas empresas no han podido compensar, al menos a medias, la pérdida de pedidos debida al coronavirus y a otras razones diversas. Cuáles son estas otras razones diversas desempeñará un papel más adelante en este artículo. Además del coronavirus, existen otros factores de riesgo fundamentales para los fabricantes alemanes de cartón.

Corona no hace más que agravar el debilitamiento del año 2019

A finales de octubre, la ZVEI aún no disponía de datos para una evaluación concreta de la situación de la industria de PCB en los países de habla alemana (DACH) en el tercer trimestre de 2020 en su conjunto. Sin embargo, basándose en la evolución de las ventas en 2019 y el primer semestre de 2020, es poco probable que sean mucho mejores en el tercer trimestre de este año, sino todo lo contrario. El grupo suizo antes citado es prueba de ello.

Según un comunicado de prensa de la ZVEI de marzo de 2020, 2019 ya se caracterizó por una caída de las ventas y una menor entrada de pedidos para los fabricantes de PCB en la región DACH:

- La facturación cayó un 11,1% en 2019

- El valor de los nuevos pedidos cayó un 11,4% en el conjunto del año.

Las razones que se dieron para ello fueron

- Incertidumbres primarias debido al Brexit

- Crisis en la industria del automóvil

- Conflicto comercial entre EEUU y China y entre EEUU y Europa.

No se mencionó la creciente influencia de la industria china de PCB en Alemania, directamente, ya que las propias empresas chinas son cada vez más activas en el mercado europeo. Indirectamente, la influencia crece a medida que los distribuidores alemanes de placas de circuito impreso, como Skytech, y algunos de los propios fabricantes de placas de circuito impreso hacen cada vez más pedidos a empresas chinas, a menudo en detrimento de los productores locales de placas. Incluso Schweizer Electronic está causando más incertidumbre entre las empresas alemanas de PCB que solo fabrican en Alemania con su nueva fábrica de PCB en China, que es cinco veces mayor que la de Schramberg.

A principios de 2020, los fabricantes de PCB no esperaban ninguna mejora significativa en el año debido a los continuos riesgos mencionados solo por la ZVEI, pero también debido a la situación que acabamos de describir. Esta situación se vio agravada por la pandemia de coronavirus, que empeoró aún más la situación. En el primer trimestre, los fabricantes de tableros de Alemania, Austria y Suiza ya sufrieron una caída de las ventas del 7,5% en comparación con 2019. En el segundo trimestre de 2020, la facturación cayó un 17,4% en comparación con el mismo periodo del año anterior. A mediados de año, la industria de PCB predijo una disminución de los ingresos de alrededor del 10% al 15% para 2020 en su conjunto en comparación con 2019(Fig. 1). Esto podría estar en consonancia con las expectativas del Grupo suizo.

La entrada de pedidos también cayó un considerable 39% en el segundo trimestre del año en curso en comparación con el trimestre anterior. No sólo disminuyeron los pedidos, sino que también se pospusieron o cancelaron los ya existentes, incluso con poca antelación. En el primer trimestre, sin embargo, los fabricantes de placas de circuito impreso se beneficiaron del hecho de que China no había podido suministrar desde enero debido a la crisis del coronavirus y los pedidos se desplazaron de nuevo a la región DACH. Sin embargo, China recuperó muy pronto su posición en la producción de PCB, lo que significa que este apoyo temporal al mercado alemán de PCB ha desaparecido.

Además, es poco probable que los resultados de ventas vuelvan a crecer de forma significativa a finales de año o principios de 2021, ya que el ratio book-to-bill -la relación entre la entrada de pedidos y las ventas- sólo alcanzó un valor de 0,78 en el segundo trimestre. La incertidumbre en torno al coronavirus impide simplemente una valoración más positiva.

¿Seguir adelante, de una forma u otra?

A la vista de estas cifras y tendencias poco favorables, cabe preguntarse cómo afecta concretamente la situación a los fabricantes de placas de circuito impreso y cómo reaccionan ante la evolución de la industria electrónica y de los clientes finales. ¿Se resignan o afrontan los nuevos retos que han surgido y, en caso afirmativo, cómo? Sin embargo, hay que señalar que los fabricantes de placas de la región DACH han superado hasta ahora el periodo del coronavirus de formas muy diferentes: Algunos con las carteras de pedidos llenas y la plena utilización de la capacidad, otros con líneas de preocupación en la frente y caídas más o menos graves en las ventas, así como el trabajo temporal a jornada reducida. Una evaluación detallada requeriría un estudio específico, pero esto llevaría mucho tiempo, ya que todavía hay unos 200 fabricantes de cartón en Europa, 65 de ellos en Alemania.

No obstante, se puede obtener una primera impresión analizando los comunicados de prensa y la información de los sitios web de las empresas que publicaron entre marzo y noviembre de 2020. A continuación, el autor presenta brevemente las actitudes y reacciones de 12 fabricantes alemanes de placas de circuito impreso de diversos tamaños, desde PYME hasta grandes empresas. Dos empresas de nuestros países vecinos completan el cuadro. Una cuestión clave es si los fabricantes de placas son optimistas de cara al futuro a pesar de las difíciles condiciones de trabajo, por ejemplo, siguiendo invirtiendo en sus empresas, y en caso afirmativo, en qué dirección.

Empresas insolventes

Según informes de prensa, la pandemia de coronavirus ha provocado un ligero descenso en el número de empresas fabricantes de placas de circuito impreso. Dos ejemplos del peor de los casos de cese de la producción de PCB son las empresas alemanas Straschu y Schoeller Electronic Systems. El siguiente resumen empezará con ellas. Sin embargo, estas informaciones negativas siguen siendo una excepción en el sector.

Placas de circuito impreso de Straschu

El 28 de agosto de 2020, Straschu Holding de Stuhr anunció que Straschu Leiterplatten GmbH cesará su producción el 30 de noviembre. Durante más de 40 años, alrededor de 60 empleados de la empresa han fabricado placas principalmente para la industria, pero también, por ejemplo, soportes de alta tecnología con certificación UL para aplicaciones especiales. Según el portavoz de Straschu, las principales razones de este paso inevitable son las condiciones energéticas y medioambientales y, sobre todo, la presión competitiva del Lejano Oriente en este segmento de productos que requiere mucha mano de obra. Ya no era posible una producción que cubriera los costes. Sólo la división de producción de circuitos impresos del holding se ve afectada por el cierre.

Schoeller Electronic

Systems GmbH

El 7 de mayo se anunció que el fabricante de circuitos impresos Schoeller Electronics Systems GmbH (Wetter) se sometía a un procedimiento de insolvencia preliminar en extrañas circunstancias (véase Plus 6/2020). El 3 de noviembre, el administrador concursal anunció que la empresa no podría salvarse a pesar de la búsqueda activa y específica de inversores. La última parte interesada que quedaba también anunció que se retiraba del proceso de licitación. Las operaciones de producción con 180 empleados se interrumpirán a más tardar el 31 de enero de 2021. Schoeller era uno de los fabricantes de circuitos impresos más pequeños de Europa. La empresa está especializada en circuitos de tecnología especial en diseños flex y rígido-flex o HDI, placas con núcleos metálicos o materiales de base especiales, por ejemplo para circuitos HF. Entre sus clientes figuran importantes grupos europeos de electrónica.

Tiempos difíciles, pero nuevos objetivos para muchas otras empresas

Fig. 2: Sistema automático de inspección óptica CIMSGalaxyLos siguientes ejemplos demuestran que muchas empresas de la industria alemana de placas de circuito impreso son optimistas y creen que superarán con éxito la difícil situación económica actual y las complicadas condiciones de trabajo. Se están fijando nuevos objetivos. Están luchando y aprovechando el tiempo para avanzar en la base organizativa, tecnológica y mecánica y adaptarse así a las cambiantes y mayores exigencias internas y externas. Lo importante es que estas empresas informan públicamente sobre sus inversiones y envían así importantes señales positivas a la industria electrónica local y a los clientes.

Fig. 2: Sistema automático de inspección óptica CIMSGalaxyLos siguientes ejemplos demuestran que muchas empresas de la industria alemana de placas de circuito impreso son optimistas y creen que superarán con éxito la difícil situación económica actual y las complicadas condiciones de trabajo. Se están fijando nuevos objetivos. Están luchando y aprovechando el tiempo para avanzar en la base organizativa, tecnológica y mecánica y adaptarse así a las cambiantes y mayores exigencias internas y externas. Lo importante es que estas empresas informan públicamente sobre sus inversiones y envían así importantes señales positivas a la industria electrónica local y a los clientes.

Durante la investigación del autor, sin embargo, también hubo fabricantes de placas de circuito impreso que han mostrado poca o ninguna transparencia este año en cuanto a cómo se está desarrollando su empresa y cuáles son sus planes. Entre ellos se encuentran, por ejemplo, las empresas berlinesas Contag AG y Andus Electronic. La presentación de las empresas comienza con las medianas, seguidas de KSG y Würth Elektronik, dos empresas de gama alta.

Elekonta Marek

Según un comunicado de prensa de Notions Systems del 27 de octubre de 2020, el fabricante de placas de tamaño medio Elekonta Marek continúa su política de utilizar impresoras de inyección de tinta n.jet soldermask con la adquisición de otra máquina en octubre. De este modo, Elekonta pretende continuar de forma consecuente por el camino de la digitalización. La n.jet soldermask es un sistema de inyección de tinta que imprime digitalmente. El proceso de inyección de tinta para la impresión sin contacto de máscaras de soldadura sustituye a una serie de pasos de proceso convencionales. Según el fabricante, es extremadamente fácil de mantener, reduce los residuos de agua y el consumo de energía y, por tanto, hace que la producción de electrónica sea más ecológica y económica. Según Lars Presche, Director General de Elekonta Marek, las estructuras de la tecnología de inyección de tinta abren nuevas posibilidades en la producción de placas de circuito impreso.

Ilfa Feinstleitertechnik GmbH

Como fabricante desde hace muchos años de prototipos de alta tecnología y placas de circuito impreso en serie que ofrece una amplia gama de tecnologías, Ilfa, con sede en Hannover y gestionada por su propietario, se esfuerza por alcanzar un nivel tecnológico cada vez más alto para satisfacer los requisitos de los clientes, según un comunicado de prensa de septiembre de 2020. Esto se aplica tanto a los productos de alta tecnología como a los de tecnología media. Los clientes son empresas e institutos de investigación activos en sectores como el aeroespacial, la tecnología de satélites, la robótica y la tecnología médica. Ilfa no produce para el mercado de masas, ya que éste se abastece principalmente en el sudeste asiático. Sus series medias alcanzan hasta 100.000 placas por tipo. Para series mayores, la empresa tiene oficinas en Taipei, capital de Taiwán, y en Shenzhen (China).

El 1 de noviembre, Ilfa anunció que había adquirido el distribuidor alemán de PCB Skytech Europe GmbH (con sede en Nagold) y sus 12 empleados en Alemania. Como resultado, la empresa con sede en Hannover está ampliando significativamente su capacidad y espera convertirse en uno de los 5 mayores proveedores independientes de PCB en Alemania en 2021. Dado que la facturación anual de Ilfa en 2019 fue de 18 millones de euros, la facturación de Skytech habría sido varias veces superior a la de Ilfa. Por cierto, las siglas Ilfa significan electrónica industrial y fabricación de PCB de todo tipo.

Según los comunicados de prensa, Skytech suministró alrededor de 45 millones de placas de circuito impreso en 2018, principalmente a la industria del automóvil. Alrededor del 80% de los clientes proceden de Alemania.

En mayo, el Hannoversche Allgemeine Zeitung informó de que el fabricante también se había visto afectado por el impacto económico de la crisis y estaba teniendo que luchar duro. Ya se había considerado la posibilidad de reducir la jornada laboral, pero hasta ahora la empresa había podido mantener a todos los empleados a pleno rendimiento.

Ilfa también anunció a finales de septiembre que había analizado la situación actual de la producción de placas de circuito impreso como parte de un proceso de evaluación comparativa y que había realizado varias inversiones sobre esta base como parte de una actualización general de la tecnología y las competencias de la fábrica. El fabricante emplea a unas 160 personas. Desde el otoño de este año, el número de becarios ha aumentado a cuatro jóvenes.

Como parte de su actualización tecnológica, por ejemplo, la empresa decidió adquirir sistemas automáticos de inspección óptica CIMS Galaxy y sistemas de ensayo eléctrico atg-LM Flying Probe(Fig. 2). El CIMS Galaxy AOI ofrece la última tecnología de inspección óptica parametrizada por CIMS. El CIMS Galaxy forma parte de la tecnología CIMS SPARK. Los sistemas CIMS AOI son capaces de trabajar con la amplia gama de materiales base y acabados superficiales que Ilfa puede ofrecer a su amplia base de clientes en todo el mundo. La tecnología atg-LM es en parte una ampliación y en parte una sustitución de los equipos atg-LM que el fabricante lleva utilizando desde hace más de una década. En concreto, el modelo A7, equipado con lo último en tecnología E-Test, puede probar ahora pasos aún más finos, pastillas más pequeñas y también cualquier tipo de acabado superficial. También permite probar componentes integrados y está preparada para pruebas de 4 hilos.

La decisión a favor de CIMS AOI y atg-LM debería ayudar a Ilfa a seguir siendo líder en el segmento de prototipos y volúmenes medios de fabricación de PCB rígidos/rígidos-flexibles a muy complejos, es decir, tecnología híbrida y de incrustación. Además de las inversiones, el fabricante de placas de circuito impreso lanzó en otoño una importante campaña publicitaria en la plataforma de información Evertiq.

Richter Elektronik GmbH

Fig. 4: filmadora directa de Swiss Printprocess AG en RichterLamediana empresa con sede en Schmallenberg (Sauerland), también conocida como Richter Leiterplatten, anunció en un comunicado de prensa a principios de septiembre que podía echar la vista atrás a una primera mitad de año llena de éxitos con sus 60 empleados y que había recibido una gran confirmación para su estrategia. El Director de Ventas, Ralf Langefeld, subrayó que se reconocía expresamente la fabricación exclusiva de las placas en Alemania y la disponibilidad inmediata de personas de contacto para todas las cuestiones.

Fig. 4: filmadora directa de Swiss Printprocess AG en RichterLamediana empresa con sede en Schmallenberg (Sauerland), también conocida como Richter Leiterplatten, anunció en un comunicado de prensa a principios de septiembre que podía echar la vista atrás a una primera mitad de año llena de éxitos con sus 60 empleados y que había recibido una gran confirmación para su estrategia. El Director de Ventas, Ralf Langefeld, subrayó que se reconocía expresamente la fabricación exclusiva de las placas en Alemania y la disponibilidad inmediata de personas de contacto para todas las cuestiones.

Richter se fundó en 1978 como empresa familiar, tiene una superficie de producción de 4200m2 y produce unos 23.000m2 de tableros al año. La empresa fabrica sustratos DKL, multicapa, IMS y semiflex para más de 280 clientes activos(Fig. 3, título). La anchura de estructura más pequeña (L/S) es de 90 µm. El servicio urgente realiza entregas en dos días.

El fabricante informó de que ha proseguido sus actividades de inversión incluso en una situación incierta. Por ejemplo, una filmadora directa adicional con automatización de la empresa suiza Printprocess AG complementa la impresión fotográfica desde julio(Fig. 4). Las capacidades de CAM, galvanoplastia, procesamiento mecánico y pruebas eléctricas ya se incrementaron el año pasado. Con el laminado de alta calidad Nan Ya NPG-170TL, se añadió una variante TG 170 °C (DSC) a la gama de materiales base sin halógenos. El material tiene la clase de inflamabilidad V-0. El proceso de fabricación cuenta con la homologación UL para Canadá y Estados Unidos. Las ventajas para los clientes son la robustez de la redundancia y la reducción de los plazos de entrega de los pedidos. Los procesos digitalizados permiten ahora reducir de forma sostenible los costes auxiliares. Con las medidas de desarrollo adoptadas hasta ahora, la empresa de Schmallenberg confía en seguir ampliando su elevada fiabilidad y su capacidad de suministro a corto plazo.

Polytron-Print GmbH

Fig. 5: La nueva taladradora Speedmaster HDI de 5 husillos con carga automática de SchmollElfabricante de placas de circuito impreso de la Selva Negra Polytron-Print, con sede en Bad Wildbad, anunció a principios de agosto que aprovechaba el año de la crisis del coronavirus para invertir en nuevas máquinas y tecnología en 2020, en línea con su estrategia corporativa. También se seguirá desarrollando la imagen interna y externa. La empresa quiso marcar el rumbo para el futuro en su año de aniversario. En octubre, la empresa celebró su 50 aniversario con un centenar de empleados. La crisis del coronavirus aún no ha tenido ningún impacto negativo en el fabricante de tableros.

Fig. 5: La nueva taladradora Speedmaster HDI de 5 husillos con carga automática de SchmollElfabricante de placas de circuito impreso de la Selva Negra Polytron-Print, con sede en Bad Wildbad, anunció a principios de agosto que aprovechaba el año de la crisis del coronavirus para invertir en nuevas máquinas y tecnología en 2020, en línea con su estrategia corporativa. También se seguirá desarrollando la imagen interna y externa. La empresa quiso marcar el rumbo para el futuro en su año de aniversario. En octubre, la empresa celebró su 50 aniversario con un centenar de empleados. La crisis del coronavirus aún no ha tenido ningún impacto negativo en el fabricante de tableros.

Desde el inicio de las actividades de la empresa, la máxima prioridad ha sido la calidad en la producción y el servicio. Por eso, Polytron-Print sigue produciendo exclusivamente "Made in Germany" hasta el día de hoy. Los proveedores también proceden preferentemente de Alemania y de la región. Se rechaza sistemáticamente el uso de importaciones baratas, incluso en determinadas áreas. Según la dirección, esta actitud consciente ha demostrado ser la decisión correcta para un éxito sostenible. Como resultado, Polytron-Print es hoy uno de los 10 principales fabricantes de placas de circuito impreso de Alemania. El principio rector de esta empresa rica en tradición y segura de sí misma es una mezcla de sentido común y estructura familiar, así como fuerza innovadora y orientación al mercado. En una superficie de producción de 13.000metros cuadrados, la empresa fabrica una amplia gama de placas de circuito impreso, desde prototipos hasta producción en serie, incluidas placas con homologación UL. La dinámica hoja de ruta tecnológica de la empresa incluye la transición a anchuras y distancias de estructura mínimas de 50 µm como objetivo para 2020, y de 80 µm para la tecnología láser de vías ciegas.

Polytron-Print se beneficia de su sólida base de clientes con una buena distribución en varios sectores: electrónica industrial, tecnología de la construcción, automoción, optoelectrónica, electrodomésticos, comunicaciones y tecnología médica. El servicio personalizado, los sofisticados conceptos logísticos y la comunicación personal a la altura de los ojos conducen a relaciones duraderas con los clientes y son un requisito previo para la libertad de planificación y la independencia.

Durante el año coronavirus, la empresa de la Selva Negra se está centrando específicamente en aumentar el rendimiento y la capacidad del departamento de taladrado. Desde el verano está en funcionamiento una nueva taladradora de 5 husillos de Schmoll(fig. 5). Responde a la demanda de cada vez más orificios por unidad de superficie y ayuda a la empresa a seguir el ritmo de la tendencia hacia placas de circuito impreso cada vez más pequeñas. La máquina es sólo una parte del total de más de 1,5 millones de euros invertidos en nueva maquinaria sólo este año. Además, se han puesto en marcha dos máquinas para el tratamiento de superficies: un laminador de láminas totalmente automático y un sistema para recubrir las placas de circuito impreso con níquel/oro químico para garantizar una soldabilidad y adherencia óptimas de las placas.

En marzo de este año, la empresa también fue catalogada oficialmente como proveedor de infraestructuras críticas de acuerdo con la Ordenanza de Infraestructuras Críticas de BSI (BSI Critis V), ya que los productos de alta calidad de la empresa también se utilizan en el sector médico en particular.

Meco Elektronik GmH

La mediana empresa Meco (Asslar-Berghausen) se ha convertido este año en un pilar importante, sobre todo para los fabricantes de dispositivos médicos de Alemania y Europa, ya que en el pasado había centrado parte de su producción en suministros de alta calidad para el sector médico. Ejemplos:

- Placas de circuito impreso rígido-flexibles para audífonos/sistemas auditivos de todos los principales fabricantes.

- Placas de circuito impreso multicapa y flexibles para mesas de operaciones, dispositivos de inhalación

- Placas para sistemas no invasivos de monitorización de pacientes y de diagnóstico/monitorización de pacientes.

Para garantizar una producción estable incluso en tiempos de crisis, la gama de servicios ya se ha ampliado para incluir áreas de aplicación con diferente comportamiento económico(Fig. 6):

- Tecnología de seguridad y sensores

- Técnica de accionamiento y automatización

- Automatización de edificios

- Tecnología de medición y control

- Técnica de calefacción

- tecnología de iluminación.

La gama de aplicaciones de las placas de circuito impreso IMS de Meco para aplicaciones LED de alta potencia crece constantemente, lo que contribuye a una producción amplia y continua. Meco confía en fabricantes alemanes, por ejemplo Lackwerke Peters, para muchos productos químicos como lacas de enmascaramiento, impresión de etiquetas, etc. Los altos estándares de calidad y la certificación UL son características básicas de Meco. Se han contratado más especialistas experimentados para reforzar el departamento de CAD/CAM y el departamento de procesamiento mecánico con el fin de apoyar la orientación de futuro de la empresa. En verano también se buscó personal para ampliar los departamentos de gestión y control de calidad. Entre las inversiones recientes se incluye un sistema mejorado de purificación del aire de escape, por ejemplo, separadores húmedos.

Becker & Müller Schaltungsdruck GmbH

Desde su fundación en 1985, este fabricante de placas de circuito impreso cercano a Offenburg se ha especializado en placas de circuito impreso en prototipos y pequeñas series, incluidos sistemas de acometida. La gama de productos abarca desde placas monocapa y multicapa de 20 capas hasta soportes rígido-flexibles y sustratos especiales HF. La base de clientes incluye principalmente oficinas de ingeniería y departamentos de desarrollo de una amplia gama de industrias.

Según el comunicado de prensa del 3 de noviembre, la máxima básica es la mejora continua de la producción de placas de circuito impreso. Por ejemplo, un subproceso de la producción de PCB en la empresa se ha optimizado en el proceso interno de mejora continua. Las últimas inversiones incluyen el sistema de registro multicapa Targomat para la colocación precisa de los orificios de registro y un sistema de remachado. La inversión en el nuevo módulo de soldadura de remaches ha permitido aumentar aún más la calidad. "Como fabricante de prototipos, siempre nos esforzamos por ver exactamente qué hay de nuevo y cómo podemos mejorar", afirma Xaver Müller, uno de los dos directores generales de la empresa. El estancamiento de la producción no es bueno, por lo que la empresa siempre busca nuevas oportunidades de optimización. Así, el futuro de Becker & Müller pasa por nuevas inversiones en un nuevo sistema de aguas residuales y una nueva fresadora. Un paso más para mantenerse a la vanguardia de la tecnología.

MOS Electronic GmbH

Esta mediana empresa dirigida por su propietario, con unos 60 empleados y sede en Neuweiler, fabrica circuitos impresos desde hace más de 30 años. Entre sus clientes se cuentan empresas de todos los tamaños, incluidos los sectores de automoción, tecnología médica, ingeniería mecánica, EMS y telecomunicaciones. La producción urgente de prototipos, así como la producción de emergencia de grandes cantidades directamente a la línea de montaje, forman parte de la actividad diaria desde 1985. Las cantidades van de 1 a grandes series.

Además de la eficiente y altamente moderna producción propia, los clientes se benefician de una transparente red de socios en Europa y Asia, la red MOS. Desde 2005, MOS Electronic colabora permanentemente con fabricantes de series asiáticos, de modo que puede ofrecer todo tipo de placas de circuito impreso en todos los tamaños de serie. Las tecnologías especiales, por ejemplo, estructuras de capas especiales, cavidades, incrustaciones de cobre, amplían aún más las posibilidades técnicas para los clientes. El listado UL es una ventaja para la empresa. Todo ello permite a la empresa reaccionar de forma extremadamente flexible y equilibrada en lo que respecta a los tipos de placas, las cantidades, los plazos de entrega y los sectores en los que se utilizan sus productos. Aunque la empresa también fabrica para el sector del automóvil, su dependencia de este sector es manejable y no tan extrema como la de otros fabricantes de placas de circuito impreso.

Dado que la electrónica de potencia y la electrónica de control están cada vez más unidas y que la propia electrónica de potencia está penetrando en aplicaciones cada vez nuevas, MOS Electronic se está introduciendo cada vez más en este ámbito de aplicación desde el punto de vista tecnológico. Una base importante para ello es la tecnología IMS(Fig. 7). El fabricante ve un gran potencial en el mercado en crecimiento de la electrónica de potencia. MOS puede basarse ya en muchos años de experiencia en aplicaciones de cobre grueso con hasta 400 µm de cobre en las capas interior y exterior, así como en la tecnología IMS.

Fig. 7: La tecnología IMS es una importante tecnología de futuro para MOS

Fig. 7: La tecnología IMS es una importante tecnología de futuro para MOS

"La capacidad de combinar aplicaciones HDI, de alta frecuencia y de potencia en una sola placa es una de las principales ventajas de una planta de producción orientada a una amplia cartera de productos, como es el caso de MOS Electronic. A menudo no existe un único enfoque de solución", explicó Michael Klingler (Ventas Técnicas) en un comunicado de prensa el 15 de junio de este año. "Hace unos diez años, ya existía una tendencia creciente hacia la electrónica de potencia entre nuestros clientes. En los últimos años, hemos realizado inversiones específicas para seguir desarrollando nuestra cartera. Además de las capacidades de grabado y prensado, esto implica muchos pequeños ajustes que conforman un producto fiable." Entre otras cosas, en 2020 se aumentarán las capacidades de la línea de metalizado. Según el anuncio de empleo, también se reforzará el equipo interno de ventas. Según la dirección, el desarrollo continuo y la inversión constante en nuevas tecnologías asegurarán a MOS una posición de liderazgo en la industria de las placas de circuito impreso en Alemania.

Rohde & Schwarz

Fig. 8: Línea horizontal de estañado químico "Höllmüller by TSK" La empresa Rohde & Schwarz, gestionada por sus propietarios, es uno de los pocos "grupos mixtos" que sigue explotando su propia producción de placas de circuito impreso. Se desconoce el número de empleados. La fábrica se encuentra en Teisnach y se utiliza principalmente para el autoabastecimiento. Como centro de competencia para transmisores y sistemas, la fábrica de Teisnach fabrica y suministra, por ejemplo, radiotransmisores, escáneres corporales y sistemas de radiocomunicación específicos para cada cliente. Esto se traduce en unos requisitos elevados y específicos para las placas, así como para los conjuntos, que también se fabrican internamente. Sin embargo, el Grupo también suministra PCB a otras empresas como servicio, probablemente para mejorar la utilización de la capacidad de producción de PCB.

Fig. 8: Línea horizontal de estañado químico "Höllmüller by TSK" La empresa Rohde & Schwarz, gestionada por sus propietarios, es uno de los pocos "grupos mixtos" que sigue explotando su propia producción de placas de circuito impreso. Se desconoce el número de empleados. La fábrica se encuentra en Teisnach y se utiliza principalmente para el autoabastecimiento. Como centro de competencia para transmisores y sistemas, la fábrica de Teisnach fabrica y suministra, por ejemplo, radiotransmisores, escáneres corporales y sistemas de radiocomunicación específicos para cada cliente. Esto se traduce en unos requisitos elevados y específicos para las placas, así como para los conjuntos, que también se fabrican internamente. Sin embargo, el Grupo también suministra PCB a otras empresas como servicio, probablemente para mejorar la utilización de la capacidad de producción de PCB.

La planta de Teisnach está especializada en placas de circuito impreso para soportes estándar basados en diferentes laminados, para conjuntos chip-paquete y soluciones especiales. Suministra prototipos y muestras funcionales a petición en pedidos urgentes, pero también series más grandes.

Según el comunicado de prensa del 8 de julio de 2020, en Rohde & Schwarz en Teisnach no había en ese momento jornada reducida ni despidos, a pesar de los rumores de recortes de plantilla previstos. La empresa ha afrontado bien los últimos meses. El centro de Teisnach reaccionó a las fluctuaciones en la utilización de la capacidad con "transferencias internas y la reducción de días de vacaciones y créditos de tiempo". Un comunicado de prensa del 22 de octubre de 2020 confirmó la situación económica estable del Grupo en el ejercicio 2019/2020, entre otras cosas debido a la aceleración de la transición a las redes 5G. También es probable que esto suponga mayores exigencias para el área de producción de placas de circuito impreso.

Apenas hay información de prensa de Teisnach sobre la producción de PCB. Por ello, el 22 de septiembre supimos por TSK Schill GmbH que Rohde & Schwarz está recibiendo nuevos equipos de estañado químico "Höllmüller by TSK"(fig. 8). TSK declaró brevemente que tras la entrega e instalación con éxito de una línea horizontal de estañado químico en la planta de Rohde & Schwarz en Teisnach, el cliente está ahora equipado para el futuro. El nuevo sistema se encuentra actualmente en fase de cualificación.

KSG GmbH

No en vano, KSG, como gran empresa, es la primera en salir a la palestra aquí, incluso antes que Würth Elektronik, ya que, por un lado, tiene su sede en Alemania Oriental y, por otro, tuvo que luchar muy duro tras la reunificación para adaptarse por completo al diferente sistema económico occidental en muy poco tiempo. Con mucha energía, KSG consiguió situarse en primera fila de las grandes empresas del sector de las placas de circuito impreso en Europa. Ninguno de los fabricantes de placas de Alemania Occidental tuvo que soportar una situación semejante, ni siquiera Würth CBT, que se presenta a continuación en este artículo.

La empresa familiar KSG GmbH, con sede en Gornsdorf, es el cuarto mayor fabricante de placas de circuitos impresos de Europa, con una facturación anual de 113 millones de euros en 2019 y unos 900 empleados. Según la lista NTI 100 del Dr. Nakahara(Plus 8/2020), las ventas de KSG cayeron alrededor de un 26% en 2019 en comparación con 2018, lo que significa que la empresa entró en el año del coronavirus en una posición difícil. Posteriormente, causó a la empresa problemas adicionales inesperados. Esta puede ser otra de las razones de la reducción de la facturación anual, ya que en Gars am Kamp, por ejemplo, se anunciaron jornadas reducidas.

Fig. 9: KSG forma a ocho aprendices desdeseptiembreLa planta de KSG Leiterplatten en Gornsdorf (Sajonia) y la de PCB de KSG Austria en Gars am Kamp (Baja Austria) pertenecen al Grupo KSG. En una superficie total de 45.000m2 se producen más de 350.000m2 de sustratos. Se fabrican placas multicapa y rígido-flexibles, placas de circuito impreso SBU y HDI, soportes HF, placas de circuito impreso con gestión térmica y de alta corriente integrada, soportes para aplicaciones LED y placas de componentes integrados. La alta densidad de cableado, la idoneidad para alta frecuencia y las funciones integradas son la especialidad de KSG. Los productos se utilizan en diversas áreas de aplicación: Electrónica industrial, de automoción, médica y de consumo, comunicaciones, datos e iluminación.

Fig. 9: KSG forma a ocho aprendices desdeseptiembreLa planta de KSG Leiterplatten en Gornsdorf (Sajonia) y la de PCB de KSG Austria en Gars am Kamp (Baja Austria) pertenecen al Grupo KSG. En una superficie total de 45.000m2 se producen más de 350.000m2 de sustratos. Se fabrican placas multicapa y rígido-flexibles, placas de circuito impreso SBU y HDI, soportes HF, placas de circuito impreso con gestión térmica y de alta corriente integrada, soportes para aplicaciones LED y placas de componentes integrados. La alta densidad de cableado, la idoneidad para alta frecuencia y las funciones integradas son la especialidad de KSG. Los productos se utilizan en diversas áreas de aplicación: Electrónica industrial, de automoción, médica y de consumo, comunicaciones, datos e iluminación.

KSG GmbH es una empresa cuyo desarrollo económico, organizativo y técnico, especialmente desde la adquisición de Häusermann GmbH en 2017, es difícil de describir en pocas palabras, ya que se trata de un proceso fluido que está lejos de completarse. Por esta razón, las explicaciones aquí deben ser algo más extensas.

Tras la adquisición de Häusermann en 2017, KSG aún tuvo que ocuparse de la reestructuración y expansión del recién creado grupo de empresas hasta 2019. En particular, debían optimizarse y automatizarse los procesos técnicos y logísticos.

En el comunicado de prensa de 28 de octubre de 2019, KSG expuso los progresos realizados desde la adquisición. En tres años, se han invertido 35,3 millones de euros en los dos centros:

- Se han invertido casi 17 millones de euros en la modernización de las instalaciones de producción mecánica, litográfica y química y en la eliminación de los cuellos de botella de capacidad.

- Casi 12 millones de euros se destinaron a la construcción de un nuevo

para la construcción de un nuevo almacén central - Se gastaron 3 millones de euros cada uno en tecnología de medición

y en infraestructura informática y el sistema ERP.

"Estamos analizando muchas cosas y replanteándonos nuestros procesos", dijo Matthias Stickel, Jefe de Ingeniería de Procesos, al describir la situación de KSG en ese momento. KSG quiere marcar el ritmo en Europa y configurar activamente el futuro como líder tecnológico del mercado con sus dos centros de producción. En concreto, un sistema de control de inventario ya ha reducido el plazo de entrega de los productos de serie de 25 a 16 días laborables en 2019 y un flujo de materiales mejorado ha liberado espacio para nuevas capacidades de producción. El objetivo es automatizar y digitalizar todos los procesos empresariales.

Los paquetes de trabajo ya en marcha en octubre de 2019, que continuarán en 2020, incluyen lo siguiente:

- Trazabilidad de extremo a extremo

- Mantenimiento predictivo

- Conversión a SAP para el intercambio automático de datos con los clientes.

En un comunicado de prensa fechado el 13 de octubre de 2020, la empresa comentó sus actuales proyectos tecnológicos y de inversión. Este año ya se han invertido unos 11,6 millones de euros en sus dos plantas, de los cuales 10,8 millones de euros en Gornsdorf y 800.000 euros en Gars. El objetivo es aumentar la experiencia en placas de circuito impreso HDI/SBU y hacer aún más para garantizar la seguridad del suministro, la alta calidad de los productos y la flexibilidad.

Los mayores proyectos de inversión se centran en ampliar las posibilidades tecnológicas, aumentar la capacidad y mejorar la fiabilidad de los procesos clave. Estos incluyen, entre otros

- la instalación del proceso de taponado para el relleno de perforaciones y agujeros ciegos

- una taladradora láser adicional

- la instalación de una máquina de medición para medir los tramos de conductor de estructuras de antena muy complejas.

En Gornsdorf también está prevista la instalación de un sistema SES (desaislar/grabar/desaislar), un sistema de reciclaje de cobre y un sistema de galvanoplastia, que se instalarán en 2021. Esto proporcionará seguridad de suministro junto con la expansión tecnológica para la producción fiable de conjuntos HDI/SBU de alta complejidad. Las mayores densidades de integración posibles con este proceso ofrecerían a los diseñadores de placas de circuito impreso un considerable ahorro de espacio y menos restricciones en la disposición de circuitos complejos.

"Los semiconductores siguen impulsando el desarrollo de la tecnología de PCB. Para nosotros, esto significa que debemos seguir perfeccionando las propiedades de las placas de circuito impreso con dimensiones cada vez más reducidas", afirma Swen Klöden, Director Técnico de KSG. Hoy en día, las multicapas HDI de doce capas con una línea/espacio de 100 μm o menos son el estado del arte en Europa. La optimización de la integridad de la señal exige una densidad de integración aún mayor. Esto obliga a los diseñadores de PCB a combinar multicapas de impedancia controlada con estructuras de más de doce capas con complejas estructuras SBU de 3+x+3 y patrones de conductores ultrafinos de menos de 75/75 μm de línea/espacio.

Está claro que KSG quiere competir con los principales fabricantes de placas del sudeste asiático, incluidos los proveedores de sustratos de chips para semiconductores, en cuanto a sus objetivos tecnológicos. Además del desarrollo técnico, la dirección de la empresa también ha realizado cambios de personal, por ejemplo nombrando a un nuevo director de ventas, Christof Sofsky, en julio de este año. La formación de nuevos empleados también prosigue con determinación, ya que ocho aprendices y dos estudiantes en activo iniciaron su formación profesional en KSG en Gornsdorf y KSG Austria en Gars am Kamp en septiembre(Fig. 9).

Würth Elektronik GmbH & Co. KG

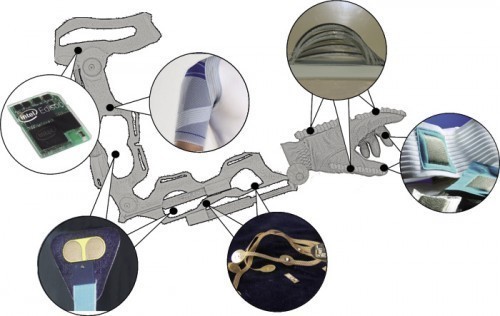

Fig. 10: Diagrama conceptual de la órtesis brazo-mano con placas de circuito impreso TWINflex stretchWürthElektronik GmbH (Niedernhall/Schopfheim), que forma parte del grupo Würth gestionado por sus propietarios, es ligeramente mayor que KSG, con unos 1.000 empleados. Sin embargo, el autor no encontró datos sobre cuántas personas están empleadas realmente en la producción de tableros (Würth CBT) propiamente dicha. La empresa ocupó el tercer lugar entre los mayores fabricantes europeos de PCB en la lista NTI Top 100 del Dr. Nakahara para 2019. Según esta lista, consiguió pasar del puesto 92 en 2018 al 80 en 2019 en la lista de los mayores productores de PCB del mundo. En comparación con la lista de 2018, KSG y Würth cambiaron de puesto: Würth subió y KSG bajó. Würth también trabaja con socios asiáticos.

Fig. 10: Diagrama conceptual de la órtesis brazo-mano con placas de circuito impreso TWINflex stretchWürthElektronik GmbH (Niedernhall/Schopfheim), que forma parte del grupo Würth gestionado por sus propietarios, es ligeramente mayor que KSG, con unos 1.000 empleados. Sin embargo, el autor no encontró datos sobre cuántas personas están empleadas realmente en la producción de tableros (Würth CBT) propiamente dicha. La empresa ocupó el tercer lugar entre los mayores fabricantes europeos de PCB en la lista NTI Top 100 del Dr. Nakahara para 2019. Según esta lista, consiguió pasar del puesto 92 en 2018 al 80 en 2019 en la lista de los mayores productores de PCB del mundo. En comparación con la lista de 2018, KSG y Würth cambiaron de puesto: Würth subió y KSG bajó. Würth también trabaja con socios asiáticos.

Los comunicados de prensa de Würth publicados este año proporcionan poca información sobre proyectos de inversión concretos actuales. En este aspecto, Würth CBT difiere significativamente de la empresa de Alemania Oriental KSG, que también es muy transparente en lo que se refiere al desarrollo tecnológico. Ambas empresas aplican políticas de información diferentes con distintos énfasis. Würth proporciona principalmente información sobre los nuevos productos desarrollados, pero no sobre los cambios tecnológicos o los objetivos.

Un comunicado de prensa de 27 de julio de 2020 se limita a afirmar lo siguiente: Würth Elektronik Circuit Board Technology (CBT) es actualmente el fabricante de placas de circuito impreso número uno de Europa por volumen de producción. A ello contribuye también la continua optimización del servicio y de la relación calidad-precio, sobre todo en el sector del comercio electrónico. El objetivo es reducir aún más el tiempo de comercialización. La razón es que, además del servicio y la calidad del producto, los plazos de entrega desempeñan un papel cada vez más importante para los clientes, especialmente en el segmento en línea (nota: este tema también coincide con las actividades de Eurocircuits). Una de las principales tareas es, por tanto, seguir optimizando la tienda online de Würth. Durante la crisis del coronavirus, Würth ha estado operando al 100% de su capacidad e incluso por encima.

Würth es conocida por aprovechar constantemente nuevas oportunidades de mercado con nuevos productos para asegurar su futuro y seguir desarrollándose. Para ello, participa regularmente en proyectos financiados por la UE y el Ministerio Federal Alemán de Educación e Investigación (BMBF). En el proyecto PowerGrasp del BMBF, por ejemplo, que incluía el desarrollo de una órtesis brazo-mano, Würth consiguió miniaturizar la electrónica y la neumática mediante el uso de placas de circuito impreso elásticas y flexibles TWINflex(Fig. 10). Este resultado está llamado a convertirse en la clave de una nueva línea de productos.

El 21 de septiembre de 2020, el fabricante anunció que la nueva tecnología SLIM.flex se había incorporado a la gama de producción. Con esta tecnología, Würth Elektronik pretende establecer nuevos estándares en términos de flexibilidad y robustez de las placas de circuito impreso flexibles. Las placas de circuito impreso SLIM.flex pueden fabricarse como estructuras flexibles, rígido-flexibles o multicapa. Son extremadamente finas, muy robustas en el proceso de soldadura (incluso con soldaduras repetidas sin plomo) e ideales para aplicaciones en entornos difíciles. Además, tienen una rigidez dieléctrica segura de 500 V. Como mazo de cables de alta tecnología, son adecuados para señales ultradensas, definidas por impedancia o apantalladas en los espacios más reducidos. Resultado: un 100 % más de señales en la mitad de espacio.

El 26 de octubre de 2020, Würth Elektronik anunció que la empresa colabora con 36 socios europeos en el nuevo proyecto de la UE CHARME para electrónica robusta. El acrónimo significa Challenging Environment Tolerant Smart Systems for IoT and AI. El objetivo es desarrollar soluciones IoT industriales más tolerantes a entornos industriales adversos. El proyecto CHARM desarrolla tecnologías para la monitorización de condiciones, el mantenimiento predictivo, la automatización, el control de la producción en tiempo real, así como sistemas de optimización y demostración para sistemas de prototipado virtual y los prueba en entornos industriales. Al participar en este proyecto, Würth se asegura una gran cantidad de conocimientos para la futura modernización de sus instalaciones de producción. En comparación con los proyectos de inversión de otros fabricantes de placas de circuito impreso, la empresa está tomando un camino adicional con un horizonte más amplio en paralelo a la probable actividad inversora actual, contando con el apoyo financiero del Estado en forma de proyecto de financiación y aprovechando la experiencia de los demás participantes en el proyecto.