Georg Pohanka führt als CEO gemeinsam mit seinem starken Managementteam die PIU-PRINTEX GmbH in WienPiu-Printex aus Wien stellt hochwertige Leiterplatten her und verarbeitet diese teils auch zu Baugruppen weiter – im Rahmen von Prototypen- und Kleinserienfertigung und insbesondere für Aufträge mit anspruchsvollen Anforderungen. Zu den Kunden zählen bekannte Größen der Halbleiterindustrie und Fertiger aus der EMS- und PCB-Branche.

Georg Pohanka führt als CEO gemeinsam mit seinem starken Managementteam die PIU-PRINTEX GmbH in WienPiu-Printex aus Wien stellt hochwertige Leiterplatten her und verarbeitet diese teils auch zu Baugruppen weiter – im Rahmen von Prototypen- und Kleinserienfertigung und insbesondere für Aufträge mit anspruchsvollen Anforderungen. Zu den Kunden zählen bekannte Größen der Halbleiterindustrie und Fertiger aus der EMS- und PCB-Branche.

Mit den bisherigen Beschichtungsprozessen wäre das Unternehmen absehbar an Grenzen gestoßen – vor allem durch die hohen bzw. aktuell stark steigenden qualitativen Anforderungen an die Löt- und Bondbarkeit. Daher wurden die bestehenden ENIG und ENEPIG Verfahren ausgetauscht.

Im Vorfeld hatte das Wiener Unternehmen beim Beschichtungsspezialisten Umicore Electroplating angefragt und die Problemlage geschildert: „Um die von unseren Kunden geforderte Oberflächengüte zu erreichen“, so Georg Pohanka, der CEO des familiengeführten Betriebes, „mussten wir in der Leiterplattenfertigung schon bisher den Beschichtungsprozess weit nach hinten in der Fertigungsabfolge verlagern.“ Grund hierfür sind die oberflächensensiblen Produkte, die weder Kratzer noch Staubkörner aufweisen dürfen.

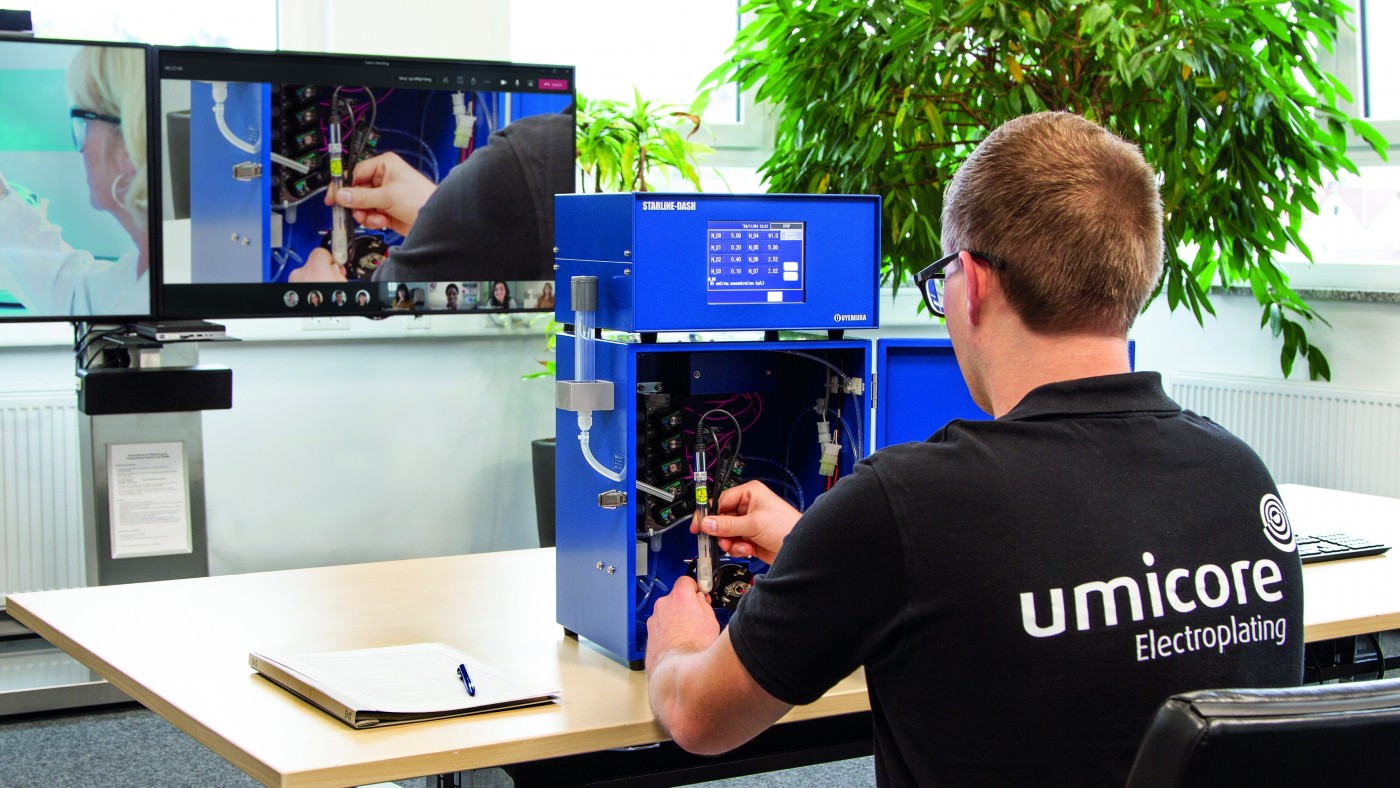

Eine Prozessumstellung bei der Beschichtung stellt immer eine große Herausforderung dar. Die Chemie muss modifiziert, teils ausgetauscht sowie Veränderungen an der Anlage intendiert werden. Solche Eingriffe erfordern Besuche vor Ort, die mitten in einer Pandemie nicht machbar sind. Statt einen Techniker zu entsenden, der die Umstellung vornimmt und den Produktionsablauf über mindestens zwei Wochen begleitet, wurde die Installation und Prozessfreigabe rein online durchgeführt.

Mit Umicore Electroplating fand Piu-Printex für sich den idealen Partner. Innerhalb kurzer Zeit konnte das Unternehmen aus Schwäbisch Gmünd die jahrzehntelange Erfahrung mit einer Vielzahl erfolgreich durchgeführter Prozessumstellungen online transportieren. Das Wideranfahren der Fertigung mit der neuen Chemie musste schnell gelingen. Lediglich zwei Wochenenden standen für die Umstellung zur Verfügung, um die laufende Produktion weiterhin aufrecht erhalten zu können.

Die verschiedenen Beschichtungsprozesse

Bei ENIG handelt es sich um eine Schichtfolge aus Nickel und Gold auf Kupfer, bei ENEPIG wird zwischen Gold und Nickel eine weitere Diffusionssperrschicht aus Palladium erzeugt. Die Nickelschicht wird autokatalytisch (Electroless Nickel) aufgebracht. Hier stellt ein Reduktionsmittel, das an der Palladium bekeimten Cu-Oberfläche unter deren katalytischer Wirkung oxidiert wird, seine Elektronen dem Nickel zur Verfügung.

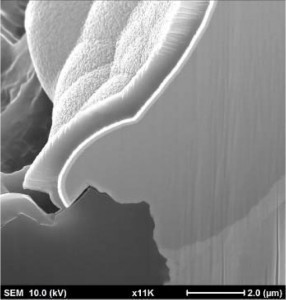

ENEPIG-Schliffbild unter dem Mikroskop: Die Beschichtung im Umicore-Verfahren (links) ist auch an einer Bohr-/Fräskante, wo sie an Basismaterial angrenzt, völlig intakt. Ein Wettbewerbsverfahren zeigt deutlich durch Nickelkorrosion beschädigte Bereiche

Das Gold dient in beiden Fällen als Korrosionsschutz – dabei vor allem zur Sicherstellung der Lagerfähigkeit und Weiterverarbeitbarkeit bei mehreren, u. U. auch zeitlich versetzt stattfindenden Bestückungsprozessen. Es ist zudem für eine zuverlässige Drahtbondbarkeit mitentscheidend und geht beim Löten komplett in Lösung.

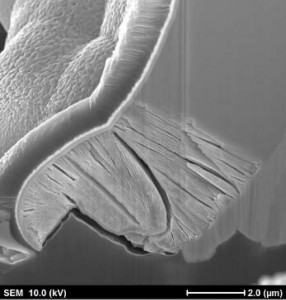

Andreas Groß ist bei Umicore Electroplating für Kundenprojekte bei europäischen Leiter-plattenkunden verantwortlichDie Goldabscheidung erfolgte bisher über das Sudverfahren (Austausch- oder Immersion-Prozess). Diese Art der Metallabscheidung ist möglich, wenn das abzuscheidende Metall ein deutlich höheres Potential (20–50 mV) aufweist als das Substrat bzw. die Zwischenschicht selbst. Die in der Elektrolytlösung enthaltenen Gold-Ionen nehmen dabei die Elektronen des in Lösung gehenden Nickels auf und scheiden sich metallisch auf dessen Oberfläche ab.

Andreas Groß ist bei Umicore Electroplating für Kundenprojekte bei europäischen Leiter-plattenkunden verantwortlichDie Goldabscheidung erfolgte bisher über das Sudverfahren (Austausch- oder Immersion-Prozess). Diese Art der Metallabscheidung ist möglich, wenn das abzuscheidende Metall ein deutlich höheres Potential (20–50 mV) aufweist als das Substrat bzw. die Zwischenschicht selbst. Die in der Elektrolytlösung enthaltenen Gold-Ionen nehmen dabei die Elektronen des in Lösung gehenden Nickels auf und scheiden sich metallisch auf dessen Oberfläche ab.

Eines der Nachteile dieses reinen Ladungsaustausch-Verfahrens ist die prozessimmanente Korrosion, die durch das Lösen von Nickel stattfindet. Dadurch werden Lötbarkeit, Bondbarkeit und Lagerfähigkeit negativ beeinflusst.

Kritischer noch als beim ENIG-Prozess ist die Korrosion bei der ENEPIG-Endoberfläche. Die Palladium-Schicht dient als Diffusionssperre. Sie wird, wie das Nickel, autokatalytisch erzeugt. Dabei handelt es sich um eine sehr dünne Schicht, die entsprechende Poren aufweist. Diese sind nötig, da die Goldabscheidung erst durch den direkten Kontakt zwischen Gold und Nickel stattfindet. Während der Austausch-Prozess beim ENIG relativ gleichmäßig über die Gesamtoberfläche im Zehntel-Mikrometerbereich verläuft, wird er beim ENEPIG deutlich verstärkt, da sich die Reduktion von Gold und somit das Lösen von Nickel auf die Poren der Palladiumschicht beschränkt. Das Prinzip dieses Vorgangs ähnelt der aus anderen Beschichtungsbereichen bekannten klassischen Lochfraßkorrosion.

Weitere Nachteile bestehen aus einer limitierten Goldschichtdicke, deren Verteilung zudem ungleichmäßig verläuft. Die Palladiumschicht weist unterschiedlich große Poren, inhomogen verteilt auf der Oberfläche auf. Entsprechend verhält es sich mit der darauffolgenden Vergoldung mittels Sudabscheidung. Erschwerend kommt die Geometrie und Struktur der Leiterbahnen hinzu, die je nach Abmessungen differente Potentiale aufweisen.

Um die drei Probleme (Korrosion, Schichtdickenverteilung und reduzierte Schichtdicke) zu lösen, wurde der Vergoldungsprozess auf eine semiautokatalytische Goldabscheidung (SAG) umgestellt. Eine rein autokatalytische Lösung wäre nicht ohne weiteres möglich gewesen. Sie entfaltet sich in der Regel nicht auf Nickeloberflächen, hätte somit weiterhin eine vorgeschaltete Sudvergoldung benötigt, wodurch ein zusätzlicher Prozessschritt entstanden wäre. Außerdem birgt eine rein autokatalytisch abgeschiedene Goldschicht auf Nickel die Gefahr von Haftungsproblemen. Im Extremfall kann das Gold als Folie abgezogen werden.

Die SAG ist eine Neuentwicklung und vereint die Vorteile beider Prozesse. Sie beginnt mit dem Ladungsaustauschprozess, startet aber spontan die autokatalytische Abscheidung, sobald die ersten Goldatome das Nickel bedecken. Danach dominiert die Autokatalyse, wodurch der Angriff der Nickelschicht um > 90 % reduziert wird im Vergleich zur klassischen Sudvergoldung. Zusätzlich bietet das neue Verfahren, welches von der japanischen Firma Uyemura entwickelt wurde und von Umicore Electroplating exklusiv in Europa vertrieben wird, die Möglichkeit, eine deutlich dickere und absolut homogene Goldschicht abzuscheiden als dies bei einem reinen Sudverfahren durchführbar wäre.

Es kommt auf Analyse und Badführung an

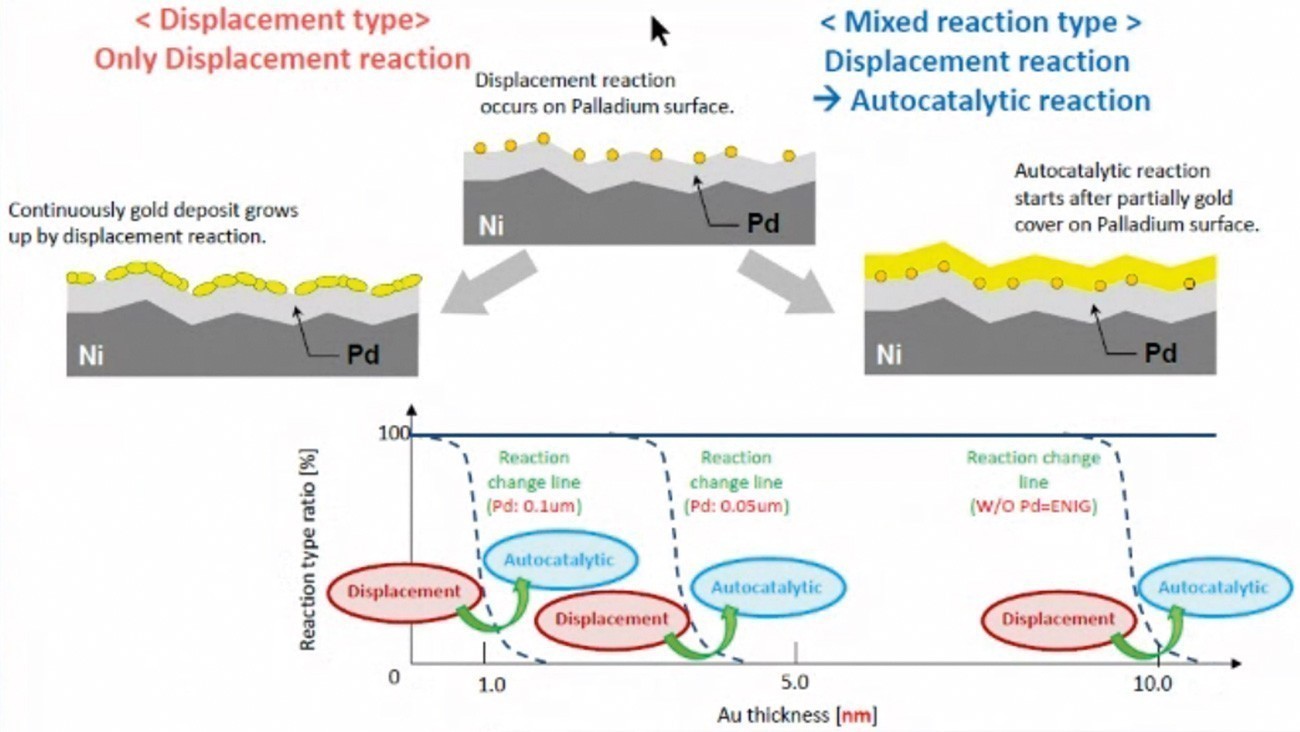

Nasschemische Anlage bei Piu-Printex: Nickel-Controller und AnlagensteuerungZudem kann die Problematik der Nickelkorrosion verbessert werden, wenn der Prozess entsprechend analytisch begleitet und damit sehr genau geführt wird.

Nasschemische Anlage bei Piu-Printex: Nickel-Controller und AnlagensteuerungZudem kann die Problematik der Nickelkorrosion verbessert werden, wenn der Prozess entsprechend analytisch begleitet und damit sehr genau geführt wird.

„Um einen nickelkorrosionsfreien Prozess mithilfe der teilreduktiven Goldabscheidung zu erreichen, muss der Fokus auch verstärkt auf eine korrekte Badführung und prozessbegleitende Analyse der wichtigsten Wirkstoffkomponenten gelegt werden“, sagt Andreas Groß von Umicore Electroplating. „Die Prozessführung ist nicht ganz so trivial wie bei der reinen Sudabscheidung. Wir müssen besonderen Wert auf Analytik, Auslegung der Wanne, Pumpe, Absaugung etc. legen. Das sind Feinheiten, die eine entscheidende Rolle spielen.“

Umicore empfahl dem Anwender insbesondere die Installation eines auf den Prozess eng abgestimmten neuartigen Nickel-Controllers zur Überwachung der wichtigsten Badkomponenten und Dosiervorgänge beim Beschichtungsprozess selbst. Daraus ergab sich dann als Gesamtprojekt die Umstellung des ENIG-Prozesses auf Umicore-Chemie und -Prozessführung gemeinsam mit der Einführung des ENEPIG-Prozesses des Herstellers. Pohanka sagt dazu: „Wir hielten es aus verschiedenen Gründen für sinnvoll, in einer nasschemischen Anlage nicht Prozesse mehrerer Anbieter abwechselnd zu betreiben. Damit hat man einen einzigen Ansprechpartner für beide Prozesse und die Gewissheit, dass bei Problemen nicht zuerst einmal auf eine andere Zuständigkeit verwiesen wird.“

Ein Vorteil der geringeren Nickelkorrosion und besseren Kontrolle bietet sich bei neuen HF-Materialien, beispielsweise Megatron 6. „Bei uns entstehen aus diesem Material zum Beispiel 5-fach verpresste Leiterplatten mit bis zu 40 Lagen“, so Pohanka. Durch die steigende Komplexität und erhöhtem Einsatz von Sonderlaminaten verstärkt sich die Problematik nicht erwünschter Inhaltsstoffe in der Prozesschemie. Gebe es dann Probleme, gerate der PCB-Hersteller leicht zwischen die Fronten von Chemieanbietern und Basismaterialherstellern. Da die Beschichtung am Schluss der Leiterplattenherstellung erfolgt, liegen Kanten und nicht durchkontaktierte Bohrungen frei. An diesen Flächen reagiert das Basismaterial mit der Chemie. Dadurch potenzieren sich die Probleme, weshalb angestrebt wurde, den ehemals gut funktionierenden Prozess zu verbessern. Zwar ist die Konstellation Basismaterial/Chemie unabänderlich und es werden immer noch Bestandteile des Materials herausgelöst, der neue Prozess ist aber dafür unempfindlich.

Gut drei Wochen benötigte man beim Anwender bis zur Entscheidung. Anschließend wurden zum Monatswechsel September/Oktober 2020 Nickel-Controller und Chemie bestellt. Daraufhin folgten an zwei Wochenenden die videokonferenzgestützten Einführungen. Zunächst ging man gemeinsam an die Inbetriebnahme des Controllers und die ENIG-Umstellung. Bereits in den beiden kommenden Produktionswochen konnte dieser Prozess bei Piu-Printex mühelos eingesetzt werden. Dann folgte die Einführung des ENEPIG-Prozesses – ebenfalls an einem Wochenende. Seit Ende Oktober 2020 sind beide Prozesse problemlos einsetzbar.

Umicore Electroplating und Piu-Printex zeigten sich mit der Durchführung gleichermaßen zufrieden. „Das war eines der kürzesten Projekte, das wir von der ersten Kontaktaufnahme bis zur Fertigungsfreigabe durchgeführt haben“, berichtet Andreas Groß.

Pohanka: „Wir bemerken eine deutliche Nachfrage nach ENEPIG – obwohl die wenigsten Kunden mit der Oberfläche das tun, wofür sie am besten geeignet ist: Golddrahtbonden. Die meisten, die diese Beschichtung wählen, wollen auch für das Löten einfach die beste derzeit mögliche Oberfläche haben.“ Grund dafür ist natürlich das Produktspektrum: Bei besonders anspruchsvollen und hochwertigen Baugruppen.

Neue Schichtsysteme für Hochfrequenz-Technik (HF)

Die AnlageAufgrund des höheren spezifischen Widerstands können selbst die dünnen Schichten aus Nickel und Palladium die Signale der Hochfrequenztechnik stören. Um diesen Problemen begegnen zu können, gibt es mehrere neue Entwicklungen für nickelfreie Schichtsysteme, u. a. das sogenannte Direct Immersion Gold (DIG) System. Eine Goldschicht, die direkt auf das Kupfer aufgebracht wird. Die typische Gold-Schichtdicke liegt dabei im Bereich von 0,1 bis 0,3 μm.

Die AnlageAufgrund des höheren spezifischen Widerstands können selbst die dünnen Schichten aus Nickel und Palladium die Signale der Hochfrequenztechnik stören. Um diesen Problemen begegnen zu können, gibt es mehrere neue Entwicklungen für nickelfreie Schichtsysteme, u. a. das sogenannte Direct Immersion Gold (DIG) System. Eine Goldschicht, die direkt auf das Kupfer aufgebracht wird. Die typische Gold-Schichtdicke liegt dabei im Bereich von 0,1 bis 0,3 μm.

Neben dem Vorteil der HF-Tauglichkeit hat die DIG-Oberfläche das größte Potenzial für Fine-Pitch-Anwendungen bei sehr engen Leiterbahn- und Padabständen aufgrund ihrer geringen lateralen Ausdehnung von deutlich unter einem Mikrometer im Vergleich zu den ENIG- und ENEPIG-Beschichtungen, bei denen das Nickel in der Regel im Bereich von 5 µm auf den Kupferleiterzügen appliziert wird.

Die Firma Piu-Printex strebt zur Komplementierung der Prozessauswahl für ihre Kunden aus diesen Technologiebereichen die Einführung der Endoberfläche aus dem Hause Umicore als nächsten Schritt an.