Ob diese grundlegende Idee auf die Produktion von oberflächig bestückten Leiterplatten übertragbar ist, fragen sich einige Prozessingenieure, die mit einer Vielzahl an verschiedenen Baugruppen zu kämpfen haben. Es ist nämlich eine ganz andere Geschichte, wenn man tagein und tagaus das gleiche Produkt tausendfach über die Linie schickt oder aber einem Kuddelmuddel an Baugruppen gegenübersteht, die nur in kleinen Chargen anfallen.

Der Wunsch nach einem einheitlichen thermischen Profil für die Reflowanlage entspringt nicht nur der eigenen Faulheit, sondern hätte auch positive Auswirkungen auf die Produktivität der Linie.

Abhängig von der Reflowanlage kann nämlich die Umstellung ziemlich viel Zeit in Anspruch nehmen. Neben der Wartezeit bis sich das neu eingestellte Profil wieder stabilisiert hat kommt noch hinzu, dass es verifiziert werden sollte, bevor man teure Baugruppen ihrem Schicksal in einer heißen Umwelt überlässt. Bis das hoffentlich erfolgreich erledigt wurde, steht die Produktion an dieser Linie still.

Je weiter die Einstellungen auseinanderliegen, desto länger muss gewartet werden. Da kommen schon mal 20 Minuten zusammen und dann noch etwa 10 Minuten für die Verifizierung. Wie oft kann man sich einen Produktionsausfall von 30 Minuten in einer Schicht leisten?

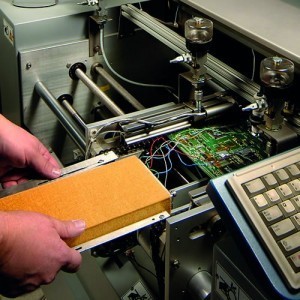

Abb. 2: Side Rider auf breitenverstellbarem Profilerträger und Baugruppe mit ThermofühlerSelbst bei einer Umstellung errechnen sich die Kosten leicht. Angenommen eine Maschinestunde schlägt mit € 15 000 (oder mehr und nicht wie einige Buchhalter annehmen mit € 40 – es ist ja nicht nur Elektrizität und Stickstoff sondern eben hunderte von Produkten, die nicht gefertigt und also nicht verkauft werden) ins Kontor, dann schaut man bei einer halben Stunde eben auf € 7500 – ohne den Aufwand an Arbeit mit ein zu berechnen.

Abb. 2: Side Rider auf breitenverstellbarem Profilerträger und Baugruppe mit ThermofühlerSelbst bei einer Umstellung errechnen sich die Kosten leicht. Angenommen eine Maschinestunde schlägt mit € 15 000 (oder mehr und nicht wie einige Buchhalter annehmen mit € 40 – es ist ja nicht nur Elektrizität und Stickstoff sondern eben hunderte von Produkten, die nicht gefertigt und also nicht verkauft werden) ins Kontor, dann schaut man bei einer halben Stunde eben auf € 7500 – ohne den Aufwand an Arbeit mit ein zu berechnen.

Zuoberst sollte man erwähnen, dass es unterschiedliche Reflowmethoden gibt. Am populärsten sind inzwischen Konvektionsanlagen, sicherlich mit einigem Abstand gefolgt vom Kondensationslöten und selten geworden sind Strahlungssysteme auf Infrarotbasis. Speziell bei Gasumwälzanlagen hat man sehr viele Ausführungen von nur ein paar Modulen zu Maschinen, die kaum mehr in einem normalen Raum untergebracht werden können, was sich nicht nur auf die Profilgebung auswirkt sondern auch auf den Durchsatz.

Bei Infrarot werden Fehler beim Profilieren und dem Betrieb kaum vergeben während Kondensation meist nur geringfügige Änderungen verlangt solange die Baugruppen thermisch ähnlich sind.

Bei Gassystemen kann man oft Gruppen zusammenstellen, die mit jeweils einem Profil gelötet werden dürfen, was zwar nicht ideal ist, aber eben einen akzeptablen Kompromiss darstellt.

Bei solchen Diskussionen auf Konferenzen und in Internetforen wird meist geflissentlich unterschlagen, dass das für eine Baugruppe ‚ideale' thermische Profil extrem schwierig ist zu etablieren. Hierfür gibt es kein Kochrezept und es wird nur immer wieder auf die Paste, die Bauteile, die Leiterplatte, die Verteilung des Kupfers usw. verwiesen.

Aber wenn man sich die Vorgaben der Pastenhersteller für ihr Gemisch näher anschaut oder aber den Bauteilen nachforscht, dann wird man meist sehr enttäuscht sein, denn die fummeln auch nur mit der Stange im Nebel herum und deren Temperaturspannen oder -zeiten sind oft so eng, dass sie nicht eingehalten werden können oder so weit gehalten, dass sie bedeutungslos sind.

Schon bei der Anbringung von Thermofühlern auf der Baugruppe erregen sich die Gemüter. Da ist einerseits die Methode – mit Klebstoff, mit Klebband, löten, klemmen, anspressen ??? – andererseits die Anordnung – am Rande, in der Mitte, unter Bauteilen, auf Bauteilen ??? – dass der Prozessingenieurin vor heiligem Zorn langsam die Röte ins Gesicht steigt.

Bei einigen dieser Methoden sind die Baugruppen anschließend nicht mehr für den Verkauf geeignet und landen im Schrott, was eine echte finanzielle Belastung darstellen kann, sollte es sich um teure Produkte handeln. Also wird die ‚Goldene Baugruppe' empfohlen, die aber nach zehn oder spätestens fünfzehn Exkursionen keine vernünftigen Resultate mehr liefert und somit die Kosten nur geringfügig reduziert.

Da man für jedes Produkt die ‚ideale' Einstellung eh nicht finden kann oder zur Verfügung hat, kann auch etwas geschummelt werden. Statt dieser Schimere hinterher zu laufen, geht man pragmatisch vor.

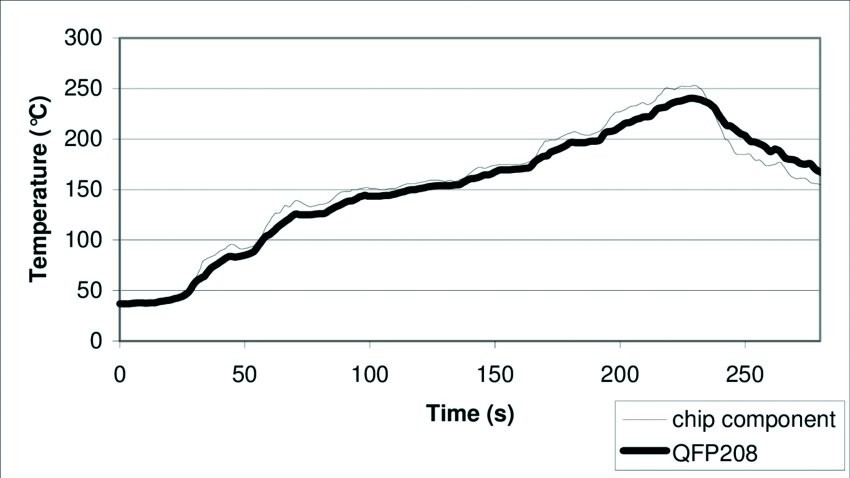

In Abhängigkeit der empfindlichsten Bauteile wählt man einen Temperaturanstieg so zwischen 2 und 4 K/Sekunde. Damit geben sich die meisten Bauteilhersteller zufrieden. Ein sogenanntes ‚Plateau' vermeidet man, denn die neuen Pasten, genauer die darin eingemischten Aktivatoren des Flussmittels, überleben das nicht. Die Situation ist bei einer ordentlichen inerten Atmosphäre (sagen wir mal < 500 ppm Restsauerstoff) etwas günstiger, wenn z. B. der Traubeneffekt (‚graping' auf gut Neudeutsch) vermieden werden soll.

Abb. 3: Thermisches Profil mit einem Temperaturanstieg von ca 1,1 K/Sekunde und Maximaltemperatur von 240 °C

Abb. 3: Thermisches Profil mit einem Temperaturanstieg von ca 1,1 K/Sekunde und Maximaltemperatur von 240 °C

Die Höchsttemperatur ist kritisch, einerseits der Bauteile wegen, andererseits des verwendeten Flussmittels und dann auch wegen der Qualität der Lötung. Glaubt der Prozessingenieur dem Verkäufer oder dem Datenblatt, so träumt er in Farbe, denn die angeführte eutektische Legierung liegt garantiert nicht überall auf der Leiterplatte vor. Dazu kommt, dass Metalle anlegiert werden, die den Schmelzpunkt weiter nach oben verschieben. Also mindestens 10, besser vielleicht 15 K über dem versprochenen Schmelzpunkt der Legierung mag funktionieren, ist aber immer noch knapp, wird aber so gewählt, weil man sich nach den Bauteilen richten muss.

Diese Temperatur muss gehalten werden bis alle Lötstellen sie erreicht haben. Somit versichert man sich, dass ‚gelötet' wurde.

Jetzt ist man zufrieden und fährt die Temperatur runter wie man sie hochgefahren hat.

An ‚verwandten' Baugruppen, d. h. jenen, bei denen man ähnliche thermische Masse vermutet und deren Bauteile vergleichbare Vorgaben aufzeigen, sollte man ausprobieren, ob das Profil auch für sie akzeptable Ergebnisse erbringt. Wenn ja, kann man sie unter diesen Einstellungen abhaken und eine Umstellung der Parameter an der Maschine ist dann nicht nötig.

Das erfordert aber eine etwas langfristigere logistische Maßnahme. In der Produktion müssen folgerichtig jene Produkte, die unter diesem Prozess gelistet sind hintereinander gefertigt werden, ansonsten hat sich der Aufwand nicht gelohnt.

Zur Person

Prof. Rahn ist ein weltweit tätiger Berater in Fragen der Verbindungstechnologie. Sein neues Buch über ‚Spezielle Reflowprozesse' erschien vor Kurzem beim Leuze Verlag. Er ist erreichbar unter Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!, wohin auch Anfragen über In-Haus Seminare gerichtet werden können.

Literatur:

C. Zheng: Why Thermal Characteristics of Components are Important for Reflow Soldering, Seeed Fusion Service, 2019

P. Austen: Thermal Profiling: Sensitive Component Degradation, I-Connect-007

L.G. Pymento et al.: Process Development with Temperature Sensitive Components in Server Applications, IBM, January 2008

N.N.: SMT Reflow Soldering Temperature Curve, NexPCB, Nov 19, 2018

E. Briggs; R.C. Lasky: Best Practices Reflow Profling for Lead-Free SMT Assembly, SMTA China (Shanghai) 2009

J.R. Wilcox et al.: Managing Temperature Sensitive Components in Pb-free (Power) Assemblies, IBM Corporation, 2011

Referenzen:

[1] Wahrscheinlich aus dem altgermanischen Strafrecht: Als Strafe wurde Verbrechern der Kopf geschoren; eventuell auch beeinflusst vom Schafescheren

[2] Detail aus Les Très Riches Heures du duc de Berry, Juillet' im Musée Condé, Chantilly

[3] Yuliy Borisovich Briner; (Russian: Юлий Борисович Бринер, 1920–1985)

![Abb. 1: Ob diese Redewendung auch etwas mit dem Scheren von Schafen zu tun hat ist umstritten (Wiki) [2]](/media/k2/items/cache/plus-2021-10-0041_XL.jpg)