Además del uso de la inteligencia artificial (IA), el uso de gemelos digitales no es menos importante cuando se trata de eficiencia, especialmente cuando se trata de sistemas de inspección AOI.

En combinación con el uso de sistemas AOI, la tecnología del "gemelo digital" puede utilizarse de diferentes maneras. Por ejemplo, se puede utilizar una estación de programación virtual offline para crear una imagen digital del sistema AOI utilizado, que contenga todos los parámetros del mundo real.

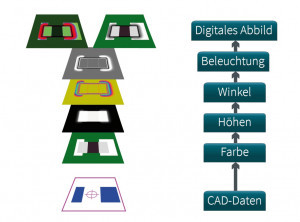

Otro campo de aplicación muy interesante para el gemelo digital es la cartografía del conjunto electrónico, que aún no está físicamente presente, pero que se va a producir y probar en un futuro próximo(Fig. 1). Los datos CAD bien preparados ya proporcionan una gran cantidad de información útil para crear un programa de pruebas AOI; sin embargo, aún quedan algunas lagunas para una parametrización exhaustiva.

El siguiente artículo retoma estos dos casos de uso del gemelo digital y explica con más detalle sus ventajas y posibilidades.

Imagen digital del conjunto como primer paso

Especialmente en el caso de los conjuntos electrónicos que sólo se fabrican en pequeñas cantidades, la creación rápida de programas de prueba y el mínimo esfuerzo de depuración revisten una enorme importancia. La información disponible para ello se basa generalmente en datos de producción. Son habituales las coordenadas de los puntos centrales de los componentes y los datos Gerber para la disposición de la placa de circuito impreso. A menudo resulta algo más difícil cuando los proveedores de servicios de fabricación quieren acceder a los datos ODB++, que suelen contener más información para la creación de programas AOI. Sin embargo, las especificaciones cruciales para las funciones de prueba AOI tampoco están disponibles con este formato. Esto se aplica, por ejemplo, a la información sobre la geometría de las conexiones de los componentes y sus superficies de contacto en las pastillas. Lamentablemente, los datos dimensionales sobre la altura del componente o la expansión del cuerpo tampoco están disponibles con esta base de datos.

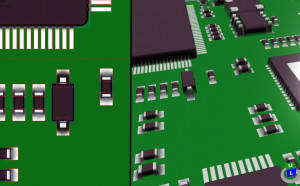

Esto significa que deben utilizarse amplias bibliotecas de diseño para la parametrización de los programas de ensayo AOI. El resultado es la creación y el mantenimiento, a menudo muy laboriosos, de una biblioteca AOI que incluya una referencia de número de artículo. Sin embargo, hay dos formas de evitarlo: La primera consiste en crear una biblioteca y la tabla de referencia asociada para los números de artículo de forma totalmente automática utilizando los datos mencionados al principio, incluido un montaje de muestra existente. Todos los parámetros necesarios, además de los datos importados, se determinan directamente a partir del montaje en una primera ejecución y se crea una biblioteca AOI basada en números de artículo de forma totalmente automática. Esta opción la proporciona el software del sistema 'PILOT AOI' de GOEPEL electronic con la potente función 'MagicClick'. De este modo, la imagen digital del ensamblaje se genera a partir del objeto real en el primer paso y el programa de prueba AOI, incluida la biblioteca, se crea de forma totalmente automática(Fig. 2).

Fig. 2: 'PILOT AOI' en uso; Imagen: GOEPEL electronicParapoder dar este paso antes de fabricar el primer conjunto, es imprescindible proporcionar datos geométricos detallados de la placa de circuito impreso y los componentes. El formato de datos ODB++Process ofrece una opción para ello. Todos los datos relevantes para AOI (por ejemplo, la forma del pin y sus superficies de contacto en el pad) se generan utilizando los datos de diseño del fabricante con referencia al número de artículo del componente respectivo y están disponibles para crear el programa de pruebas. PILOT AOI' ofrece una importación de datos de este tipo y, por tanto, permite una especificación de parámetros mucho más rápida y precisa para el programa de AOI correspondiente.

Fig. 2: 'PILOT AOI' en uso; Imagen: GOEPEL electronicParapoder dar este paso antes de fabricar el primer conjunto, es imprescindible proporcionar datos geométricos detallados de la placa de circuito impreso y los componentes. El formato de datos ODB++Process ofrece una opción para ello. Todos los datos relevantes para AOI (por ejemplo, la forma del pin y sus superficies de contacto en el pad) se generan utilizando los datos de diseño del fabricante con referencia al número de artículo del componente respectivo y están disponibles para crear el programa de pruebas. PILOT AOI' ofrece una importación de datos de este tipo y, por tanto, permite una especificación de parámetros mucho más rápida y precisa para el programa de AOI correspondiente.

Sin embargo, todavía no se tienen en cuenta las características de las juntas de soldadura, teniendo en cuenta los parámetros de producción, así como la configuración de la cámara y la disposición de la iluminación en el sistema AOI. Para simularlas, es necesario un proceso de simulación en varios pasos. La secuencia de este proceso se muestra en la Figura 3, cuyo resultado es la imagen digital del montaje(Fig. 4).

Gemelo digital del sistema AOI

Sin embargo, la tecnología del gemelo digital ofrece otra opción de aplicación muy eficaz en relación con el proceso de fabricación: el propio sistema AOI. Suele tener una larga vida útil en la línea de producción y el fabricante lo suministra con actualizaciones y mejoras tanto en el ámbito del hardware como del software. La formación, la asistencia y el desarrollo del software suelen acompañar al sistema AOI real durante todo su ciclo de vida.

Un gemelo digital del sistema AOI completo es el concepto ideal para apoyar estos requisitos, implementarlos con un alto nivel de calidad y, sobre todo, acelerarlos. Para ello, se combinan varias herramientas conocidas y nuevas para crear una imagen digital del sistema y su comportamiento. Este gemelo digital pretende virtualizar y simular el mayor número posible de requisitos, procesos y comportamientos, tanto para el usuario como para GOEPEL electronic. El objetivo básico de esta representación virtual del sistema AOI es mejorar la eficacia, el rendimiento y la fiabilidad de su homólogo físico.

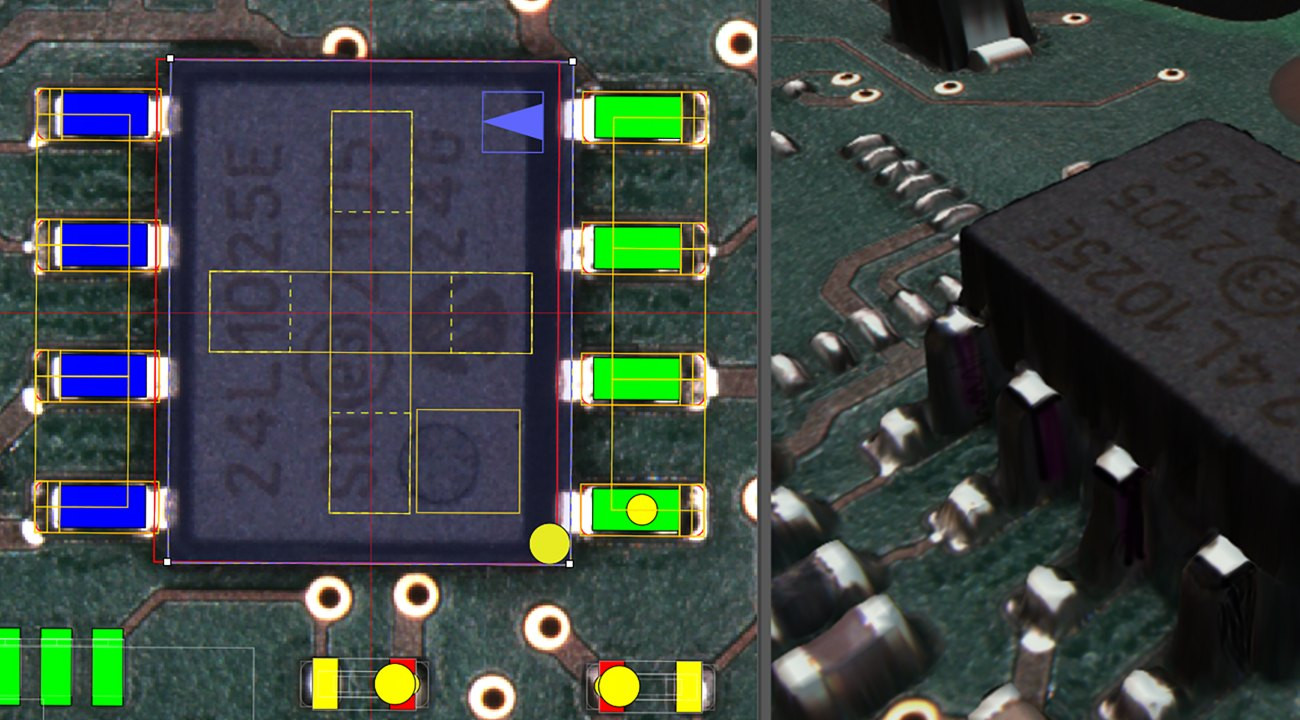

Esto se consigue mediante un único archivo intercambiable que contiene toda la información detallada posible sobre un sistema AOI: Parámetros de los ejes, configuración de la cámara, tipo de cabezal de medición y sus parámetros, situaciones de iluminación y muchos otros parámetros de software y hardware. El entorno de hardware, es decir, el propio sistema AOI real, se abstrae y modela basándose en conceptos conocidos de la tecnología informática y de la información, como "máquina virtual", "imagen" y "caja de arena". La imagen resultante puede distribuirse y recargarse en función de las necesidades. Junto con un ensamblaje virtual que incluye juntas de soldadura simuladas, se crea un espacio de datos virtual de uso flexible.

Fig. 5: Imagen digital del sistema AOI Imagen: GOEPEL electronicDeeste modo, el usuario puede llevar a cabo la creación del programa de pruebas de forma rentable sin tener que depender de un sistema real o de un montaje real. Esto puede hacerse fuera de la línea de producción en un PC de sobremesa o portátil. Los posibles problemas relacionados con el diseño de la placa de circuito impreso o la profundidad de las pruebas pueden resolverse en una fase temprana. La formación, el perfeccionamiento o las pruebas especiales pueden llevarse a cabo en una fase temprana sin sobrecargar el sistema real en términos de tiempo. Todos los tipos de sistemas disponibles para el usuario de la cartera de SPI y AOI pueden cargarse en "PILOT AOI" con un solo clic para probar el programa de ensayo en diversas condiciones(Fig. 5).

Fig. 5: Imagen digital del sistema AOI Imagen: GOEPEL electronicDeeste modo, el usuario puede llevar a cabo la creación del programa de pruebas de forma rentable sin tener que depender de un sistema real o de un montaje real. Esto puede hacerse fuera de la línea de producción en un PC de sobremesa o portátil. Los posibles problemas relacionados con el diseño de la placa de circuito impreso o la profundidad de las pruebas pueden resolverse en una fase temprana. La formación, el perfeccionamiento o las pruebas especiales pueden llevarse a cabo en una fase temprana sin sobrecargar el sistema real en términos de tiempo. Todos los tipos de sistemas disponibles para el usuario de la cartera de SPI y AOI pueden cargarse en "PILOT AOI" con un solo clic para probar el programa de ensayo en diversas condiciones(Fig. 5).

En la sede de GOEPEL electronic, el gemelo digital real del sistema del cliente ofrece una inmensa ventaja en términos de servicio y asistencia. El sistema virtual, incluidos los datos de medición de un conjunto inspeccionado, puede ponerse a disposición de la empresa para el soporte de programación y la resolución de problemas en el menor tiempo posible. Esto permite realizar análisis e investigaciones más precisos y rápidos. La solicitud del usuario, incluida la imagen digital del sistema y el conjunto, puede transmitirse al segundo nivel de asistencia y desarrollo. El sistema real en la línea de producción, desvinculado de este proceso, ya está disponible para procesar los siguientes pedidos. Esto elimina rápidamente la necesidad de asistencia remota o llamadas de servicio al sistema AOI, que consumen mucho tiempo de planificación para el usuario.

El gemelo digital: un sistema adaptable

Las ventajas del sistema AOI virtual también se han puesto de manifiesto en el proceso de desarrollo del software del sistema "PILOT AOI". Las nuevas funciones se desarrollan y prueban en el entorno virtual de su homólogo real desde el principio. Esto significa que el desarrollo es lo más parecido posible al mundo físicamente real desde el principio. Cuando el software se prueba en el sistema real, las sorpresas desagradables se reducen al mínimo, lo que se traduce en un mayor ahorro de costes y tiempo durante el desarrollo.

Resulta que el gemelo digital ofrece un modelo adaptable que puede utilizarse para una gran variedad de perspectivas y ámbitos de observación; por un lado, para el fabricante en el desarrollo, producción y mantenimiento de sistemas parciales o completos que influyen en su producto o representan su producto en sí, y por otro lado para el usuario, que puede a su vez integrar el gemelo digital del producto en su sistema global virtual. En conjunto, esta tecnología da lugar a un gran aumento de la eficacia de una forma extremadamente eficiente en cuanto a recursos, especialmente para aplicaciones AOI.

Sobre los autores

El ingeniero Jens Kokott estudió ingeniería de precisión e instrumentación en la Universidad Friedrich Schiller de Jena y administración de empresas en la Universidad de Hagen. De 1991 a 1992 fue ayudante de investigación en la Universidad de Jena. Jens Kokott se incorporó a GOEPEL electronic en 1992 para crear la división de inspección automática. Desde 2016 es director de producto de sistemas AOI.

Frank Hauswald, ingeniero diplomado (FH), estudió tecnología de la comunicación y los medios en la Universidad de Ciencias Aplicadas de Jena y completó su licenciatura con una tesis sobre el reconocimiento de caracteres en componentes electrónicos en GOEPEL electronic. Trabaja allí desde 2010 como desarrollador de software para el software del sistema "PILOT AOI" en el campo de la inspección automática.