Ensamblajes electrónicos y tarjetas de circuitos impresos, EBL

11ª Conferencia DVS/GMM

Del 14 al 15 de junio de 2022, la 11ª Conferencia DVS/GMM abrirá sus puertas en el Schwabenhalle Fellbach. Bajo el lema "Conjuntos electrónicos y placas de circuitos impresos - diseño inteligente, producción inteligente, pruebas y aplicaciones", los visitantes pueden esperar una vez más presentaciones de actualidad sobre el tema "Datos - maldición o bendición", que irán acompañadas de una exposición de 21 empresas y asociaciones expositoras. iMAPS-Deutschland e. V. también apoya este evento con numerosas ponencias especializadas y varios miembros que presentarán sus productos y servicios al público especializado durante la exposición paralela.

Palabras clave como "minería de datos, soluciones en la nube, inteligencia artificial, realidad aumentada y virtual" forman ya parte integrante de la era del desarrollo digital. Los datos se generan a partir del desarrollo y diseño de nuevos productos, durante la producción de prototipos, muestras de ingeniería e industrialización, durante la producción en serie y en el control de calidad durante el proceso. La creciente digitalización permite registrar, recopilar y evaluar estos volúmenes de datos.

Pero, ¿qué hacemos con estos datos? Bernd Enser, Presidente del Comité del Programa, y el Prof. Dr. Mathias Nowottnick, Director Científico de la Conferencia, responden a esta pregunta de la siguiente manera:

"La investigación ha avanzado mucho y, con sus conocimientos especializados, permite comprender muchos fenómenos y desarrollar nuevas soluciones específicas. Algunos generalistas también tienen una buena visión de conjunto de las interrelaciones de toda la cadena de procesos. Sin embargo, analizar esta riqueza de información en toda su amplitud y profundidad requiere el apoyo de la inteligencia artificial, que es capaz de detectar patrones típicos y correlaciones hasta ahora desconocidas a partir de estos datos. La IA no tiene imaginación ni conciencia de los problemas, por no hablar de las consideraciones morales y éticas. Lo que se necesita aquí es inteligencia humana, que en el mejor de los casos coopere con la inteligencia artificial.

Los debates actuales nos muestran lo importante que es esta conciencia del problema. Por ejemplo, la extracción de materias primas para componentes y ensamblajes electrónicos debe cumplir unas normas mínimas ecológicas y humanitarias. Las tecnologías estratégicamente importantes también deben estar disponibles en Europa, como hemos tenido que reconocer a más tardar durante la pandemia. La Industria 4.0 ya ha armonizado los procesos de trabajo del hombre y la máquina para que las personas puedan beneficiarse de esta cooperación. El tratamiento de la información entre el hombre y el ordenador también debe armonizarse para optimizar la producción eficiente y sostenible de productos innovadores y fiables. Por tanto, es esencial que los usuarios y operadores comprendan el sistema, reconozcan las oportunidades y conozcan también las posibilidades de aplicación concreta".

La conferencia se centrará en los siguientes temas

- Conceptos de sistemas inteligentes, herramientas de diseño y simulación

- Nuevos materiales, sostenibilidad

- Soportes funcionales y de circuitos

- Producción de módulos y ensamblajes

- Métodos de construcción innovadores

- AVT (soldadura blanda, etc.)

- Simulación y control de procesos

- Trazabilidad, conformidad, seguridad de productos y procesos

- Fiabilidad y análisis

- Corrosión y migración

- Tendencias, hojas de ruta, sostenibilidad

- Industria 4.0 / Aprendizaje

- learning

|

El programa completo ya puede consultarse en https://www.ebl-fellbach.de. |

Una vez más, un momento destacado del evento será la entrega del Premio EBL para Jóvenes Científicos. En una sesión especial que tendrá lugar el primer día de la conferencia, los mejores trabajos en el campo de la investigación relacionada con la industria en el ámbito de la tecnología de envasado e interconexión serán galardonados con un certificado y un premio en metálico. Esperamos con impaciencia emocionantes presentaciones.

iMAPS e. V., Matthias Lorenz, Relaciones públicas

Reconocimiento de las áreas problemáticas de THT en una fase temprana: diseño basado en modelos para la fabricación en soldadura por ola selectiva

Reinhardt Seidel y Jörg Franke

Cátedra de Automatización de la Fabricación y Sistemas de Producción (FAPS),

Universidad Friedrich-Alexander de Erlangen-Nuremberg, Nuremberg

Resumen

Las uniones soldadas THT conducen repetidamente a problemas de producción debido a que no se puede conseguir la penetración de soldadura requerida. Para controlar estos problemas, se necesitan modelos significativos que puedan cuantificar la penetración de la soldadura ya en la fase de diseño. El siguiente artículo presenta los enfoques desarrollados en el proyecto AIF IGF Siwolak [1] para calcular la penetración de la soldadura.

Introducción y motivación

La soldadura por ola y la soldadura por ola selectiva son procesos de soldadura fiables, económicos y ampliamente utilizados para la soldadura blanda automatizada de componentes THT. El hecho de que la soldabilidad blanda, en términos de viabilidad térmica de una unión soldada, todavía no pueda evaluarse cuantitativamente, conduce regularmente a uniones soldadas problemáticas en la producción. Las capas gruesas de cobre y los componentes térmicamente sólidos son especialmente necesarios en aplicaciones de electromovilidad y energías renovables. Sin embargo, si el diseño de la capa de cobre es inadecuado, esto aumenta la necesidad de calor de soldadura mediante el suministro de calor de soldadura a través de la onda selectiva. Esto da lugar a fases de diseño más largas para las empresas, daños por costes de error, aumento de los costes de producción, reducción de la calidad y, en consecuencia, disminución de la competitividad. El cumplimiento de las directrices de diseño internas de la empresa basadas en el empirismo sólo sirve de forma limitada para paliar el problema, ya que no se puede cuantificar la necesidad de calor.

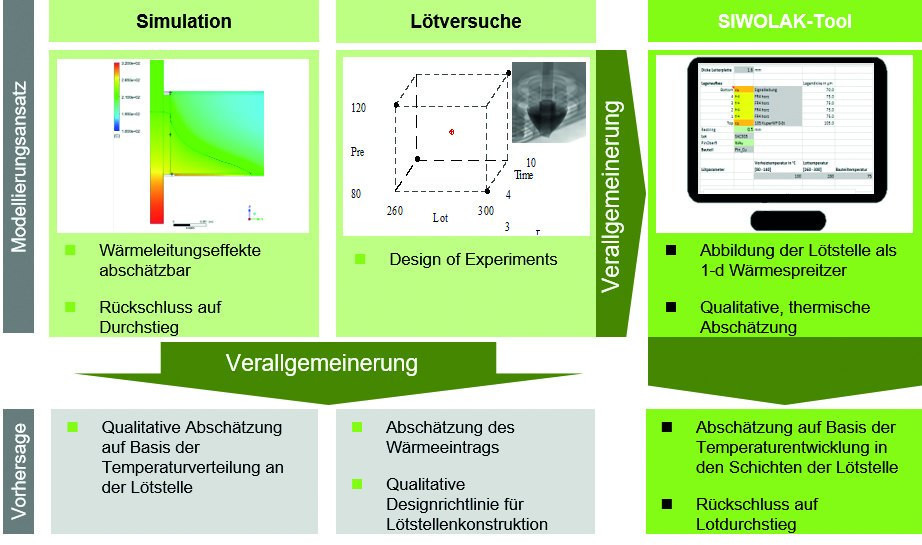

Fig. 1: Procedimiento para desarrollar un modelo de predicción de la penetración de la soldadura

Fig. 1: Procedimiento para desarrollar un modelo de predicción de la penetración de la soldadura

Para abordar este problema, se analizó el proceso de soldadura selectiva mediante planes de pruebas estadísticas y modelos de simulación y se comparó de forma iterativa (véase la Fig. 1). Con el fin de identificar las uniones soldadas térmicamente críticas en una fase temprana del proceso de diseño y determinar los parámetros de soldadura asistida por ordenador, se desarrolló una herramienta Excel basada en los resultados. Este modelo tiene en cuenta los principales factores que influyen en el proceso, las propiedades térmicas del componente y la estructura de la capa de cobre en cada unión soldada. Por tanto, puede utilizarse para apoyar el proceso de desarrollo.

Recomendaciones de diseño a partir de estudios experimentales y numéricos

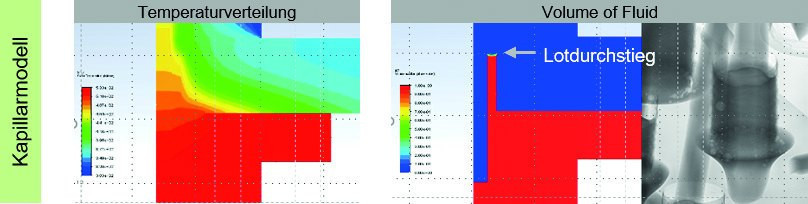

La implementación de un modelo CFD multifísico utilizando ANSYS-Fluent permite considerar la corriente de separación de la soldadura como una corriente capilar utilizando el método de volumen de fluido (VOF) en una unión de soldadura configurable parametrizada. Esto también permite realizar buenas predicciones cuantitativas. Sin embargo, el proceso de predicción requiere mucho tiempo de cálculo. Para el modelo 2D, debe emplearse aprox. 1h/segundo de soldadura, para el modelo 3D aprox. 24h/segundo de soldadura.

Fig. 2: Validación de los resultados de la simulación mediante pruebas de soldadura

Fig. 2: Validación de los resultados de la simulación mediante pruebas de soldadura

Para la investigación experimental y de simulación del proceso de soldadura por ola selectiva y de las variantes de diseño se llevaron a cabo planes de prueba estadísticos. En el procedimiento de prueba, cada junta de soldadura se suelda individualmente. De este modo se garantizan unas condiciones límite reproducibles para la soldadura y se evita que las influencias del diseño de la junta de soldadura se superpongan a la secuencia de soldadura. Las influencias analizadas incluían tipos de componentes típicos utilizados en la tecnología de orificios pasantes, como clavijas de conectores, condensadores de película (foci), condensadores electrolíticos (condensadores electrolíticos) y transistores de efecto de campo semiconductores de óxido metálico (mosfets). El diseño de los contactos se diferenció discretamente por el número, el grosor y la conexión de las capas, así como por la separación entre orificios y las trampas de calor, para poder hacer afirmaciones detalladas sobre las respectivas situaciones de diseño. La ventana de proceso investigada oscila entre 260 °C y 300 °C de temperatura de soldadura.

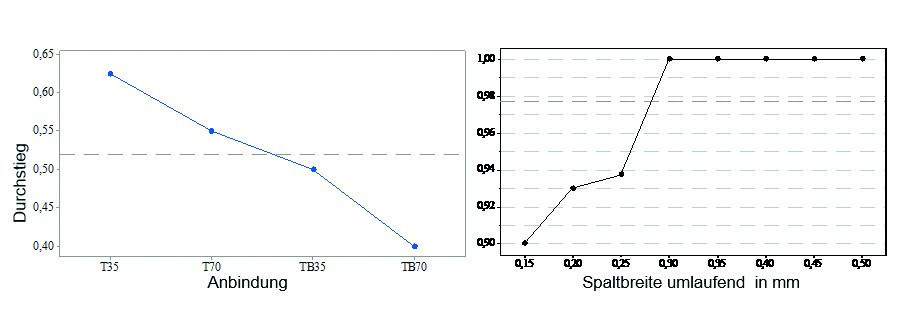

Fig. 3: Resultados experimentales de la influencia de las estructuras de las capas (izquierda) y de la anchura del hueco circunferencial en la penetración de la soldadura (derecha)

Fig. 3: Resultados experimentales de la influencia de las estructuras de las capas (izquierda) y de la anchura del hueco circunferencial en la penetración de la soldadura (derecha)

En los estudios se analizó especialmente la influencia de la estructura de las capas. En particular, el grosor de la capa y la ubicación del contacto desempeñan aquí un papel importante, como ya se ha introducido anteriormente. La figura 3 muestra la influencia de una unión en la parte superior (T) y en la parte superior e inferior (TB) para 35 y 70 µm. También muestra que dos capas más finas (TB35) tienen un paso ligeramente inferior que una capa más gruesa (T70). La influencia de la anchura del hueco circunferencial entre el orificio y la patilla también muestra una influencia importante en la penetración de la soldadura cuando se promedian los diferentes diseños de contacto. En cuanto al diámetro del orificio, cuanto mayor es, mejor es la penetración de la soldadura.

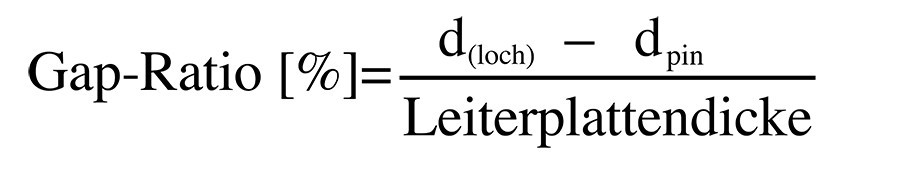

Estandarizado con el grosor de la placa de circuito impreso, esto da como resultado una ecuación <1> de la relación de separación de aprox. 35 a 40 % a partir de la cual la influencia del diseño disminuye durante la soldadura selectiva por ola. La razón de ello es que a medida que aumenta la relación entre el diámetro del orificio y el grosor de la placa de circuito impreso, mejoran la penetración del fundente y la energía introducida por el mayor flujo de masa de soldadura. La penetración del fundente, en particular, desempeña un papel importante en las placas de circuito impreso más gruesas, ya que la relación de aspecto se deteriora rápidamente si las anchuras de los orificios siguen siendo las mismas.

Con respecto al diseño de la unión soldada, debe garantizarse una separación suficiente en el lado del origen de la soldadura, especialmente en el caso de uniones soldadas térmicamente exigentes con conexiones de cobre sólido, patillas de componentes con alta capacidad térmica y/o grandes secciones transversales de cobre en el lado del destino de la soldadura, y pueden hacerse algunas recomendaciones básicas a partir de los extensos planes de pruebas estadísticas y estudios de simulación CFD. Hasta que se alcanza el cuasi-equilibrio térmico, la temperatura de la unión soldada aumenta exponencialmente con la saturación. La influencia del tiempo de contacto de la soldadura no es estadísticamente significativa a partir del cuasi-equilibrio térmico de una unión soldada. La influencia del diámetro de la boquilla es a veces considerable. Los diámetros de boquilla más grandes introducen más calor en una superficie mayor, lo que mejora significativamente la penetración de la soldadura. Las pruebas de soldadura muestran que la soldadura simultánea de todas las patillas de los componentes produce una mejora significativa de la penetración de la soldadura. Esto se debe al calentamiento simultáneo de varias metalizaciones verticales de agujeros pasantes en la placa de circuito impreso, lo que reduce la anisotropía de la conducción del calor de la estructura de la capa de cobre FR4 y calienta el componente en todas las patillas. Esto también reduce la influencia de la capacidad térmica del componente.

Para la soldadura por ola, [2] recomienda una relación de separación (Ecuación 1) del 15 al 20 %. Para la soldadura por ola selectiva, se recomienda un valor del 35 al 40 % a partir de la serie de pruebas.

En lo que respecta a la conexión de una capa de cobre a la metalización de orificios pasantes, debe procurarse fijar las capas de cobre sólidas únicamente en el lado de la fuente de soldadura de la placa de circuito impreso. Las conexiones en el interior o en el lado de destino de la soldadura deben estar provistas de trampas de calor y/o vías térmicas, especialmente en el caso de capas más gruesas (a partir de 70 µm según la situación) y de componentes con alta capacidad térmica.

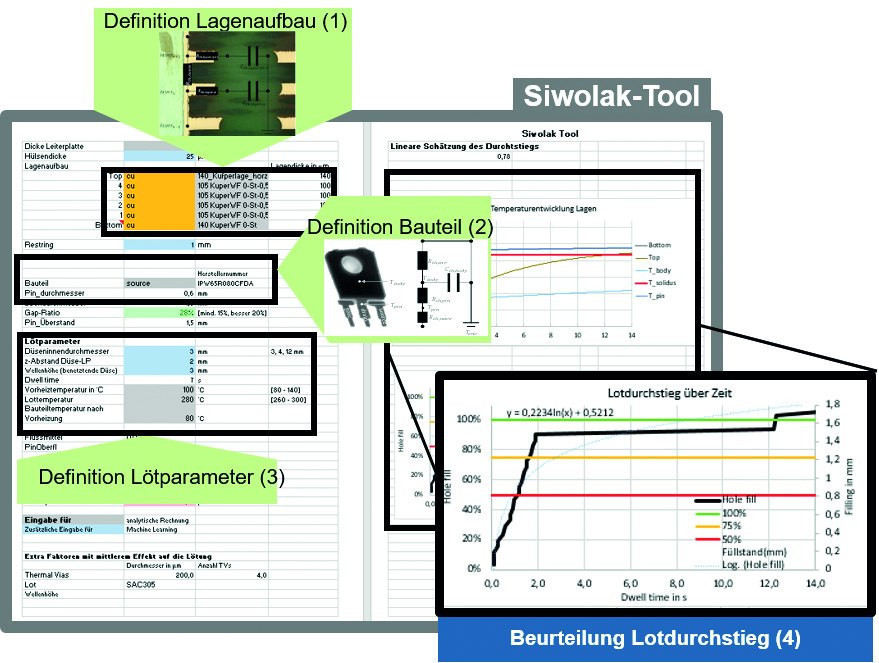

Herramienta Siwolak

Para calcular el proceso global en un modelo, es necesario modelar el componente y la estructura de las capas junto con las condiciones del proceso. Para ello, deben modelarse las propiedades térmicas de la patilla del componente y la estructura de capas en la unión soldada. Para ello se definen diagramas de circuitos equivalentes térmicos. Mediante la parametrización adecuada de estos diagramas de circuitos equivalentes, se pueden cartografiar diferentes componentes y juntas de soldadura y su comportamiento en el proceso de soldadura.

Para el componente se utiliza un modelo propuesto por Klein-Wassink en [3]. Se desprecian la capacitancia térmica de la patilla y la resistencia térmica en el cuerpo del componente. Para modelar diferentes estructuras de capas, las capas de cobre y su conexión con la metalización del agujero pasante se caracterizan capa por capa en función de la resistencia térmica y la capacitancia térmica. A continuación, la estructura multicapa se vuelve a ensamblar en una estructura global de forma que la capa inferior caliente la capa superior. Esto permite estimar el calentamiento sucesivo de la estructura de capas. Suponiendo que la soldadura en el hueco de soldadura se eleva hasta el punto en que cae por debajo de la temperatura de fusión de la soldadura, es posible evaluar la progresión del aumento de la soldadura con el tiempo en función de la acumulación de capas, como se ilustra en la figura 4.

Fig. 4: Panel de control de la herramienta Siwolak con definición de la estructura de capas de hasta 6 capas, selección del componente, definición de los parámetros de soldadura y gráfico de resultados de la penetración de la soldadura

Fig. 4: Panel de control de la herramienta Siwolak con definición de la estructura de capas de hasta 6 capas, selección del componente, definición de los parámetros de soldadura y gráfico de resultados de la penetración de la soldadura

La validación del modelo mediante datos de ensayos de soldadura muestra una desviación media del 20 al 30 % entre el ensayo de soldadura y la predicción analítica. Teniendo en cuenta que la desviación estándar en el proceso está en el rango del 5-15 % y que la evaluación de la penetración de la soldadura se basa en la inspección manual óptica o por rayos X, la herramienta es una ayuda para la evaluación cuantitativa y la identificación de las uniones soldadas térmicamente críticas a pesar de la desviación.

Resumen y perspectivas

El proceso de soldadura por ola selectiva es un proceso de soldadura ampliamente utilizado en placas de circuito impreso de materiales mixtos. El proceso de soldadura debe considerarse crítico con respecto al proceso global de producción de placas de circuito impreso, ya que la calidad de la soldadura se ve influida significativamente por el diseño de la unión soldada. Los resultados obtenidos ilustran el potencial del uso de modelos en el desarrollo de PCB para reducir los bucles de diseño, los problemas de producción y los rechazos.

Otros proyectos prometedores para la evaluación automatizada de diseños de PCB interconectados en un contexto global con ayuda de métodos de aprendizaje automático se encuentran actualmente en fase de aplicación. Si tiene alguna pregunta, no dude en ponerse en contacto con el autor en la dirección de correo electrónico facilitada.

Bibliografía

[1] Seidel, R.; Franke, J.: THT-Problemstellen frühzeitig erkennen - Simulative und experimentelle Untersuchung des Selektivwellenlötprozesses, In: Schweißen und Schneiden, Düsseldorf: DVS Media GmbH, 2021, pp. 772-777

[2] Chang, S.; Wang, R.; Xiang, Y.; Wang, P.; Shi, W.: Design for manufacturability of PTH solder fill in thick board with OSP finish, En: 2011 12th International Conference on Electronic Packaging Technology and High Density Packaging: IEEE, 8-11 de agosto de 2011, pp. 1-8

[3] Klein Wassink, R. J.: Soldering in Electronics, 2ª ed., Leuze Verlag, Bad Saulgau, 1991

IMAPS Alemania - Su asociación para la tecnología de montaje y conexión

IMAPS Alemania, parte de la "Sociedad Internacional de Microelectrónica y Embalaje" (IMAPS), ha sido el foro en Alemania para todos los implicados en la microelectrónica y la tecnología de embalaje desde 1973. Con casi 300 miembros, perseguimos esencialmente tres objetivos importantes:

- conectamos la ciencia y la práctica

- garantizamos el intercambio de información entre nuestros miembros y

- representamos el punto de vista de nuestros miembros en comités internacionales.

Pie de imprenta

IMAPS Alemania e. V. Kleingrötzing 1 D-84494 Neumarkt-St. Veit

1er Presidente: Prof. Dr Martin Schneider-Ramelow, Director del Instituto Fraunhofer de Fiabilidad y Microintegración (IZM),

Tesorero (para cuestiones sobre afiliación y contribuciones): Ernst G. M. Eggelaar,

Encontrará información de contacto detallada de los miembros de la Junta Directiva en www.imaps.de

(Junta Directiva)

Calendario de actos

|

Lugar |

Periodo |

Nombre del acto |

Organizador |

|

Landshut |

6 de abril de 2022 |

Simposio sobre electrónica e integración de sistemas |

HS Landshut |

|

Gotemburgo, SE |

12-14 de junio de 2022 |

NordPac 2022 |

IMAPS Nórdico |

|

Grenoble, FR |

23-24 de junio de 2022 |

MiNaPad 2022 |

IMAPS Francia |

|

Viena, AT |

13-15 julio 2022 |

CICMT 2022 |

IMAPS |

|

Sibiu, RO |

13-16 septiembre 2022 |

ESTC 2022 |

IEEE-CPMT, IMAPS Europa IMAPS Europa IEEE-CPMT |