In der Leistungselektronik werden die gleichen Technologien wichtig, die in der anspruchsvollen Halbleiterindustrie verwendet werden. Gleichzeitig muss eine sichere elektrische und thermische Verbindung zum DCB-Substrat bestehen. Um dies zu überprüfen, sind neue Testverfahren notwendig.

Röntgenbild eines gefügten IGBTs mit sehr schlechter LötqualitätTreiber des Trends in der Leistungselektronik zu ‚neuen' Halbleitermaterialien und -verfahren sind besonders die Elektrifizierung der Automobilindustrie und die erneuerbaren Energien bzw. die Energiewende. Aber auch im Transportwesen, in der Unterhaltungselektronik, bei der Telekommunikation und in industriellen Anwendungen setzen sich für die Leistungselektronik Standards und Anforderungen durch, die bisher der Logik-Halbleiterei vorbehalten waren.

Röntgenbild eines gefügten IGBTs mit sehr schlechter LötqualitätTreiber des Trends in der Leistungselektronik zu ‚neuen' Halbleitermaterialien und -verfahren sind besonders die Elektrifizierung der Automobilindustrie und die erneuerbaren Energien bzw. die Energiewende. Aber auch im Transportwesen, in der Unterhaltungselektronik, bei der Telekommunikation und in industriellen Anwendungen setzen sich für die Leistungselektronik Standards und Anforderungen durch, die bisher der Logik-Halbleiterei vorbehalten waren.

Ein wichtiger Aspekt sind die Halbleitermaterialen: Nutzten bisher über 90 % der integrierten Schaltkreise Silicium, kommen inzwischen zunehmend ,neue' Materialien wie Galliumnitrid/Galliumarsenid oder Siliciumkarbid zum Einsatz. Dieser Trend ermöglicht auch in der Leistungselektronik höhere Schaltfrequenzen und niedrigere Verluste.

Dennoch werden die Substrate der Leistungsmodule weiterhin auf Basis von Keramik und Kupfer (DCB-Substrate) hergestellt. Denn entstehende Wärme kann hier sehr schnell abgeführt werden – Leistungsverluste und Schäden an den Modulen werden so zuverlässsig vermieden.

Aus dieser Kombination ergibt sich eine besondere Anforderung: Die Schnittstelle zwischen den ,neuen' Halbleitern und dem DCB-Substrat müssen im Hinblick auf eine sichere elektrische und thermische Leitfähigkeit ausgeführt sein. Über Funktion und Zuverlässigkeit der Baugruppe wird hier in hohem Maße entschieden.

Aktuell kommen zumeist Lötverbindungen und Silber-Sinterverbindungen zum Einsatz. Doch bei zweiteren entsteht keine homogene Schicht, die mit herkömmlichen Prüfverfahren wie Röntgen oder Ultraschallmikroskopie gesichert werden könnte. Die genannten Verfahren sind also ungeeignet. Wenn die Verbindung statt gelötet jetzt gesintert wird, muss also eine schnelle und zuverlässige Qualitätsprüfung entwickelt werden.

Forschungsprojekt Kontakt-Thermografie

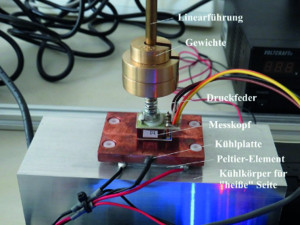

Aufbau der PrüfanordnungDieser Aufgabenstellung hat sich ein Forschungsansatz verschrieben, der bei Erfolg für die großvolumige Serienproduktion von Leistungsmodulen für elektrische Antriebe und Umrichter für erneuerbare Energien unverzichtbar werden könnte – die Kontakt-Thermografie. An deren Weiterentwicklung sind aktuell das Zentrum für mikrotechnische Produktion (ZmP) an der TU Dresden, die Budatec GmbH, Berlin und die Kraus Hardware GmbH, Großostheim/Ringheim beteiligt. Das Projekt wird gefördert vom Zentralen Innovationsprogramm Mittelstand (ZIM) und basiert auf den Arbeiten des ZIM-Projektes ,Dynatherm'. In diesem wurde die Kontakt-Thermografie mit verschiedenen Teilprozessen bereits im Grundsatz entwickelt.

Aufbau der PrüfanordnungDieser Aufgabenstellung hat sich ein Forschungsansatz verschrieben, der bei Erfolg für die großvolumige Serienproduktion von Leistungsmodulen für elektrische Antriebe und Umrichter für erneuerbare Energien unverzichtbar werden könnte – die Kontakt-Thermografie. An deren Weiterentwicklung sind aktuell das Zentrum für mikrotechnische Produktion (ZmP) an der TU Dresden, die Budatec GmbH, Berlin und die Kraus Hardware GmbH, Großostheim/Ringheim beteiligt. Das Projekt wird gefördert vom Zentralen Innovationsprogramm Mittelstand (ZIM) und basiert auf den Arbeiten des ZIM-Projektes ,Dynatherm'. In diesem wurde die Kontakt-Thermografie mit verschiedenen Teilprozessen bereits im Grundsatz entwickelt.

Für das nun erweiterte ZIM-Projekt haben sich die Projektpartner nun die Entwicklung einer Inline-fähigen Prüfapparatur vorgenommen und wollen diese auch in der Produktion überprüfen.

Budatec ist verantwortlich für alle Arbeiten zur Konstruktion und Umsetzung der Anlagentechnik, die Optimierung der Sensoren und die Durchführung der Messreihen. Die TU Dresden optimiert den eingesetzten Sensorkopf und evaluiert die Prüfergebnisse. Kraus Hardware entwirft und konstruiert die Ansteuer- und Auswerteelektronik und arbeitet bei der Durchführung der Messreihen mit.

Als EMS-Dienstleister setzt Kraus seit langem auf Testkombinationen für prozesssichere Validierung elektronischer Baugruppen. Hier hilft umfangreiche Erfahrung aus ICT Tests, Flying Probe, Boundary Scan, Funktionsprüfung bis hin zu HDR-Inspektion. Vor dem Hintergrund dieser Expertise ist Andreas Kraus, Geschäftsführer der Kraus Hardware, zuversichtlich, dass mit dem Projekt ein wichtiger Beitrag im Bereich der Elektromobilität und der elektrischen Antriebe sowie im großen Anwendungsfeld der erneuerbaren Energien gelingt. Zugleich wird intern ein größeres Verständnis für Löt- und Sinterprozesse aufgebaut und die vorhandene Expertise in der Mess-, Steuer- und Regeltechnik erweitert.