Minimalisierung und Robustheit sind nicht nur, aber vor allem bei der Entwicklung von Leiterplatten im Bereich Automotive eine Herausforderung. Elektronische Bauteile müssen in diesem Bereich eine ganze Reihe besonderer Kriterien erfüllen. Die Surface Mount Technologie (SMT) hat sich hier weitgehend durchgesetzt – ‚Floating'-Elemente geben jetzt neue Impulse.

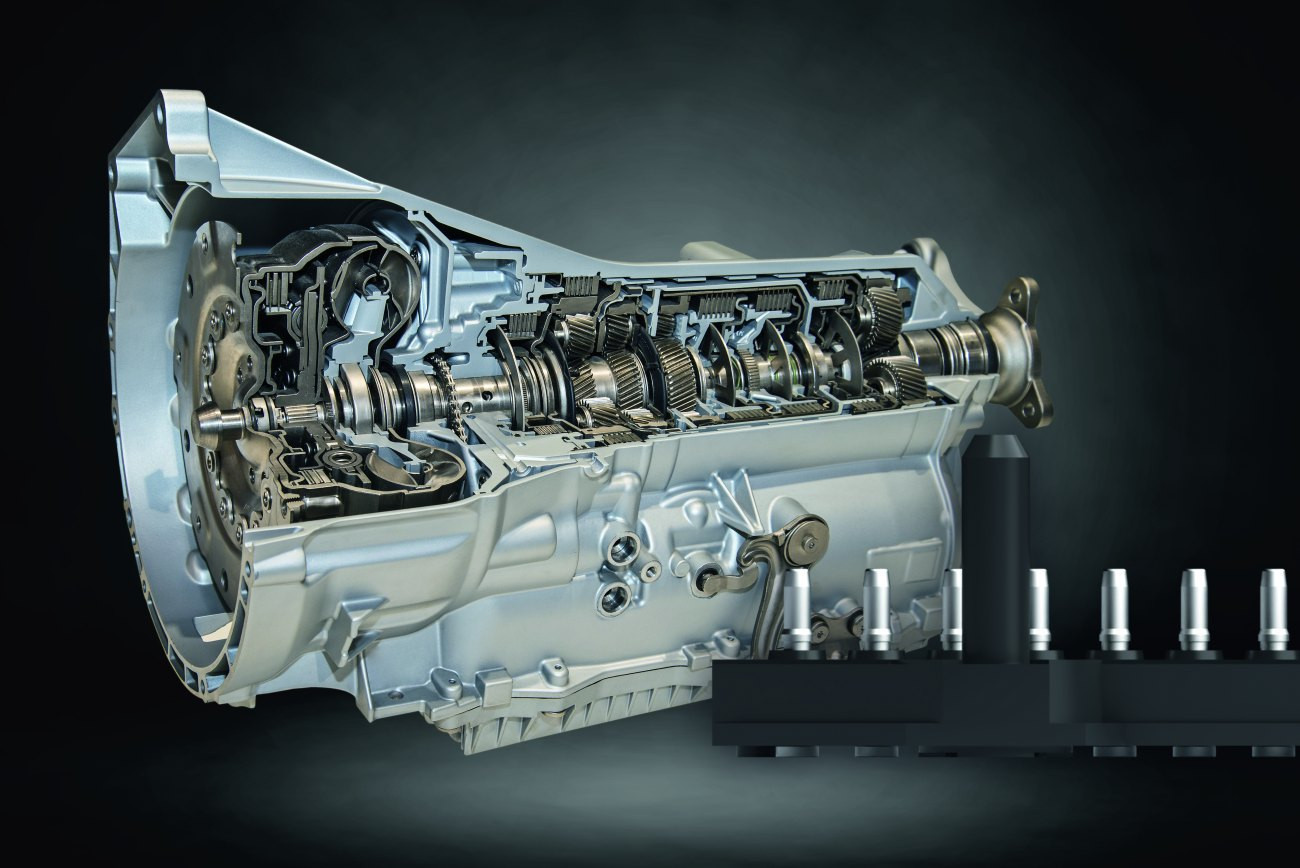

Petra Adamik, freie IT-Autorin aus MünchenDie Automobilindustrie unterliegt einem dynamischen Wandel. Neue Fahrzeug-Generationen laufen mit alternativen Antrieben aus den Produktionshallen und bieten hochautomatisiertes Fahren. Hinzu kommt der Wunsch der Anwender nach noch mehr Gadgets, noch mehr Komfort, noch mehr Intelligenz sowie Connectivity und Services. Die in den Getrieben verbauten Elektronikkomponenten sollen auf immer kleinerem Raum immer mehr Leistung erbringen. Das ist ein Grund dafür, dass die Oberflächenmontagetechnik (SMT) sich in der Kfz-Elektronik zur festen Größe entwickelte. Neben den technischen Vorzügen kann SMT zusätzlich auch mit ihrer Wirtschaftlichkeit punkten.

Petra Adamik, freie IT-Autorin aus MünchenDie Automobilindustrie unterliegt einem dynamischen Wandel. Neue Fahrzeug-Generationen laufen mit alternativen Antrieben aus den Produktionshallen und bieten hochautomatisiertes Fahren. Hinzu kommt der Wunsch der Anwender nach noch mehr Gadgets, noch mehr Komfort, noch mehr Intelligenz sowie Connectivity und Services. Die in den Getrieben verbauten Elektronikkomponenten sollen auf immer kleinerem Raum immer mehr Leistung erbringen. Das ist ein Grund dafür, dass die Oberflächenmontagetechnik (SMT) sich in der Kfz-Elektronik zur festen Größe entwickelte. Neben den technischen Vorzügen kann SMT zusätzlich auch mit ihrer Wirtschaftlichkeit punkten.

Klassische SMT-Bauteile geraten gerade in der Automotiveindustrie aber auch an ihre Grenzen. Bislang waren davon Steckverbinder ab einer gewissen Baugröße sowie einem Rastermaß von mehr als 2,54 mm betroffen. Notwendig war die Durchsteckmontage, um Komponenten auf der Leiterplatte zu befestigen. Denn der Leiteranschluss und die Stromversorgung benötigt ausreichende Abmessungen, um bei höheren Strömen und Spannungen den physikalischen Anforderungen zu entsprechen. Leiterplattenklemmen sind zudem größeren mechanischen Belastungen ausgesetzt als andere passive oder aktive Elektronikbauteile. Beim Montageprozess kommt es zu einer enormen Kräfteentwicklung, sei es durch das Anschließen von elektrischen Leitern oder das Aufbringen einer korrespondierenden Steckerleiste. Das führt vereinzelt dazu, dass die Haftkräfte der Klemme den Installationsanforderungen nicht immer standhalten und diese sich von der Leiterplatte ablöst.

Wege aus dem Bestückungs-Dilemma

Die „Floating Pin“-Technologie von WECO will diesem Dilemma begegnen. „Floating Pins“ kompensieren die unterschiedlichen Ausdehnungskoeffizienten von Bauteilen, fangen Leiterplattenunebenheiten ab und gleichen Lötstellentoleranzen aus. Die sogenannten schwebenden Kontaktelemente bieten ein breites Anwendungsspektrum: sie sind in alle Richtungen frei beweglich und setzen zuverlässig auf der Leiterplattenoberfläche auf. Laut Detlef Fritsch, Geschäftsführer von WECO Contact, wird bei SMD-Bauelementen eine hundertprozentige Koplanarität erzielt. Die Größe der Bauteile oder die Polzahl hätten dabei keinen Einfluss auf das Endergebnis.

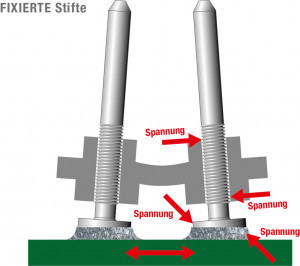

Fest eingebaute Kontaktelemente führen bei Temperaturschwankungen und unterschiedlichen Ausdehnungskoeffizienten der Materialien zu Spannungen an den Lötstellen sowie zu Veränderungen im Rastermaß. Gegenstücke können dann entweder gar nicht oder nur schwer aufgesteckt werden und erzeugen ihrerseits weitere Spannungen an Lötstellen und GehäuseDurch das Floating werden Bauteile nicht als komplettes starres Produkt fest mit der Platine verbunden. Sie können sich flexibel nach oben und unten sowie seitwärts bewegen. Um die Druck- und Zugfestigkeit zu erhöhen, hat das Unternehmen für einige seiner Stiftleisten und Anschlussklemmen bewegliche, schwebende Lötanker entwickelt. Diese Lötanker sind in der Lage, die auftretenden Druck- und Zugkräfte aufzunehmen, bevor es zu Verformungen an den Lötstellen kommt. Im Automobilbau hat dies den Vorteil, dass Bauteile etwa starke Temperaturschwankungen abfedern können. Jede Komponente für sich hat einen Ausdehnungskoeffizienten, weshalb Platine und Kunststoffteil sich jeweils separat ausdehnen können. Die Ausdehnungskoeffizienten stimmen nicht überein, was die Flexibilität der Komponenten im eingesetzten Umfeld deutlich steigert. Die Luft zwischen den Komponenten im Bauteil bietet ausreichend Spielraum für die Ausdehnung. Aufgrund von Kohäsion wandert das aufzubringende Metallteil genau in die Mitte des Lötzinns und liegt damit perfekt auf der Oberfläche auf. Auf diese Weise lässt sich eine hohe Festigkeit erzielen, weil das Bauteil automatisch immer in der Mitte des Lötpunktes liegt. Damit wird der vermeintliche Nachteil von SMT ad absurdum geführt, weil in diesem Fall das Bauteil immer perfekt mittig liegt und eine Festigkeit erreicht wird.

Fest eingebaute Kontaktelemente führen bei Temperaturschwankungen und unterschiedlichen Ausdehnungskoeffizienten der Materialien zu Spannungen an den Lötstellen sowie zu Veränderungen im Rastermaß. Gegenstücke können dann entweder gar nicht oder nur schwer aufgesteckt werden und erzeugen ihrerseits weitere Spannungen an Lötstellen und GehäuseDurch das Floating werden Bauteile nicht als komplettes starres Produkt fest mit der Platine verbunden. Sie können sich flexibel nach oben und unten sowie seitwärts bewegen. Um die Druck- und Zugfestigkeit zu erhöhen, hat das Unternehmen für einige seiner Stiftleisten und Anschlussklemmen bewegliche, schwebende Lötanker entwickelt. Diese Lötanker sind in der Lage, die auftretenden Druck- und Zugkräfte aufzunehmen, bevor es zu Verformungen an den Lötstellen kommt. Im Automobilbau hat dies den Vorteil, dass Bauteile etwa starke Temperaturschwankungen abfedern können. Jede Komponente für sich hat einen Ausdehnungskoeffizienten, weshalb Platine und Kunststoffteil sich jeweils separat ausdehnen können. Die Ausdehnungskoeffizienten stimmen nicht überein, was die Flexibilität der Komponenten im eingesetzten Umfeld deutlich steigert. Die Luft zwischen den Komponenten im Bauteil bietet ausreichend Spielraum für die Ausdehnung. Aufgrund von Kohäsion wandert das aufzubringende Metallteil genau in die Mitte des Lötzinns und liegt damit perfekt auf der Oberfläche auf. Auf diese Weise lässt sich eine hohe Festigkeit erzielen, weil das Bauteil automatisch immer in der Mitte des Lötpunktes liegt. Damit wird der vermeintliche Nachteil von SMT ad absurdum geführt, weil in diesem Fall das Bauteil immer perfekt mittig liegt und eine Festigkeit erreicht wird.

Bei fest verbauten Teilen dagegen dehnen sich sowohl Platine als auch Bauteile aus; es kommt zu einem extremen Spannungsstress auf den Lötpunkt. Im Extremfall können sowohl die Lötung als auch die Platine und das Bauteil reißen. Die Einpresstechnik, eine lötfreie Verbindungstechnik bei Leiterplatten, erfordert eine deutlich aufwendigere und präzisere Verarbeitung der Komponenten, da die Toleranzen äußerst exakt abgestimmt werden müssen. Das führt zu höheren Kosten für die Komponenten. Und bereits bei geringfügigen Abweichungen steigt die Zahl der Ausschussprodukte. Darüber hinaus geht der große Vorteil im Vergleich zur SMT-Technologie verloren, nämlich die Herstellung der Leiterplatten ohne Lötbohrungen sowie eine beidseitige Bestückung.

Unabhängige Test und Zertifikate als Qualitätsnachweis

Bei Fahrzeugen, die unter extremen Temperaturen im Einsatz sind, ist es notwendig, dass eine Getriebeeinheit in einem breiten Temperaturspektrum reibungslos funktioniert. So werden beispielsweise im sibirischen Winter Außentemperaturen von -40 ° erreicht, während die Betriebstemperatur des Getriebeöls auf bis zu 90–100 ° steigen kann. Diese Schwankungen muss das integrierte System problemlos aushalten können. Die elektrischen Steckverbinderlösungen sind explizit für den Einsatz in unnachgiebigen Außenumgebungen konzipiert. Die robuste Technologie läuft bei Hitze, Regen, Eisregen und Schnee. Hinzu kommt die Unempfindlichkeit gegen Getriebeöl, Gase oder andere chemische Einflüsse. Eine hohe Festigkeit und Koplanarität sorgt für die Langlebigkeit, die eine Grundvoraussetzung für den Einsatz in Fahrzeugen ist.

Für das „Floating Pin“-Verfahren werden die Komponenten nicht mehr gelötet, sondern wandern durch einen Lötofen. Dafür wird im Vorfeld eine spezielle Folie auf die Basisplatine aufgelegt, die ein Negativbild der Komponenten zeigt. Die Lötpaste wird auf vorgegebene Punkte aufgebracht. Die Montage der Bauteile erfolgt per Roboterarm. Das Ganze wandert dann durch den Lötofen, wo die Lötpaste bei 260 ° schmilzt. Während dieses Vorgangs verbinden sich die Metallkomponenten des Steckers mit der Platine. Nach der Abkühlung sind sämtliche Komponenten fest verbunden. Durch Wärmetest mit dem Kunststoff wird die Robustheit sichergestellt.

Vibrationstests, Tests über Temperaturweiten sowie die Resistenz gegen Lösungsmittel, Öle oder Gase führt ein unabhängiges, externes Labor durch. Der Kunde erhält ein neutrales Prüfprotokoll. Im Automotive-Umfeld ist die Reinlichkeit ein weiteres wichtiges Thema. Auch zu diesem Thema prüft ein unabhängiges Labor die Produkte. Die Reinlichkeit ist in der Fahrzeugtechnik von besonderer Bedeutung, denn Verschmutzungen stellen eine Gefahr für das Getriebe dar. So kann das Getriebeöl verklumpen, was die Abnutzung beschleunigt. Die IATF-Zertifizierung bescheinigt dem Hersteller zudem die Einhaltung aller Qualitätsstandards, die für Zulieferer der Automobilindustrie ein Muss sind.

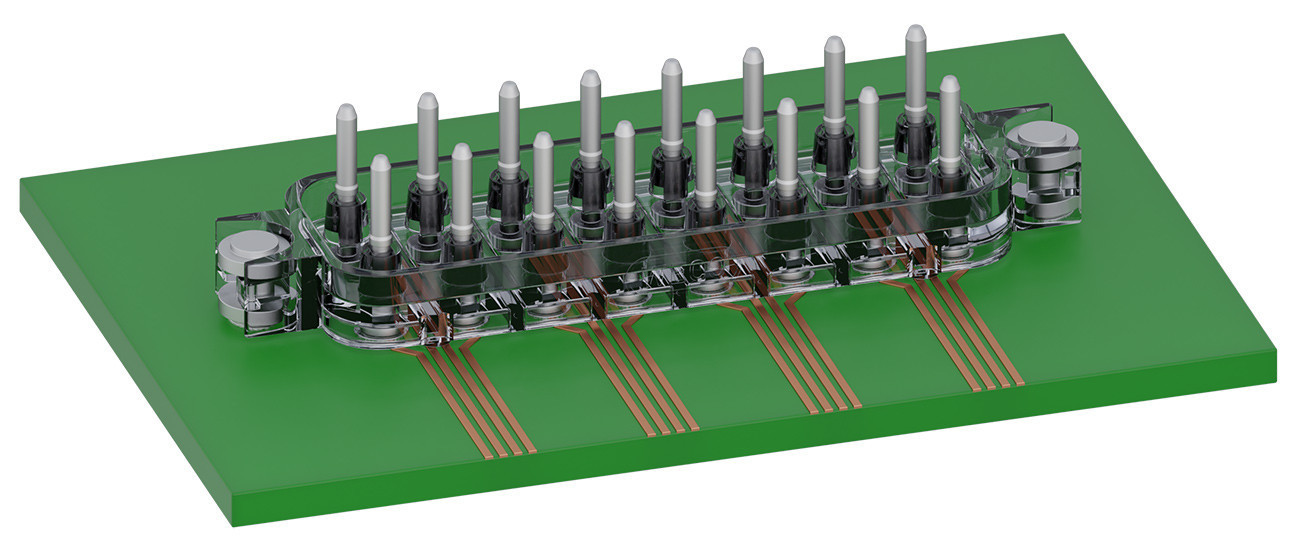

Stiftleiste für Getriebesteuerungen

Stiftleiste für Getriebesteuerungen

Robuste Technik in vielen Größen

Ein Lötanker hilft zusätzlich, auftretende Drück- und Ziehkräfte abzufangen und reduziert so die Belastung der wichtigen LöststellenDas Produktspektrum umfasst mittlerweile eine Reihe von Lösungen unterschiedlicher Größe. Die Anschlussklemme 930-D-SMD-DS im Raster von 3,5 mm ist beispielsweise für einen Leiterquerschnitt von bis zu 1 mm² geeignet. Der Klemmkörper befindet sich beweglich im Gehäuse. Eine Besonderheit bei dieser Variante ist, dass kein seitlicher Lötflansch zur Vergrößerung der Lötoberfläche notwendig ist. Die zweipolige Ausführung besitzt durch diese Technologie bereits eine Platinen-Abreißkraft von über 100 N.

Ein Lötanker hilft zusätzlich, auftretende Drück- und Ziehkräfte abzufangen und reduziert so die Belastung der wichtigen LöststellenDas Produktspektrum umfasst mittlerweile eine Reihe von Lösungen unterschiedlicher Größe. Die Anschlussklemme 930-D-SMD-DS im Raster von 3,5 mm ist beispielsweise für einen Leiterquerschnitt von bis zu 1 mm² geeignet. Der Klemmkörper befindet sich beweglich im Gehäuse. Eine Besonderheit bei dieser Variante ist, dass kein seitlicher Lötflansch zur Vergrößerung der Lötoberfläche notwendig ist. Die zweipolige Ausführung besitzt durch diese Technologie bereits eine Platinen-Abreißkraft von über 100 N.

Zu den angebotenen Bauteilen mit einem Raster von 5,0 mm gehört die Leiterplattenklemme 140-A-126-SMD von WECO. Bei diesem Modell ist der Klemmbügel mit der Lötfahne aus einem Stück hergestellt und fest im Gehäuse integriert. Die Lötfahnen, die nach dem Reflowlöten eine koplanare Verbindung erzeugen, werden parallel zur Leiterplatte ausgerichtet. Die Gehäuse haben zwei seitliche Befestigungsflansche, in denen sich Lötelemente befinden, die in vertikaler Richtung geringfügig beweglich sind. Das ermöglicht den Ausgleich von Höhenunterschieden, die sich ergeben können, wenn die Lötpaste ungleichmäßig auf die Leiterplatte aufgebracht wird. Die optimale Anpassung an die Lötpastendicke gewährleistet bei dieser Version eine sichere mechanische Fixierung auf der Leiterplatte, was bei Prüfvorgängen mit der gängigen Zahl von sechs Polen geprüft worden sei, so der Hersteller. Demnach hält die Leiterplattenklemme Abreißkräften von bis zu 320 N stand. Zusätzliche Bohrungen, durchkontaktierte Lötverbindungen oder Verschraubungen sind nicht notwendig.

Die für den Automotive-Bereich entwickelte Platine hat eine Größe von etwa 6 cm und verfügt über 19 plus drei oder 24 plus drei Pins, die für die Zuführung oder Abnahme der Steuersignale im Getriebe benötigt werden. Würden alle notwendigen Pins starr in den Kunststoffträger eingebunden, könnte das Bauteil den mechanischen Druck beim Ausdehnen oder Zusammenziehen durch die Temperaturspanne nicht ausreichend abfedern. Die Folge wäre eine hohe mechanische Kraft, die auf die einzelnen Lötpunkte der Platine wirken würde. Fehler wären so nicht auszuschließen.

Da die Pins nicht starr im Kunststoff des Gehäuses fixiert sind, das die Platine umschließt, können sich diese in einem ausreichenden Maß auf- und ab- bzw. seitwärts bewegen. Anwender haben durch den Einbau dieser Lösung die Gewissheit, dass die Elektronik reibungslos und wartungsfrei über die gesamte Lebensdauer des Getriebes funktioniert. Aufwendige und teure Wartungsarbeiten entfallen. Die Platine lässt sich extern steuern und muss nicht ausgebaut werden. Die „Floating Pin“-Technologie hat zudem den Vorteil, dass sich die benötigten Bauteile auf kleineren Platinen aufbringen lassen. Bei der bisher üblichen Bestückung mit THR-Technologie kamen größere Platinen zum Einsatz, die durchbohrt werden mussten, um die notwendigen Bauteile aufzubringen. Das war umständlich und zeitintensiv. Die Bestückung nach dem „schwebenden Verfahren“ ist weniger aufwändig. Automotive-Anbieter erzielen dadurch mehr Flexibilität und eine schnellere Herstellung der Platinen.

Da die Stifte nicht starr im Kunststoff des Gehäuses, das die Leiterplatte umschließt, befestigt sind, können sie sich in ausreichendem Maße auf und ab sowie seitlich bewegen

Da die Stifte nicht starr im Kunststoff des Gehäuses, das die Leiterplatte umschließt, befestigt sind, können sie sich in ausreichendem Maße auf und ab sowie seitlich bewegen